陽極澆鑄用包子制作與烘烤方式的改進

馬楊軍

(江西銅業集團公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

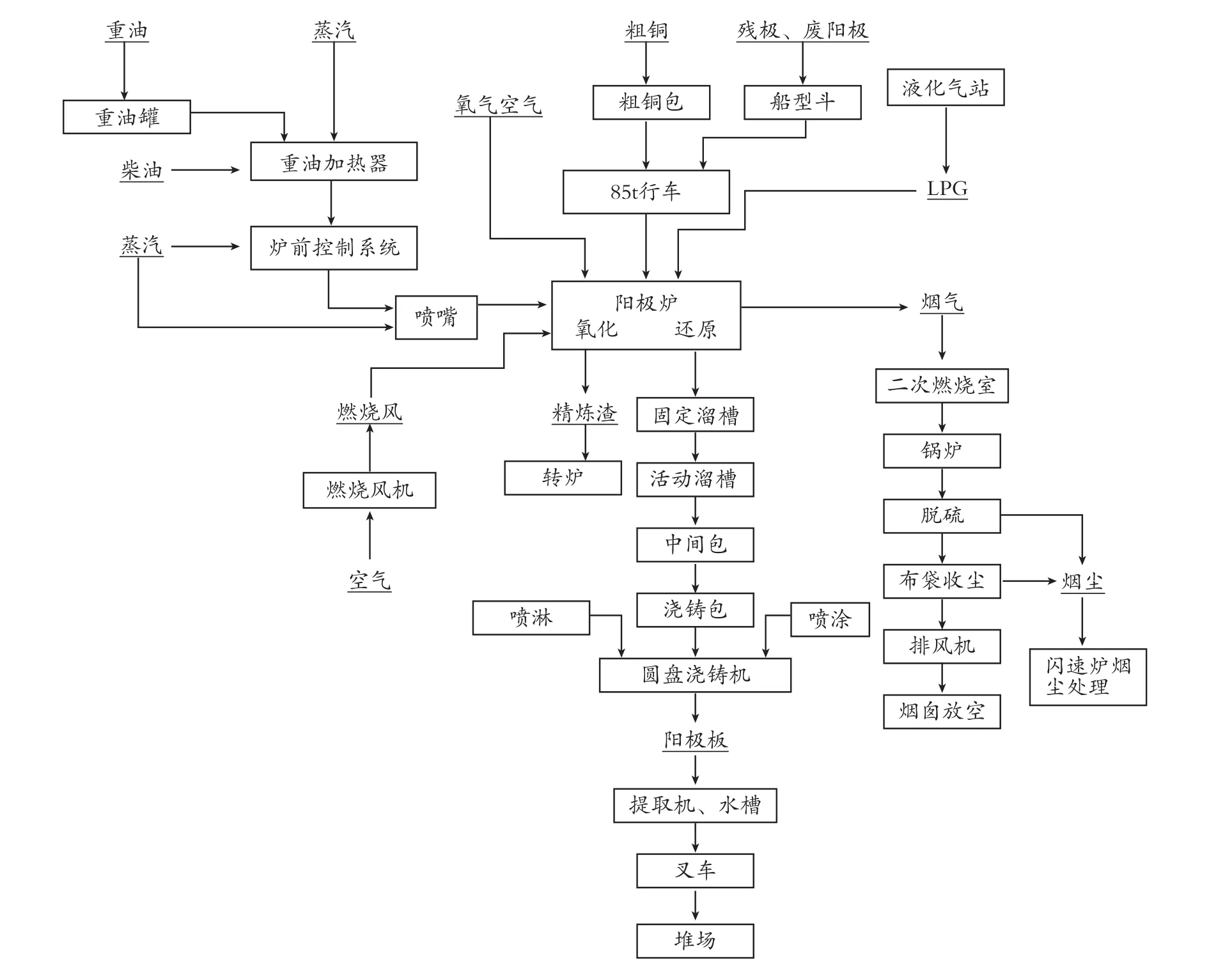

江銅年產30萬t銅冶煉工程設計規模為300kt/a陰極銅,冶煉工藝流程采用銅精礦蒸汽干燥—閃速熔煉—PS轉爐吹煉—回轉式陽極爐精煉—永久不銹鋼陰極電解精煉[1]。陽極精煉工序配有2臺630t回轉式陽極爐和一套能力為110t/h的雙圓盤澆鑄機,采用重油為燃料,氧化期鼓入壓縮空氣,還原期鼓入液化石油氣[2]。陽極爐煙氣經余熱鍋爐回收余熱后再經脫硫除塵后排放。精煉渣熱態返回轉爐,澆鑄機澆鑄出的合格陽極板經叉車運往電解車間精煉,見圖1。

2 包子使用現狀

陽極爐爐后澆鑄作業時需1個中間包和2個澆鑄包[3],每次澆鑄前要對中間包和澆鑄包進行烘烤。烘烤是否到位直接影響到澆鑄作業,烘烤時間過短,脫水不到位,高溫銅水進入包子后容易發生“翻包”現象,嚴重時會發生爆炸[4]。烘烤過頭,澆注料容易脫落,影響澆鑄作業[5]。

澆鑄包、中間包一直采用LPG摻雜用風烘烤,這種操作方式存在多種弊端:主要為LPG消耗量大,成本高。易產生低空污染,不利于清潔化生產。要達到節能降耗,實現清潔生產,需做改進。

3 影響包子質量和LPG烘烤成本高的因素分析

影響包子質量和LPG烘烤成本高的因素,綜合分析主要有以下四方面:

圖1 江銅年產30萬t銅冶煉陽極爐流程圖

(1)制作不規范。在包子內拌料制作,耐火材料底部積水多,烘烤前放置在常溫區域,水分難自然蒸發。

(2) 包子底部定型耐火磚致密度高,水分難析出。

(3)LPG烘烤局部溫度高,水蒸氣急劇析出導致耐火料開裂。

(4)LPG烘烤,熱利用率低,LPG浪費量大。

4 包子制作方式改進

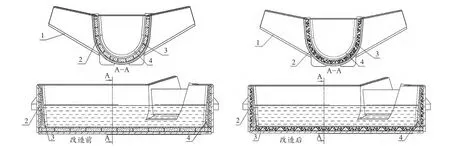

包子內原采用定型磚砌筑,磚表層敷鎂鉻質搗打料[6]。通過改進,取消內襯磚改焊筋爪,敷與磚同等厚度的鎂鉻質纖維料,用纖維料替代耐火磚,見圖2、圖3。

圖2 中間包改進前后對比圖

圖3 澆鑄包改進前后對比圖

5 烘烤裝置改造

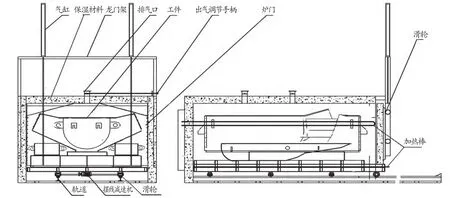

改變原烘烤模式,增設一套電加熱裝置,見圖4。該設備利用水份在100℃以上可汽化的特性,將工件(中間包、澆鑄包)通過平移車裝入爐膛進行加熱,使工件上的水份在高溫下揮發,再通過烘箱頂部的兩個排氣孔將水蒸氣排出爐外,達到對工件的烘干作用。

圖4 烘箱結構圖

6 實施效果

6.1 包子制作方法改進

利用包子內襯耐火材料物理性質相同的特性,烘烤時水分能均勻析出,避免局部過熱導致耐火材料開裂,影響包子質量。實施改進后澆鑄故障率大幅降低。

6.2 單爐烘箱用電量

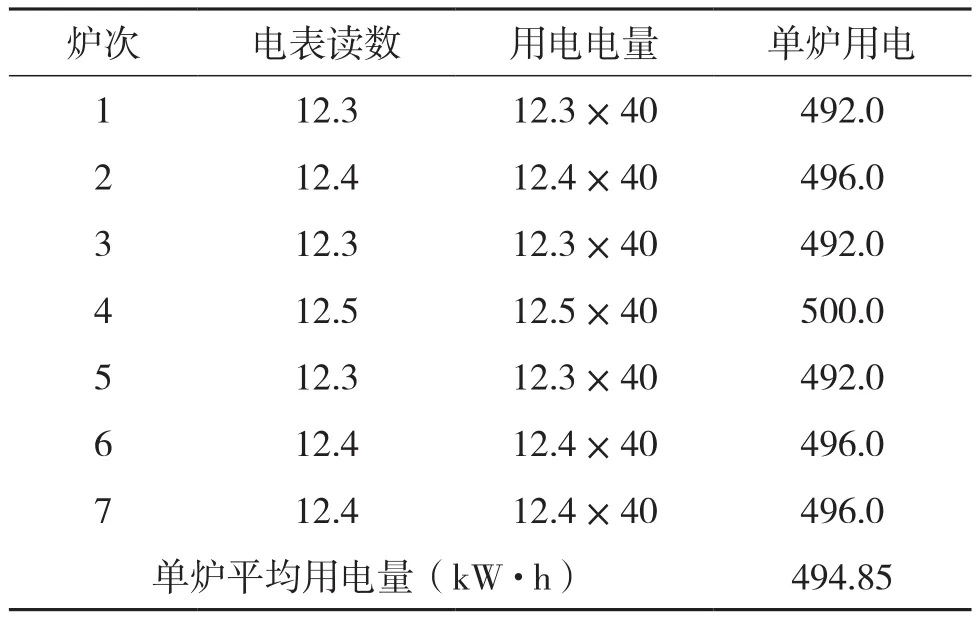

烘箱4h左右內內部溫度能達到設定值,由表1可看出,單爐烘箱用電量為494.85kW·h。

表1 單爐平均用電量(實際電量為電表讀數1×40)

6.3 LPG用量對比

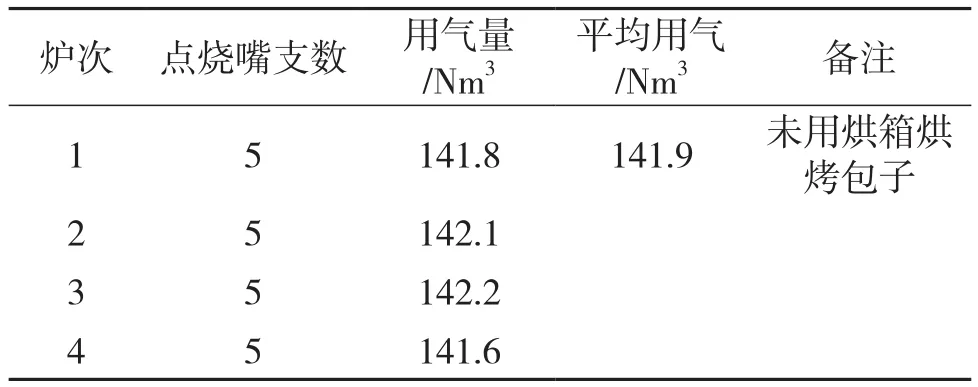

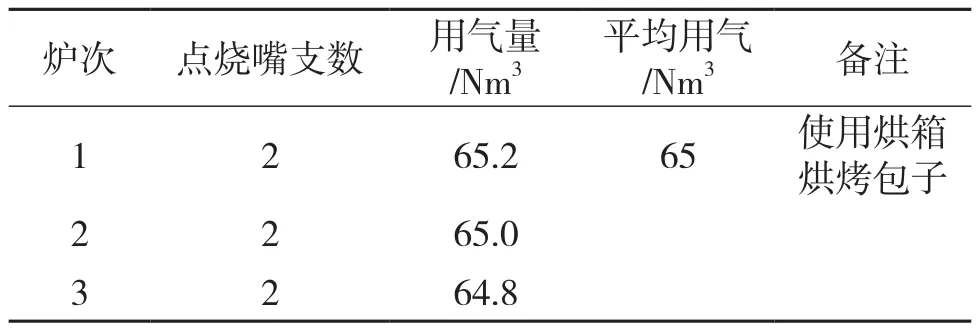

從表2與表3對比可以看出,傳統LPG烘烤,每爐次烘烤LPG使用約為141.9Nm3,使用烘烤箱后,LPG用量為65Nm3,單爐節約LPG量76.9Nm3。

表2 未使用烘箱前單爐烘烤LPG用量

表3 使用烘箱后單爐烘烤LPG用量

6.4 改造后產生的經濟效益

純LPG比重為2.5kg/Nm3,單價6300元/t,烘烤LPG為LPG與空氣1∶1混合氣體。工業用電計0.7元/kW·h。

單爐全用氣烘烤成本:

(141.9÷2)×2.5×6300÷1000=1117.5 元

單爐用氣節約成本:

(76.9÷2)×2.5×6300÷1000=605.6 元

單爐用電成本:494.85×0.7=346.4元

單爐節省成本:605.6-346.4=259.2元

7 結語

通過包子制作方法改進和烘烤設施改造,保障了澆鑄作業穩定,實現了清潔生產。同時能耗指標、冶煉成本均有所下降。該方法在同行業具有一定的推廣價值。

[1]鄧敏隸. 貴冶新30萬噸陽極爐工序循環水系統[J]. 銅業工程,2008(1):33-34,53.

[2]朱澤祖. 賀家齊. 現代銅冶金學[M]. 北京: 科學出版社. 2002:454.

[3]袁春風, 屈勇. 銅圓盤定量澆鑄系統故障分析與排查[J]. 銅業工程,2013(5):42-43.

[4]張偉旗, 童想勝. 回轉式陽極爐常見故障診斷與處理的探討[J]. 中國有色冶金, 2011(6):45-48.

[5]陳長順. 提高銅的火法精煉陽極質量實踐[J]. 有色金屬再生與利用,2006(3):26-26.

[6]朱澤祖. 賀家齊. 現代銅冶金學[M]. 北京:科學出版社. 2003. 460-466.