大型機組油系統抗晃電能力提高措施

劉 震

(中國石油大港石化公司 天津)

大型離心式壓縮機廣泛應用于石油化工行業,如富氣壓縮機、循環氫壓縮機,因其功率大、轉速高、流量大、壓力高、結構復雜、監控儀表多,往往承擔著一套裝置或多套裝置的關鍵功能,而其非計劃停機又可能會引起整個生產裝置停產,會給企業造成巨大損失。因此,在設備設計、制造、儀表控制和日常管理監控方面都配備得相當完備,非計劃停機的情況極為少見。據公司近5年的統計,因為離心機組本身原因而造成的非計劃停機共6臺次,除加氫裂化循氫壓縮機因首級葉輪硫化氫應力腐蝕開裂停機1次外,其余5次均為電壓波動而引起停機。所以提高大型離心機組的抗晃電能力至關重要。

一、問題分析

1.現象分析

公司目前使用的5臺大型離心式壓縮機組的潤滑油系統,有2臺采用汽輪機+電機驅動模式,3臺采用雙電泵模式。5年間發生的5次晃電油壓低聯鎖,均發生在3臺采用雙電泵模式的壓縮機上,所以解決了雙電泵潤滑系統的晃電油壓低聯鎖問題,也就提高了離心機組的抗晃電能力。

2.雙電泵的潤滑系統工作原理

潤滑油泵1開1備,當主油泵故障停機時,輔油泵自動開啟切換。潤滑油泵出口壓力0.8 MPa,潤滑油經過冷卻器、過濾器、自力式調壓閥等到達壓縮機潤滑油總管,總管潤滑油壓力0.25 MPa。當總管油壓力降低到0.15 MPa時,儀表報警聯鎖啟動輔油泵進行補壓,當總管油壓<0.1 MPa時,壓縮機聯鎖停機。

3.晃電造成油壓低聯鎖停機的原因分析

當運轉的主油泵因晃電停運時,潤滑油壓迅速下降到低報值(0.15 MPa)以下,輔油泵聯鎖強行啟動,但由于油溫低或排氣等原因使潤滑油升壓慢,油壓值仍會跌至聯鎖停機值(0.1 MPa)以下,并維持該數值2~3 s,這樣壓縮機就會因過低的油壓而聯鎖停機。

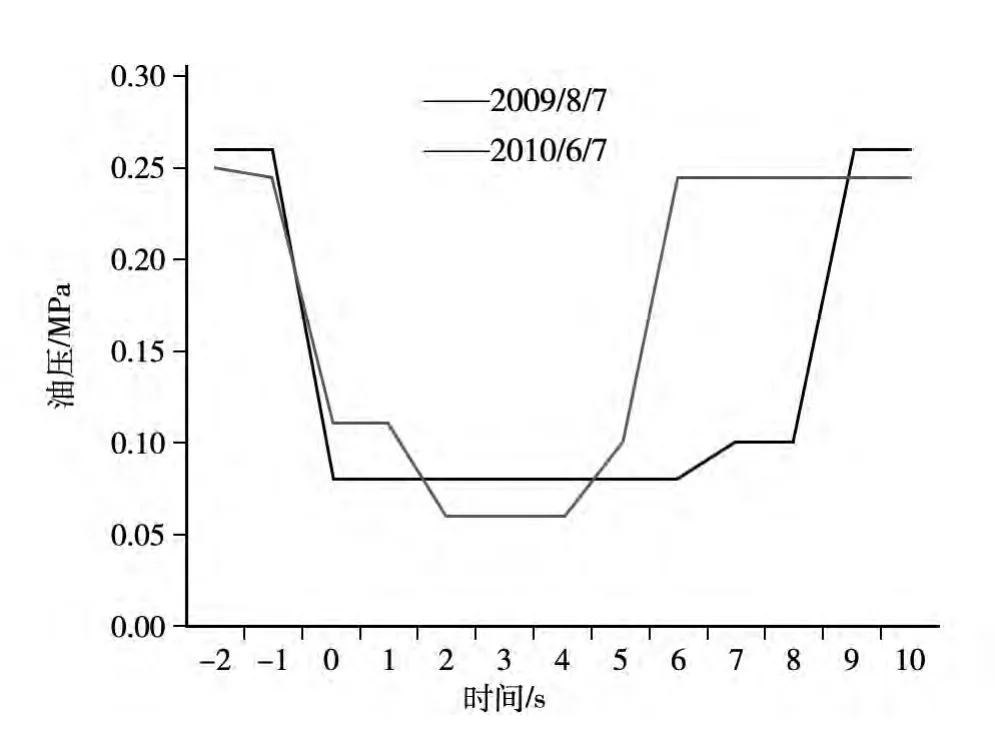

如圖1所示,比較兩次故障現象,相同點是主油泵停運后,潤滑油壓力下降速度快,而且當備用油泵啟動后,油壓繼續下跌到0.1 MPa以下,并持續一段時間,隨后壓力再迅速上升,直至正常;不同點是第二次的停機輔助油泵啟動快,低油壓持續時間短,這是因為當年大修主、輔油泵時,在保持儀表連鎖的基礎上增設了失電互鎖功能。

圖1 油壓變化狀況圖

4.聯鎖邏輯分析

輔油泵啟動條件有兩個,一是潤滑油總管油壓正常保持在0.25 MPa,低于<0.15 MPa時,低油壓信號(油壓變送器來)觸發聯鎖啟動輔助油泵,當潤滑油壓<0.1 MPa時,油壓開關“三取二”動作觸發聯鎖停機。二是當主油泵無運行信號后,延時2 s啟動輔助油泵。如此組態的目的是為了增強抗信號干擾能力,避免頻繁啟停輔油泵。

5.原因總結

造成機組抗晃電能力差的主要原因為雙電泵的潤滑油系統,當由于電壓的波動造成主油泵停止運轉而輔油泵啟動不及時、上壓慢,同時潤滑油總管壓力下降快而最終導致潤滑油壓低聯鎖停機。此過程中,關鍵的時間段就是低于停機油壓和油壓上升到停機油壓這個過程,大約在3 s之內。

二、改進措施

1.減少輔助油泵的啟動時間

這一條是關鍵也是其他幾條的基礎,只有保證輔助油泵在第一時間啟動,才能保證后續的油壓的穩定。

(1)提高輔助油泵的聯鎖啟動油壓。將0.15 MPa的低油壓自啟提高到2 MPa,把輔助油泵的自啟時間提前也就給油壓的上升爭取了時間。按照圖1所示的2010年6月的停機曲線,輔助油泵就可以0.5 s啟動。

(2)修改“主油泵無運行信號后,延時2 s啟動輔助油泵”的聯鎖條件。將延時2 s去除,雖然會造成由于信號的干擾頻繁啟停輔油泵而加劇輔助油泵的損壞,但是相比主機是值得的,必要時可以儲備一臺輔油泵的泵頭,以便及時更換。

(3)增加斷電自啟動條件。輔助油泵的啟動,是在油壓降至低報值時才執行,這是為了保證主油泵在正常運轉時,系統油壓產生輕微波動時(大于低報值)而不致誤啟動輔助油泵而起到一定的預防作用。

但若是晃電、停電或其他故障引起主油泵跳閘斷定停運時,就沒有必要非等到油壓下降至低報值,才允許啟動輔助油泵,也就是說只要主泵停,輔泵就必須立即啟動運行。因此,在保留原儀表聯鎖外還應增設主油泵斷電,備用泵立即自啟動的條件,與油壓下降啟動備用泵條件共同存在、相互獨立。從兩次停機曲線的比較上明顯可以看出起到了一定作用,提前了1 s。

(4)雙油泵運行。在現場不具備停車改造的情況下,啟雙油泵運行是既簡單又行之有效的方法。因為按照美國石油學會標準API614《石油、化工和氣體工業用潤滑、軸密封和控制油系統及輔助設備》的“特殊用途油系統”章節中指出“潤滑油站管路及其附件應滿足兩臺油泵同時工作時的壓力等級;回油系統應設計為能適應兩臺油泵全流量輸出時的工況,并且底座內的回油管應保證回油液面不超過管徑的一半”。所以潤滑油系統是能承受雙油泵運行的。

2.減少泄壓點增設總管止回閥

潤滑油總管有可能引起泄壓的地方共3處:①各個潤滑點也就是用油點,包括壓縮機兩側軸瓦,減速機高低速軸瓦和電機兩側軸瓦,這是正常用油,不可避免;②高位油箱的上油孔板,是為了保證機組惰走過程中對潤滑油的需求,不能去掉;另外高位油箱一般都布置在機組軸心線≥5 m的高度上,所以對油壓的維持起到一定積極作用,不需要改變。③總管上的調節閥,負責限制總管的壓力,安裝在過濾器之后的總管上,自力式控制閥一方面會內漏,另一方面它的關閉需要一定的時間,這樣就造成潤滑油從此處回流至油箱。

改進方法是在控制閥后,進入各個潤滑點之前的油總管上安裝一個止回閥,一旦主油泵停止運轉,輔助油泵也未及時啟動供油,則止回閥立即關死,使高位油箱的潤滑油必去經過軸承回油管線,再返回油箱,防止高位油箱的潤滑油走短路,降低了潤滑油總管的油壓下降速度。

3.延長潤滑油穩壓時間增設蓄能器

在保證各潤滑點用油的情況下,要實現潤滑油總管壓力的穩定就必須設置一個油補償裝置,參照控制油系統建議在潤滑油總管上增設一個蓄能器。

選擇膠囊式蓄能器,確定氣囊充氮壓力為0.09 MPa。按照美國石油學會標準 API 614中1.8.2的要求:“在備用泵加速期間或電動機驅動泵至少4 s期間,系統供給壓力應保持在停機開關設定值之上”,即主泵跳車后輔泵啟動期間,應設置蓄能器使之保證4 s內潤滑油的壓力高于停機值。考慮到實際管路與標準中存在的差異,取5 s為輔油泵的潤滑油補壓時間。在此期間,潤滑油管路損耗的介質總量,應該等于系統正常運行5 s的介質損耗量,故蓄能器所提供的介質總量,即蓄能器的排油容積應為26 L,最終蓄能器有效容積確定為57 L(計算過程略)。

根據計算的蓄能器有效容積,選擇配置總容積60 L的蓄能器。考慮到蓄能器在將存油全部釋放后重新充油過程中對系統油量需求過大,可能會造成供油總管壓力的瞬時波動。選用DN25的管作為蓄能器充油管,以確保在不妨礙油系統正常工作的前提下,將透平油緩慢地補充到蓄能器組中。同時為了使蓄能器迅速補壓,選用DN50的無縫管作為供油管道,為了便于安裝,將其設置在潤滑油總管末端的法蘭盲板處。

4.延長油壓低聯鎖停機啟動時間3 s

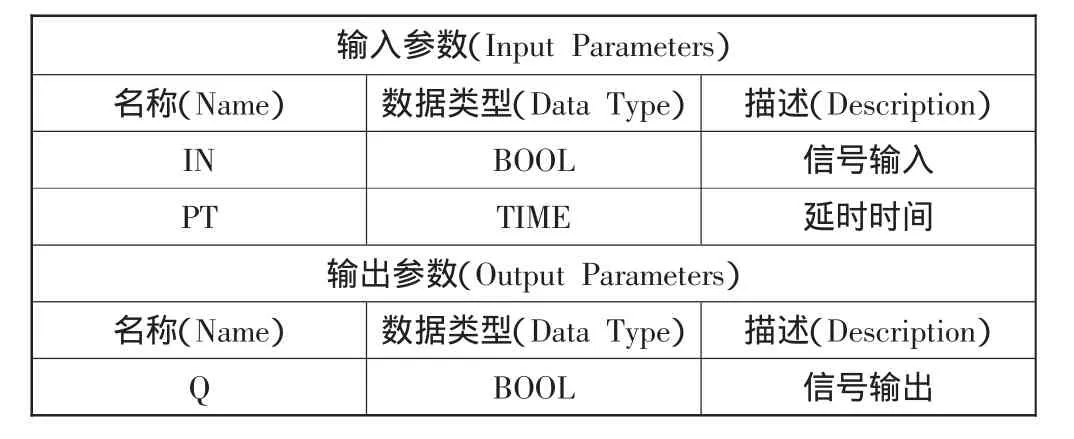

(1)邏輯修改方案(以重整循環氫壓縮機為例)。TOF功能塊參數見表1。

表1 TOF功能塊參數

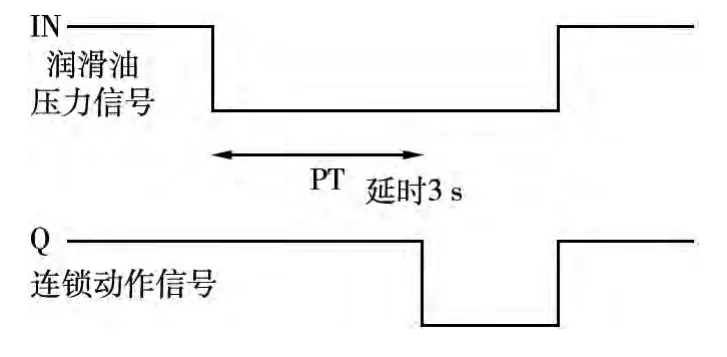

(2)延時關功能塊描述。延時關功能塊輸入輸出信號線見圖2。由于系統采用1信號正常,0信號聯鎖所以選用延時關功能塊。(TOF)輸入信號(IN)是機組潤滑油壓力3取2的觸發信號,輸出信號(Q)是聯鎖動作信號。當潤滑油壓力3取2信號(IN)由1變為0信號時,經過一個延時時間3 s(PT)后,聯鎖信號(Q)由1變為0。當潤滑油壓力3取2信號(IN)由0變為1時,聯鎖信號(Q)直接由 0變為1沒有延時。當潤滑油壓力3取2信號(IN)由1變為 0信號時,在延時時間3 s(PT)內, 潤 滑油壓力3取2信號(IN)由0恢復到1時,輸出Q不變保持1信號。在任何時間潤滑油壓力3取2信號(IN)變為1信號時,延時時間3 s(PT)復位,輸出Q變為1信號。

圖2 延時關功能塊輸入輸出信號線

5.改進輔助油泵聯鎖啟動的聯校內容

習慣做法是每次啟動前的聯校時,只要看到潤滑油壓低報警和輔助油泵能夠自動啟動就認為聯鎖正常。應該把機組的聯鎖停車信號納入輔助油泵自啟校驗來。只有在當觸發低油壓聯鎖停機信號之前,輔助油泵已啟動并使油壓恢復正常,才能認為聯鎖正常。

6.實施效果

目前3臺雙電泵的壓縮機組全部實施了聯鎖延時3 s,取消了延遲2 s啟動輔油泵和電機低電壓自啟動,其中焦化富氣壓縮機還實施雙泵運轉。自2013年1月最后一臺改進后,3臺機組未再發生晃電停機情況。由此可見,制定切實可行的抗晃電措施以增強生產裝置的抗晃電能力非常重要,可以有效地防止多起晃電事故,避免停車。