超稠油油水處理影響因素分析及對策

應 麟

東北石油大學

曙一區杜84、杜229 塊超稠油油藏,具有高黏度、高凝固點、高膠質瀝青質等特點,密度與水相近,油水處理難度較大,目前確定的成熟油水處理技術熱二段化學沉降工藝,雖可成功解決超稠油脫水難題,但仍存在脫水周期長、脫出污水含油、機雜含量高等問題,因此開展了超稠油油水處理影響因素分析,確定了溫度、礦化度、pH 值、過渡帶4 大影響因素,并制定了詳細的技術對策,為提高超稠油脫水速度,降低脫水成本提供了技術支持。

1 前言

曙一區超稠油具有“四高一低”的特性,即高黏度、高密度、高凝固點、高膠質瀝青質含量、低含蠟,油品性質較差。由于超稠油與油井產出水密度相近,當溫度達到80℃時的油水密度差也只有3‰左右,要達到不高于5%的外銷油含水指標,大幅增加了熱化學沉降脫水的難度。且產出液黏度大,乳化程度高,油水界面張力大,進一步增加了超稠油脫水的難度。針對該油品特性,針對超稠油的特殊物性,經過幾年的努力,最終確定了二段加藥熱化學沉降的連續脫水工藝,成功解決了超稠油脫水難題。該工藝經過連續10年的應用,已經逐漸成熟、完善,但仍存在脫水周期長、脫出污水含油、機雜含量高等問題,為了繼續改善超稠油脫水效果,改善污水水質,降低超稠油脫水成本,因此需開展超稠油的物性、脫水機理及影響因素研究,找出制約超稠油脫水速度的關鍵問題,并對照現行工藝,進行調整、優化,為超稠油脫水提供理論、技術支持。

2 超稠油脫水工藝技術

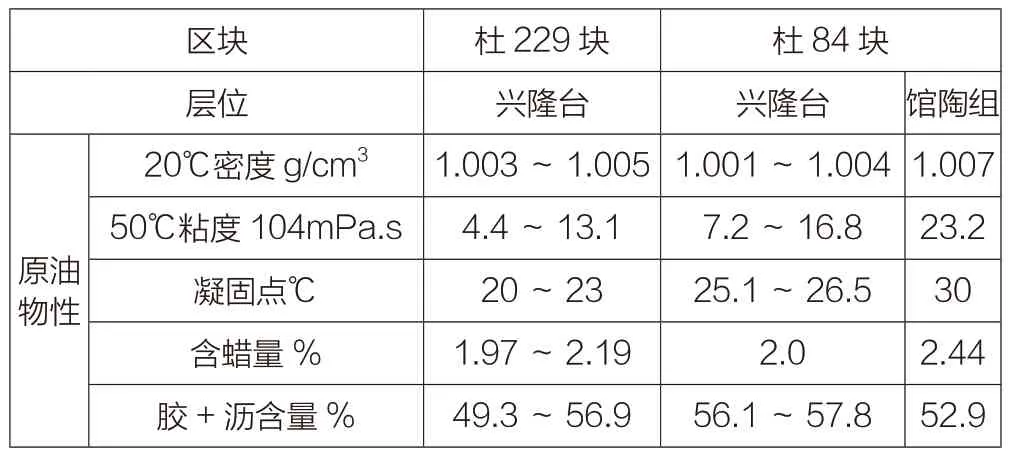

由于超稠油具有黏度高、密度大等特點,給脫水工藝帶來了諸多難題。針對超稠油的特殊物性,經過幾年的努力,最終確定了二段加藥熱化學沉降的連續脫水工藝,成功解決了超稠油脫水難題。超稠油物性見表1 所示。

表1 曙一區超稠油物性

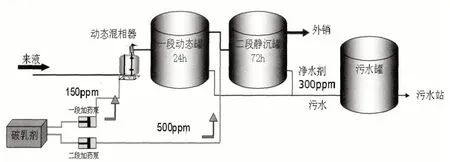

目前超稠油脫水工藝為二段加藥熱化學沉降連續脫水,脫水溫度85℃,一段破乳劑加藥濃度為150ppm,二段500ppm,凈水劑300ppm。脫水周期96 小時,一段24h,二段72h,脫水后原油含水<5%,工藝流程見圖1。

3 因素分析

油樣性質分析

通過對杜84 塊、杜229 塊及館陶組單井油樣和它們的混合油樣進行分析,測出該區域原油主要含C、H、N、O、S 等元素,并對其密度、黏度、分子量、酸值、組成等進行測定,發現該原油密度高、黏度大、膠質瀝青質含量高。

溫度對原油密度和黏度的影響

圖1 超稠油脫水工藝流程示意圖

通過實驗,發現無水杜229 及杜84 混合原油的密度和黏度都隨溫度的升高而降低,而脫出水的密度和黏度也是隨溫度的升高而降低。為了達到油水分離的目的,就要設法使無水原油與脫出水的密度差值變大,因此,將無水杜229 及杜84 混合原油與脫出水的密度隨溫度變化規律進行對比,發現它們的密度差隨著溫度的升高(70~95℃)略有增加;當溫度大于95℃后,密度差隨溫度的升高快速下降;在(170~180℃)密度差接近于零。直徑為100μm 的水滴在介質(原油)中沉降速度隨溫度的升高而增加,在(70~95℃)和(125~140℃)區間出現兩個拐點,前者是由于密度差增加的緣故,后者是由于黏度快速下降的緣故。增大油水密度差和減小分散介質的黏度均有利于水滴沉降,而沉降速度又與水滴半徑平方成正比,所以在原油脫水過程要力圖控制各因素,創造條件使微小的水滴聚結變大,加速水滴沉降的油水分離過程,例如:增大水滴尺寸和油水密度差、減小原油黏度等。

礦化度及破乳劑對原油乳狀液的影響

利用透射電子顯微鏡對現場含水31%的杜229 及杜84 混合原油進行分析,結果顯示:原油中的水主要以W/O 型乳液方式存在,且W/O 型乳液中水滴粒徑大小在幾十到幾百μm 范圍內。當溫度一定,礦化度與破乳劑的濃度對乳狀液的界面張力也有一定影響,當杜229 及杜84 脫出水礦化度在1994.9mg/L 時,界面張力隨破乳劑濃度增加而降低,當破乳劑濃度達到400ppm 后,界面張力隨破乳劑濃度增加而降低不明顯;從降低界面張力的角度,當脫水溫度在80℃以上時,破乳劑的濃度最好在300-400ppm 的范圍內。混合強度對杜229+84 稠油乳狀液脫水速度的影響非常明顯,隨著混合強度增加,杜229 及杜84 稠油乳狀液脫水速度增加明顯;當混合強度增加到一定后,繼續增加混合強度脫水速度增加不明顯。

pH 值對原油乳狀液的影響

經測定遼河油田超稠油油井產出水的pH 值為水7.6,為碳酸氫鈉水型,而水相pH 值偏低和偏高時杜229+84油樣與破乳劑水溶液界面張力比水相pH 接近中性時要低,主要是由于高pH 和低pH 都有利于瀝青質在油水界面吸附,使油水界面張力下降。由此在高含瀝青質原油破乳的實際操作中pH 最佳范圍常常是5.5~6.5,在高含瀝青質原油破乳的實際操作中加入醋酸可以減輕中間層的產生。

過渡帶對脫水速度的影響

過渡帶聚集物初期呈絮狀,總體上處于聚集和破乳的動平衡中。隨著運行時間的增加,分子量大的有機物(如膠質、瀝青質、蠟)、無機物(如細菌腐蝕產物、鹽結晶等)、砂、黏土、鐵氧化物等固體雜質富集,殘存的乳狀液穩定性提高,還發生膠態顆粒凝聚、聚沉及乳狀液陳化等過程。這時過渡帶下部出現流動性很差的渣狀沉積物,上部出現蠟狀粘稠油層。整個過渡帶從外觀很難見到游離水,初期出現的絮狀物多轉化為固體塊狀。進入水層的細小油珠要穿過中間層上浮至油層,被上升的油流攜帶至油層的微小水珠下沉時要穿過過渡帶才能匯入水層,增厚并含有渣狀固體沉積物的中間層,成了油、水上下流動的屏障,使油水分離速度變慢,直接影響脫水效果。

4 結語

(1)綜合考慮溫度對超稠油黏度、油水密度差的影響,確定超稠油最佳脫水溫度為85℃~90℃。

(2)確定超稠油脫水最佳PH 值在5.5~6.5,有利用降低油水界面張力,減少油水過渡帶厚度,加快脫水速度。

(3)通過影響脫水因素分析,現場將考慮前端添加醋酸,并利用動態混相器使其與產出液充分混合,改善超稠油脫水效果。