萊鋼200 mm厚Q235B特厚鋼板的試制開發

高立福

(萊蕪鋼鐵集團銀山型鋼有限公司寬厚板事業部,山東 萊蕪 271126)

生產技術

萊鋼200 mm厚Q235B特厚鋼板的試制開發

高立福

(萊蕪鋼鐵集團銀山型鋼有限公司寬厚板事業部,山東 萊蕪 271126)

利用300 mm厚連鑄坯,采用TMCP工藝,通過合理分配軋制道次來保證單道次壓下率和累計壓下率,解決了壓縮比低等問題,成功開發出200 mm厚Q235B特厚板。鋼板厚度公差控制在±1.2 mm以內,板形良好,鋼板1/4厚度0℃沖擊功為86~91 J,1/2厚度0℃沖擊功為55~77 J,厚度方向斷面收縮率為27.0%~31.0%。鋼板低溫沖擊韌性較差的主要原因是鋼板組織中枝狀晶破碎不徹底,在近表面形成了部分粗大魏氏體組織。

Q235B;特厚板;TMCP工藝;軋制道次;厚度控制;板形控制

1 前言

在我國鋼鐵行業競爭日趨激烈的大背景下,完善產品結構、推進精品建設、增強產品競爭力已成為各大鋼鐵企業生存發展的重要手段。萊鋼寬厚板事業部根據自身技術裝備特點,通過組織實施軋鋼工序的系列攻關,成功開發出200 mm厚Q235B特厚鋼板。鋼板厚度精度高,板形良好,各項性能指標均達到標準要求,具備批量生產能力。

2 生產特厚鋼板的難點

2.1 產品壓縮比小

隨著鋼板厚度的增加,焊接結構件產生層狀撕裂的危險性增加。因此,大型焊接鋼結構件對安全可靠性的特殊要求決定了特厚板必須具有良好的內在質量和均勻的性能。在萊鋼寬厚板事業部現有工裝設備條件下,利用300 mm連鑄坯開發200 mm特厚板的技術難點在于產品壓縮比小。因此保證鋼板厚度方向性能均勻性是最大的難點。

2.2 厚度精度及板形質量難控制

精軋機后γ射線測厚儀原設計測量極限厚度為100 mm,優化設備功能后,生產現場對150 mm厚度也進行了標定,但100 mm以上厚度精度控制相對較差。因此,在測量設備精度無法精準滿足厚度控制要求的條件下,必須通過優化二級厚度控制模型和輔助現場人工測量來滿足厚度控制要求。

對于特厚規格鋼板,在軋制過程中極易出現翹頭翹尾,而一旦此類板形缺陷形成,很難再通過熱矯直機進行挽救。因此,必須確保終軋輸出鋼板板形平整。

3 特厚鋼板的試制開發

3.1 化學成分及工藝流程

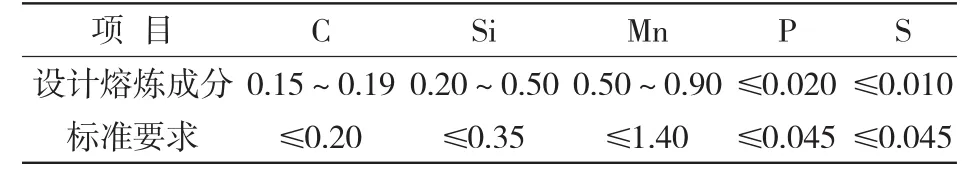

所試制Q235B特厚鋼板的實物質量執行GB/T 700—2006標準,同時考慮鋼板良好低溫沖擊韌性和厚度方向性能,對化學成分和鋼水純凈度做了嚴格規定。本次試制原材料全部采用精料,原料中O、P、S含量控制較低,鋼質純凈度較好。Q235B鋼的設計(熔煉)成分見表1。

表1 Q235B鋼化學成分(質量分數)%

設計生產工藝流程:轉爐→LF+RH精煉爐→4#板坯連鑄→板坯加熱→高壓水除鱗→粗軋→精軋(熱矯)→精整→檢驗入庫。

3.2 工藝控制

1)轉爐冶煉。冶煉過程中控制合適的槍位和加料時機,渣料于終點前3~5 min加完。采用一次拉碳,單渣工藝冶煉,終渣堿度控制在3.0~4.0,做到初期早化渣,過程渣化好,終渣化透。使用紅凈鋼包,放鋼時間不少于4 min,擋渣出鋼,杜絕大量下渣,包內渣層厚度≯100 mm。

2)LF和RH工藝。LF精煉全程底吹氬攪拌,保證精煉軟吹氬>5 min,精煉時間不低于40 min。精煉造白渣,終渣堿度控制在2.2以上,對成分進行微調。RH精煉采用本處理模式,確保純脫氣時間>5 min。RH處理結束后,喂鈣鐵線200~400 m,軟吹10 min以上。RH冶煉周期控制在40~60 min。

3)連鑄工藝。采用全程保護澆注,適當控制中間包鋼水溫度,澆注過程保持拉速恒定,結晶器振動采用非正弦振動Table4模式[1]。

4)軋制工藝。鑄坯裝爐采用冷裝方式,加熱速度10 min/cm,均熱時間≥50 min,保證加熱均勻,出鋼溫度保證在1 150~1 180℃;除鱗上下集管全部投入,確保除鱗設備及除鱗水壓力正常;采用再結晶區和未再結晶區兩階段軋制,粗、精軋軋制過程中,首道次及末道次除鱗,其余道次根據厚度規格和溫度控制要求進行選擇,保證除鱗效果。

考慮到本次軋制規格較厚,精軋控軋溫度適當地降低了一些,可以細化晶粒,增加鐵素體形核率,提高鋼板的綜合力學性能[2]。粗軋在≥1 000℃奧氏體再結晶區域進行,中間坯厚度為210~240 mm,精軋開軋溫度為850~880℃。軋制不同規格的道次壓下執行二級模型計算,自動分配。軋后采用弱水冷,以保證鋼板的強度和沖擊韌性[3]。

4 鋼板實物質量及性能分析

4.1 實物外觀質量

鋼板實測厚度199.8 mm,鋼板厚度公差控制在±1.2 mm以內。表面及邊部質量優良,沒有裂紋、折疊等影響使用的缺陷。

4.2 力學和工藝性能

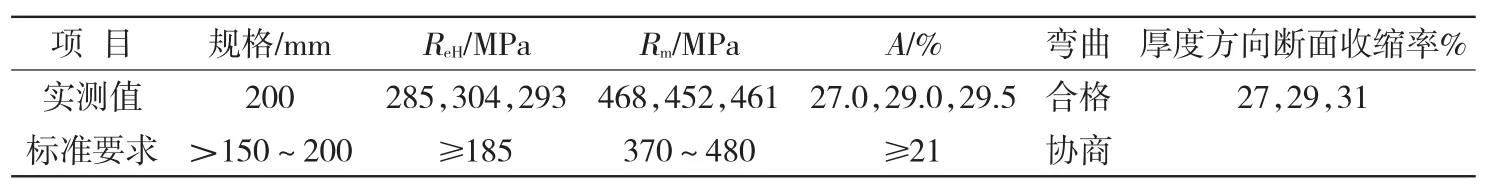

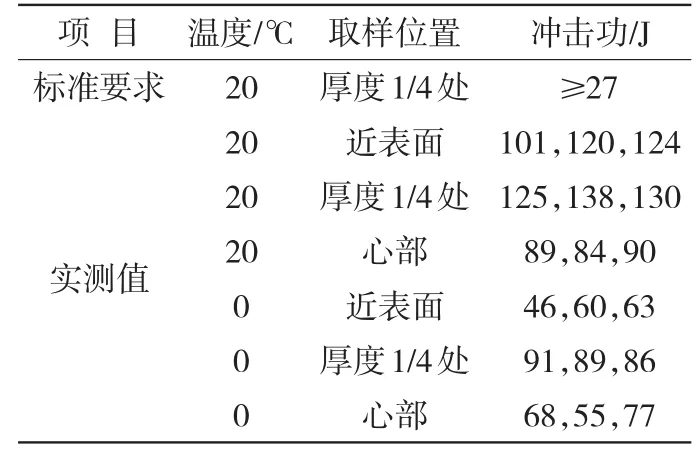

綜合相應標準和用戶特殊使用要求,對試制的Q235B鋼板橫向冷彎、橫向拉伸、沿整個厚度方向不同位置的縱向沖擊性能及厚度方向性能進行系統檢驗,檢驗結果見表2、表3。

表2 Q235B鋼板拉伸、冷彎及厚度方向性能

表3 Q235B鋼板厚度不同位置沖擊性能

表2數據表明,鋼板拉伸性能富余量合理,厚度方向斷面收縮率平均值在26%以上,鋼板冷彎后表面質量良好。表3表明,各厚度方向的常溫沖擊韌性良好,心部沖擊韌性相對較差,但也完全滿足標準要求,這與軋制壓縮比較小有關。0℃附加沖擊韌性試驗整體結果相對偏低,一方面原因是組織類型及均勻性有待于改善,另一方面成分設計C含量偏高。需要優化成分,進一步降低C含量。

4.3 金相組織

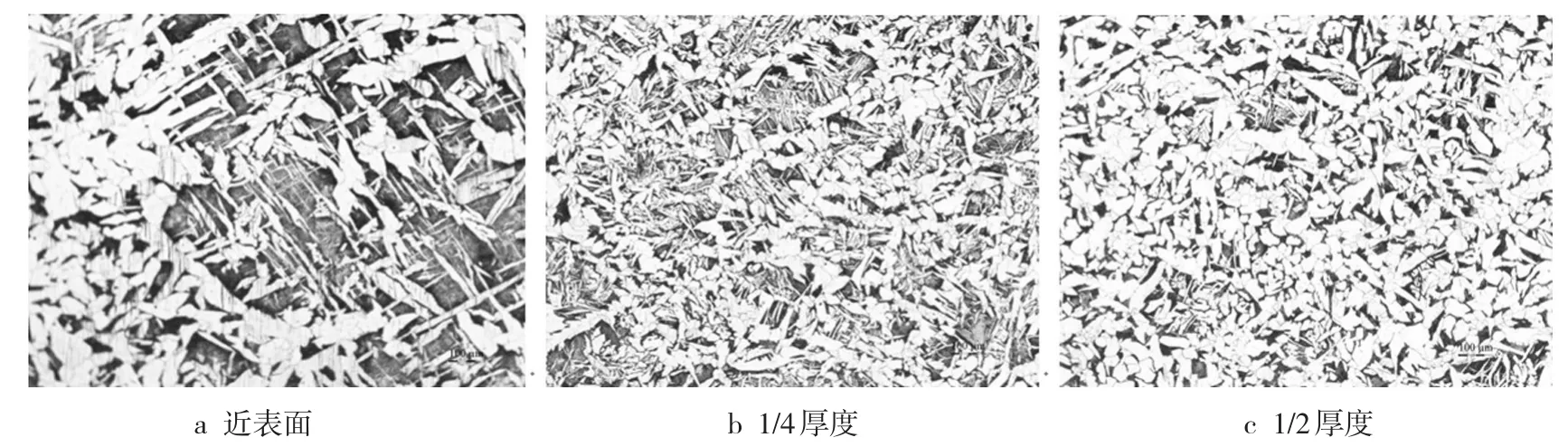

對試制鋼板取樣進行金相分析,鋼板組織如圖1所示。鋼板各厚度位置上柱狀晶未被充分拉長,枝狀晶破碎不徹底,等軸晶所占比例很小。在近表面由于冷卻速度較快,形成部分粗大魏氏體組織,這是0℃低溫沖擊韌性相對較差的一個原因。

圖1 試制鋼板的金相組織100×

在板坯澆鑄過程中,低溫澆鑄可有效減少柱狀晶,并獲得細等軸晶,但液態金屬低溫狀態流動性較差,因此澆鑄溫度也不能過低。連鑄板坯一般以柱狀晶為主,當液態金屬凝固時,部分固體晶核沿某些晶向生長較快,形成部分具有樹枝狀的晶體[4]。

5 結語

利用300 mm厚連鑄坯,通過TMCP工藝軋制200 mm厚Q235B特厚鋼板,軋后鋼板力學和工藝性能、厚度方向性能、表面質量等完全滿足標準及用戶使用要求。根據附加沖擊試驗結果,適當優化成分和軋制工藝后,可實現200 mm厚Q235B特厚鋼板良好的低溫沖擊韌性,目前具備批量生產能力。

[1]蔡開科,程士富.連鑄煉鋼原理與工藝[M].北京:冶金工業出版社,1994.

[2]李曼云,孫本榮.鋼的控制軋制和控制冷卻技術手冊[M].北京:冶金工業出版社,1998:28-40.

[3]王有銘,李曼云,韋光.鋼材的控制軋制和控制冷卻[M].北京:冶金工業出版社,2009.

[4]張建新,宋維兆.結晶器電磁攪拌對鑄坯質量影響的研究[J].新疆鋼鐵,2006(3):6-8.

Development of 200 mm Ultra-thick Plate Q235B in Laiwu Steel

GAO Lifu

(Yinshan Steel Heavy Plate Plant of Laiwu Iron and Steel Group Corporation,Laiwu 271126,China)

Using 300 mm thickness continuous casting slab,adopting TMCP process,ensuring single pass reduction ratio and cumulative reduction ratio by reasonable distribution of rolling passes,the problems of low compression ratio were solved and the Q235B ultra-thick plates with 200 mm thickness were developed.The thickness tolerance was controlled within±1.2 mm.The plate shape is better.The impact absorbed energy of the plate in 1/4 thickness and 1/2 thickness at 0℃are 86-91 J and 55-77 J respectively.The area reduction in thickness direction is 27.0%-31.0%.Poor low-temperature impact toughness was caused by the dendritic crystal that was not completely broken and the part of the coarse Widmannstaetten structure was formed in the near surface. Key words:Q235B steel;ultra-thick plate;TMCP process;rolling pass;thickness control;shape control

TG142.41;TG335.5+1

A

1004-4620(2015)04-0010-02

2015-05-14

高立福,男,1983年生,2008年畢業于山東科技大學金屬材料工程專業。現為萊蕪鋼鐵集團銀山型鋼有限公司寬厚板事業部工程師,從事寬厚板新產品開發和工藝優化工作。