某車液壓助力轉向系統匹配計算

鄭生文

(湖南湖大艾盛汽車技術開發有限公司,湖南 長沙 410000)

某車液壓助力轉向系統匹配計算

鄭生文

(湖南湖大艾盛汽車技術開發有限公司,湖南 長沙 410000)

液壓助力轉向系統的設計問題較繁雜,設計需采用“重復提出假設并驗證”的方式,并全面的考慮相關數據。本文通過計算驗證設計初期所提出的關鍵硬點或關鍵結構尺寸,并使主要數據符合法規或同類車推薦數據的要求,同時進一步計算液壓助力轉向系統的相關參數,指導后期的設計與選型。

車輛;轉向系統;液壓助力

CLC NO.: U463.4 Document Code: A Article ID: 1671-7988(2015)02-79-05

前言

汽車的轉向是通過轉向輪相對于汽車縱向軸線偏轉一定的角度來實現的,用來改變或恢復汽車行駛方向的專門機構稱之為汽車轉向系統。目前汽車上較多的采用助力轉向系統以減輕駕駛員的操作負擔,其中液壓助力轉向系統因其具有結構簡單、成本低、可靠性強等優點,仍然是目前汽車上較多采用的助力轉向形式[1]。

液壓助力轉向系統的設計參數較多,在車輛設計前期如何合理設計這些參數,以滿足汽車的基本性能要求,本文以某乘用車為載體,介紹轉向系統相關參數的匹配設計過程。

1、整車參數輸入

轉向系統匹配設計主要是根據整車配置、布置及參數,參考同類車型參數,初定部分參數,然后校核計算,以驗證所選參數是否滿足預期該及法規的要求,滿足后即可初步確定參數,用于后續設計輸入。

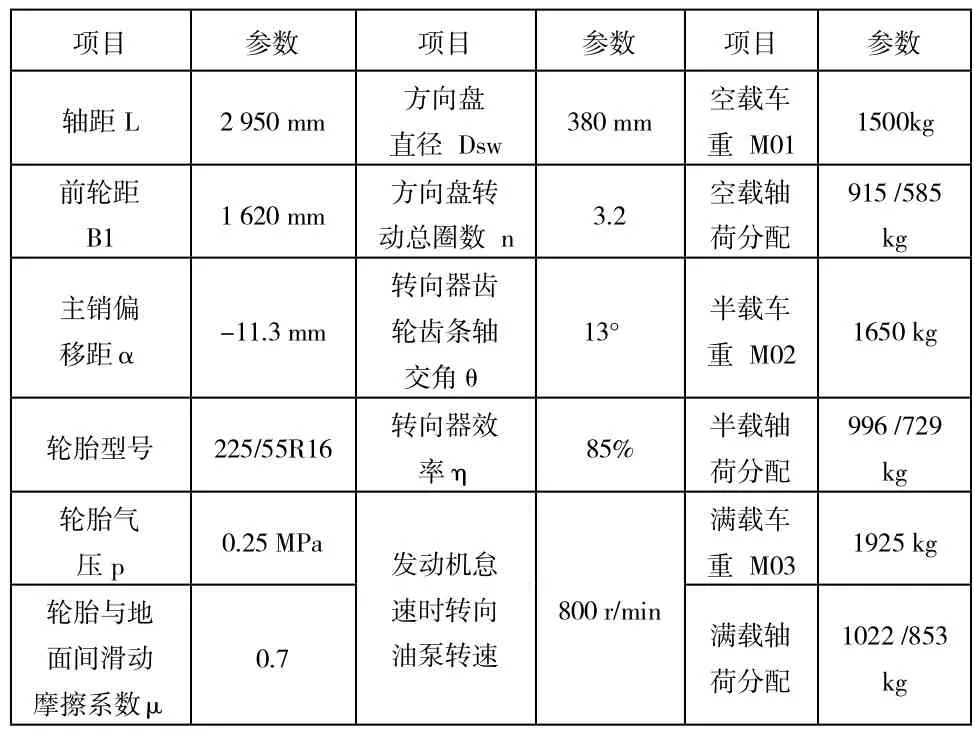

因此,在設計初期,需要獲得轉向系統設計需要的整車及部件參數,具體如下:

表1 可用的整車及部件參數

2、轉向系統相關硬點及參數初定

轉向系統與前懸架系統組成了一個復雜的、復合的多體運動系統,在設計初期需要同時考慮懸架系統的相關結構及參數,表2是在整車坐標系中,轉向系統及前懸架系統關鍵硬點坐標,后面將對這些坐標參數的合理性做進一步的驗證。其中,表2中為左側硬點坐標,右側硬點坐標與左側對稱。

表2 轉向系統及前懸架系統關鍵硬點坐標

結合以上轉向系統和懸架系統的硬點,并進行運動模擬分析,確定出該車轉向梯形各參數如下表:

項目 參數 項目 參數轉向梯形臂m 193.811 mm 梯形底角γ 55.144°左右斷開點間距離 800 mm 轉向器齒條行程m1183.5 mm內轉向輪最大轉角max' iθ 35.2338° 外轉向輪最大轉角max' oθ 29.406°

表3 轉向梯形的關鍵參數

3、轉向梯形機構校核

3.1 阿克曼理論

汽車轉向時,車輪的理想狀態為全部車輪圍繞同一瞬時轉向中心做純滾動。

在不考慮車輪彈性和汽車高速行駛的情況下,內、外側轉向輪轉角關系的理想狀態,應符合阿克曼理論,即

式中θo——外側車輪轉角,°;θi——內側車輪轉角,°;L——汽車軸距;K——兩主銷中心線延長線與地面的交點之間的距離,mm;B1——前軸輪距;a——主銷偏移距。

理想的內、外側轉向輪的轉角差為δθ=θi-θo。

3.2 實際內、外輪轉角關系

當內、外輪轉角在滿足oθ=iθ的條件時,轉向梯形為平行四邊形,稱為平行幾何學。

若考慮到車輪彈性和汽車高速行駛的情況,以及為了節省車內空間,實際的內、外側轉向輪的轉角差值應較阿克曼理論確定的理想內、外側轉向輪的轉角差值小一些。該車的實際內、外輪轉角關系曲線在阿克曼幾何學和平行幾何學的理論曲線之間變化[3],見圖2。

3.3 阿克曼率及可行性

阿克曼率是指實際內外輪轉角差與理想內外輪轉角差的比率關系,即:

根據對初定的前懸架及轉向系統建立數模,并進行運動模擬分析,測得內、外車輪的轉角,計算得出該車的阿克曼率。并與對標車的阿克曼率曲線對比如圖3所示。

圖2中,紅色曲線為對標車實測阿克曼率曲線,藍線為該車阿克曼率曲線。該車的阿克曼率曲線與對標車的阿克曼率曲線走向趨勢一致,該車的阿克曼率略小于對標車,符合內、外輪轉角關系的要求。

4、轉向系統匹配計算

4.1 靜態原地轉向無助力時方向盤手力

根據GB 17675-1999《汽車轉向系 基本要求》中3.9條規定,汽車以10 km/h車速、24m轉彎直徑前行轉彎時,不帶助力時轉向力應小于245 N,帶助力轉向但助力轉向失效時,其轉向力應小于588 N[4]。因此靜態原地轉向無助力時方向盤手力是否滿足要求,是轉向系統是否合理的重要指標之一,其具體計算過程如下:

4.1.1 靜態原地轉向阻力矩

汽車所受的最大轉向阻力矩為汽車滿載時的原地轉向阻力矩。由半經驗公式

計算得靜態原地轉向阻力矩Mr為795.19 N·m

4.1.2 靜態原地轉向無助力時方向盤手力的計算

通常靜態原地轉向阻力矩需通過轉向梯形、轉向器、轉向機,最后通過方向盤傳遞到駕駛員的手上,在計算時要考慮多級傳動比,如下:

式中:i0——轉向器平均線角傳動比;iω0——轉向系角傳動比;ip——轉向系力傳動比;Fh——靜態原地轉向無助力時方向盤手力;m1——轉向器齒條的總行程;n——方向盤轉動總圈數;m——梯形臂長;r——轉向器主動小齒輪的節圓半徑,mm;θ——齒輪齒條軸交角,取θ=13°;Dsw——方向盤直徑;a——主銷偏移距;η——轉向器的效率;

分別將上述公式逐步迭代計算,可得轉向器平均線角傳動比i0為57.344 mm/r;轉向系角傳動比iω0為21.24;轉向系力傳動比ip為357.065;靜態原地轉向無助力時方向盤手力Fh為231.9N。其中Fh<245 N,符合法規要求。

4.2 最小轉彎直徑

汽車最小轉彎直徑指汽車的外轉向輪的中心平面在車輛支承平面(一般就是地面)上的軌跡圓直徑,即汽車前輪處于最大轉角狀態行駛時,汽車前軸離轉向中心最遠車輪胎面中心在地面上形成的軌跡圓直徑。對于一般的轎車來說,轉彎直徑大約在10-12米之間。

汽車最小轉彎直徑計算公式如下:

(1.10)

計算得到汽車最小轉彎直徑Dmin=11.994 m<12m,滿足經驗值的要求。

5、轉向系統的選型計算

5.1 動力轉向器的選型計算

5.1.1 轉向器額定輸出力的計算

動力轉向器的選型參數主要包括齒條行程、線角傳動比、額定輸出力、額定工作壓力,其中齒條行程、線角傳動比的數據已知,并已驗證合理性;油缸額定工作壓力參考同類車型,取P=12.5 Mpa,實際最大工作壓力P'=6.25 MPa;而額定輸出力的計算過程如下:

轉向器齒條實際最大作用力

式中Mr——靜態原地轉向阻力矩;m——轉向梯形臂長;γ——梯形底角。

轉向器額定輸出力F=(1.5~2)F ',其中(1.5~2)為安全系數,這里取2則F=2F'=9999.91N,實際選型時取轉向器額定輸出力F=10000N

5.1.2 轉向器其他參數計算

(1)動力缸的結構尺寸參數

動力缸的尺寸參數主要通過以下公式計算:

式中S——動力缸工作截面積;D——動力缸內徑,mm;d——活塞桿直徑,mm;B——活塞厚,mm;L0——動力缸長度;

動力缸內腔的全長,除了要考慮活塞沖程所必須的長度外,還必須留有余地,即活塞到極限位置時,還應與缸蓋之間有大約10 mm左右的間隙。另外伸出至極限位置時,活塞與缸蓋之間還應留有一段長度l,其作用在于改善活塞桿的導向,一般為l=(0.5~0.6)D ,這里取l=0.6D。

動力缸的尺寸參數計算結果如下:取d=28mm,動力缸內徑D=42.457mm,取42.5mm;活塞厚B=12.75mm;動力缸長度L0=231.75mm。

(2)轉向器主動小齒輪的節圓半徑r

由公式(1.6)計算可得, r=9.367 mm。

(3)動力缸流量及泄漏量計算

動力缸流量的計算公式:

根據QC/T 530-2000《汽車動力轉向器總成技術條件》,內泄漏量Q2不超過內泄漏試驗流量的15%[6],這里規定內泄漏量不超過內泄漏試驗流量的10%,即:

當發動機怠速時,若要保證轉向盤轉速n=1.5 r/s,則活塞速度v=85.95 mm/s,根據公式(2.5)和(2.6)計算的:Q1=4.129 L/min、Q2≤0.459 L/min。

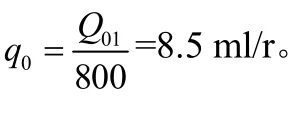

5.2 動力轉向泵的選型計算

動力轉向泵的選型參數主要包括工作轉速、排量、最小/最大流量、最大工作壓力等,油泵工作轉速范圍因與發動機匹配,取800~6000 r/min。而油泵實際所需理論流量Q0應滿足Q0=(1.5~2)Q1+Q2[3],這里取:

油泵最大工作壓力P應大于動力缸實際最大工作壓力P',為了其安全性,還應給1.5~2的安全系數,取安全系數為2時,油泵最大工作壓力P=2P'=12.5 MPa。

結合數據可繪制油泵工作特性曲線見下圖4。

5.3 動力轉向油罐的選型計算

動力轉向油罐所關注的參數包括總容積、最大貯油量、最大允許通過流量及絕對過濾精度等,其中:絕對過濾精度應不低于25 μm;油罐最大允許通過流量應大于油泵最大流量Q02,這里取11 L/min;油罐總容積及最大貯油量的計算方法如下:

式中V1——動力缸工作容積,L;V2——管路容積之和,估算取V2=0.3 L;V3——控制閥油道容積,根據同類車型估算,取V3=0.1 L;V4——油罐空間容積,保證汽車行駛在坡度20°的路面上時,油液不會溢出,L;Vmax——油罐最大貯油量,L;m1——齒條行程;S——動力缸工作截面積;d——油罐內徑,d=85 mm。

計算得:V=0.635L,取油罐總容積為0.65 L;Vmax=0.562L,取油罐最大貯油量為0.55 L。

5.4 動力轉向管路的選型計算

管路內油液流速的大小將影響油路的液壓損失、油泵性能及結構尺寸,應加以控制,推薦流速允許值,油泵吸油管vp1=1~1.5m/ s ,高壓油管vp2=2.5~3.5m/ s,回油管vp3=1.5~2.5m/ s 。則分別計算對應油管的內徑方法如下:

式中Q——油泵最大流量10.5 L/min;vp1——油泵吸油管油液流速,m/s ;vp2——高壓油管油液流速,m/s ;vp3——回油管油液流速,m/s ; dp1——油泵吸油管內徑,mm;dp2——高壓油管內徑,mm;dp3——回油管內徑,mm。

取vp1=1.5 m/s,通過公式(2.12)計算dp1=12.188 mm;圓整油泵吸油管內徑dp1=14 mm,再次代入公式(2.12)反求校核得vp1=1.137 m/s,在推薦范圍內,符合要求,可最終確定油泵吸油管內徑為14mm;

取vp2=3.5 m/s,通過公式(2.13)計算dp2=7.979 mm;圓整高壓油管內徑dp2=8 mm,再次代入公式(2.13)反求校核得vp2=3.48 m/s,在推薦范圍內,符合要求,由于高壓油管較短,壓力損失較小,油液流速可取得大一些,可最終確定高壓油管內徑為8mm;

取vp3=2.5 m/s,通過公式(2.14)計算dp3=9.441 mm;圓整回油管內徑dp3=10 mm,再次代入公式(2.14)反求校核得vp3=2.228 m/s,在推薦范圍內,符合要求,可最終確定回油管內徑為10mm。

6、結論

本文以某乘用車為載體,介紹了液壓助力轉向系統的匹配設計過程,通過理論計算的方式,驗證設計初期所提出的關鍵硬點或關鍵結構尺寸,主要數據的驗證結論符合法規及同類車經驗的要求,同時計算轉向系統的液壓助力部分的相關參數,可指導設計后期的選型工作。對于類似的乘用車液壓助力轉向系統的設計具有一定的參考價值。

[1] 余志生.汽車理論[M].3版.北京:機械工業出版社,2000.

[2] 《汽車設計 第 4 版》,吉林大學 王望予 主編,機械工業出版社.

[3] 《汽車工程手冊 設計篇》,《汽車工程手冊》編輯委員會,人民交通出版社.

[4] GB 17675-1999 《汽車轉向系 基本要求》.

[5] 《汽車設計》,劉惟信 主編,清華大學出版社.

[6] QC/T 530-2000 《汽車動力轉向器總成技術條件》.

按照前述熱平衡公式:

可以推算出PTC元件的功率值如下:

P= QPTC/△t =24.436/60= 0.407kw 選取靠近規格420W從用電平衡角度對電能消耗校核如下:

在發動機起動前的前預熱階段和等待起動時段,由蓄電池提供電能,12V系統中PTC工作電流為35A,由于前預熱時間最長25S,等待起動時最長20S,消耗蓄電池容量35*45/(60*60)=0.44AH,對整車裝用的120AH蓄電池性能影響不大。而當起動成功后,發電機接替蓄電池提供電能,所以所選取的方案電能消耗值合理。

以上設計參數在具體產品中的實現形式為:將選擇的柴油預熱系統PTC總需求功率420W分為兩組,油水分離器和主柴濾(精濾)各分配210W,每組由三片70W硬幣狀圓形陶瓷發熱元件并聯組成。

3.5 試驗驗證情況

模擬實際使用情況進行強化低溫方案驗證,選用柴油標號為-10℃的燃油,在試驗室環境溫度-15℃條件下,車輛放置一晚后進行車輛冷起動對比試驗,未加裝柴油預熱裝置的車輛起動后怠速暖車到100秒時熄火,裝有上述預熱裝置的車輛一次性起動成功,怠速狀態持續運轉正常。對柴油預熱階段溫升檢測,和上述理論計算基本一致。

4、結束語

本文介紹的PTC柴油加熱系統的設計方案,已在批量生產車型中采用, 售后質量反饋良好. 該方案對整車原供油系統的改動較小,成本控制較好, 對提升整車冷起動性能減少用戶抱怨有實際意義.總體方案和參數經驗值的選取對售后產品的改裝也具有借鑒價值。需要說明的是:

介紹的方案針對滿足用戶冷凝點附近環境溫度下正常起動車輛的要求,主要出發點是解決市場常見的氣溫驟降冷起動困難的用戶抱怨,更低環境下采用高凝點油品的應用場合(如-20℃環境溫度下用0號柴油)需要其它特殊手段。

參考文獻

[1] 豪彥 GB/T19147-2003《車用柴油》和EN590《車用柴油》標準的比較 [J].汽車與配件2003(30):35-36NO.4.2011.

[2] 潘江如.冬季燃用高凝點柴油供油系統的理論研究[M].新疆.新疆農業大學.

[3] 王軍等 PTC電熱元件在車用柴油機上的應用[J].拖拉機與農用運輸車2002(1):42-43.

[4] 劉瑞林 提高柴油機低溫起動性能的冷起動輔助措施[J].汽車技術2007(6):7-8.

A car hydraulic power steering system matching calculation

Zheng Shengwen

(Aisn Auto R&D Co., Ltd., Hunan Changsha 410000)

Hydraulic steering system design problem is more complicated, design requires the use of "repeat and verify hypotheses" approach, and the need to fully consider some relevant data.Content of the article is verify that the key hard points early in the design of the proposed structure or key size by means of calculation, and the main data are consistent with regulatory requirements and similar vehicles experience.

vehicle;Steering system;Hydraulic booster

U463.4

A

1671-7988(2015)02-79-05

鄭生文,就職于湖南湖大艾盛汽車技術開發有限公司。