日用陶瓷節能窯具的研究

郭俊平

(潮州市索力德機電設備有限公司,潮州 521031)

節能與環保

日用陶瓷節能窯具的研究

郭俊平

(潮州市索力德機電設備有限公司,潮州 521031)

窯具是日用陶瓷生產技術裝備中重要的組成部分,它對陶瓷產品燒成能耗的大小影響較大。本文采用高強度的反應燒結碳化硅材料、優化窯具托燒結構、減少窯具重量等一系列措施,實現降低產品燒成能耗。

日用瓷;窯具;節能

1 前言

我國日用瓷歷史朽久,享譽海內外,產量在世界上占有很大比例。然而,由于陶瓷是高耗能產業,大規模的陶瓷生產,對節能減排帶來很大壓力,研究陶瓷生產節能減排,對實現十二五節能18%目標意義重大。

在整個陶瓷生產過程中,燒成能耗占綜合能耗的65%以上。對日用瓷而言,由于器型原因,燒成中托燒窯具的重量遠高于產品的重量,加熱時窯具同樣需要吸熱,浪費了大量的熱能。所以,研究、使用輕型窯具,是陶瓷工業節能減排關鍵環節之一。

2 日用瓷托燒窯具的現狀

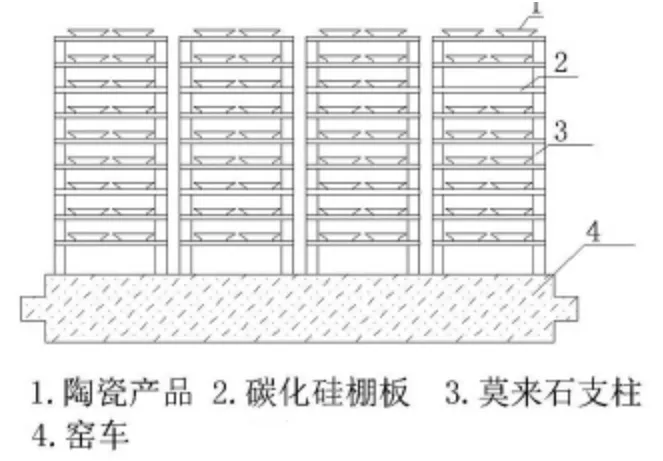

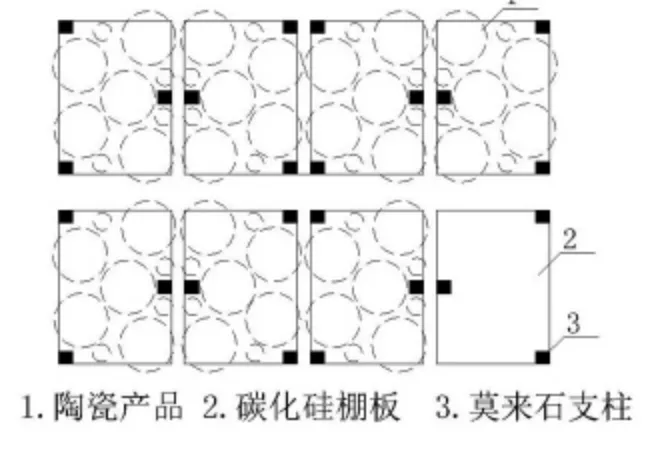

在日用瓷的生產中,由于各種不同條件,窯具種類繁多,較為常見的有兩種:一種是盒缽;一種是柵板。由于逐漸使用清潔能源,燃氣窯爐數量增多,符合明焰裸燒,所以,主要采用柵板托燒。柵板基本上采用普通燒結碳化硅材料,規格比較集中在370 mm×500 mm×12 mm,支柱材料多為莫來石結合堇青石,規格為40 mm×50 mm×60 mm。日用瓷托燒側視圖如圖1所示,日用瓷托燒正視圖如圖2所示。

圖1 日用瓷托燒側視圖

圖2 日用瓷托燒正視圖

因一片碳化硅柵板需3個支柱支撐,通常一片柵板的重量為6 kg,一個支柱重量為0.3 kg,則一片柵板及支柱(一單元)的重量為:

一單元=6kg+(0.3kg×3)=6.9kg

在托燒產品時,由于器形多變,但柵板尺寸固定。所以,柵平面的裝容率都較低。以裝容率較好的其中一種(見圖2)為例,可裝5件6"盤,以常用器形尺寸,盤口直徑為φ153 mm,盤腳直徑為φ75 mm,每件重量約230 g,若空隙位置再放5件小件,每件以100 g計,一片柵板可裝產品重量為:

一單元產品=230g×5+100g×5=1650g=1.65 kg

在裝載過程中,窯具與產品的重量比如下:

窯具重量∶產品重量=6.9kg∶1.65kg=4.18∶1

以上窯具與產品重量比與2008年DB44/591-2009標準數據采集時基本吻合,當時在某一區域采集的數據中,窯具與產品的重量比在3.03~7.22之間,平均為5.41。某公司委托檢測單位對該公司隧道窯進行熱平衡測試數據顯示,24 h出窯窯具重量為39942 kg,出窯產品重量為6624 kg,其窯具與產品的重量比為 39942kg∶6624kg= 6.03。從各種數據可以看出,當前日用瓷燒成裝載中,窯具的重量遠遠高于產品的重量,對于高溫時碳化硅窯具的比熱容為0.962+1.46×10-4t kJ/kg℃,與陶瓷產品的比熱容0.836+2.6×10-4t kJ/kg℃相近,所以,在加熱到產品的燒成溫度時,單位重量的窯具吸熱量與產品也相近。

3 節能窯具的研究

為了達到節能的目的,在窯爐性能和產品沒有改變的情況下,只要減輕窯具重量,就能達到節能的目的。本文重點分析了日用瓷產品的特點及窯具性能指標。

3.1 日用陶瓷產品

日用陶瓷產品主要有盤、碗、杯、壺,總體都厚度不大,厚的可以達到5~6 mm;薄的只有3~4 mm;盤的高度只有20~40 mm;壺的高度較大可以達到150~200 mm,但不論何種器形,裝載時單一層單位面積的重量都不大,如果以常規的碳化硅柵板托燒,按同等面積計算,其柵板的重量都遠遠高于產品的重量。所以,只要窯具及支撐方法合理,就能滿足產品的托燒要求。

3.2 窯具

當前絕大多數使用的窯具是燒結碳化硅柵板,厚度為12 mm,用耐火支柱支撐于柵板平面的邊緣(見圖2),支點跨度大,燒結碳化硅的高溫抗折強度為56 MPa。理論上,如果選用的材料抗折強度提高至4倍,則柵板厚度可減至倍,因抗折強度與材料厚度的平方成正比;如支點跨度減至倍,則柵板的承重能力提高4倍,因梁的承載能力與支點距離的平方成反比。所以,對新型窯具材料的選用及支撐方法要不斷進行優化設計。

3.3 節能窯具的設計

3.3.1 窯具材料的選用

窯具材料采用反應燒結碳化硅,其具有顯氣孔率低、密度大、抗氧化性強、強度大(抗彎強度高達280 MPa),相對于普通燒結碳化硅抗折強度 (56 MPa)的5倍等優點。由于強度的提高,有利于減少柵板的厚度,常用的燒結碳化硅厚度為12 mm。在本實驗設計中,為了使其可靠性更高,一般選用5 mm的反應燒結碳化硅。

3.3.2 支撐結構設計

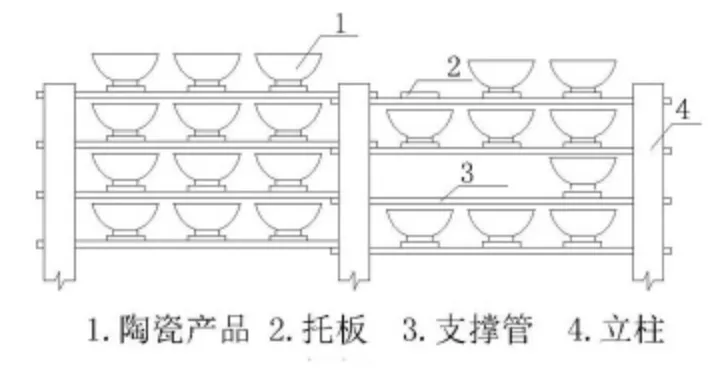

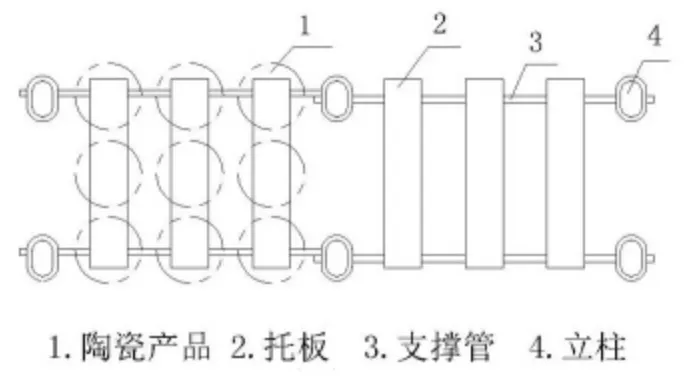

窯具支撐結構采用柵架式進行設計。窯具支撐柵架式結構側視圖如圖3所示,窯具支撐柵架式結構正視圖如圖4所示。

圖3 窯具支撐柵架式結構側視圖

圖4 窯具支撐柵架式結構側視圖

立柱垂直固定在窯車上,立柱為外寬50 mm×30 mm,壁厚為5 mm,且在寬度為50 mm左右的兩個側面各開有兩排φ15mm孔(見圖5)。孔中心距為25 mm,兩排錯開,即前后排孔中心距為12.5 mm,支承管按產品裝載的高度確定管的中心高,并橫穿在立柱上,支承管長度在550~700 mm之間,外徑為φ13 mm,壁厚為3.5 mm,托板架在支承管上(見圖6),供擺放產品用,托板的長度在450~550 mm之間,視窯車設計而定,托板的寬視陶瓷坯體而定,要略大于坯體底部寬度,讓整個坯體底部能全部放在同一片托板上,但寬度不小于50 mm,托板厚度為5 mm,托板在支承管上的中心距離等于或略大于產品坯體的最大直徑(寬度)。為了讓托板處于最佳的受力狀態,一方面設計了支承管的中心距離在托板長度的55%~60%之間(見圖4),以縮短支撐距離,對比目前燒結碳化硅柵板支承在板的端點上(見圖2),受力距離大為縮短。另一方面,由于托板是架在兩條支承管上,以兩條線支承托板,實現了均勻受力,對比目前燒結碳化硅柵板用點的支撐(見圖2),是集中受力,條件有著明顯的改善。

圖5 立柱兩個側面各開有兩排孔示意圖

圖6 托板架在支承管上示意圖

3.4 窯具重量及產品/窯具重量比

節能窯具設計中,一方面改善了托板的受力條件;另一方面選用了高強度的材料,不僅能夠減薄減輕了窯具的重量,在同等產品裝載的情況下,托板的面積大大縮小,而托板的承重能力反而增強。

在設計中,參照前面常規托燒方法選用的陶瓷產品6"盤(見圖2),確定節能窯具的數據(見圖4),層高為60 mm,立柱規格為50 mm×30 mm×5 mm、支承管為φ13 mm×3.5 mm×590 mm、托板430 mm×85 mm×5 mm。在計算中,由于中間兩立柱為左右共用,所以各分擔一半,且每條立柱在60 mm高度中左右兩側各挖去3個φ15 mm的孔,供穿φ13 mm支承管用,反應燒結碳化硅密度為3.05 g/cm3,每層窯具的重量為:

立柱:[﹙50-5﹚+﹙30-5﹚]×2×5×60-[﹙15÷2﹚2π×5×﹙3+ 3﹚]=3670/mm3=36.7cm3/條

36.7×[2+﹙2÷2﹚]×3.05=336g/層立柱

支承管:﹙13-3.5﹚π×3.5×590=61599mm3=61.6cm3/條

61.6×2×3.05=376g/層支承管

托板:430×85×5=182750mm3=182.8cm3/片

182.8×3×3.05=1673g/層托板

合計窯具=立柱+支承管+托板

=336+376+1673=2385g

每片托板能托燒的產品3件6"盤各230 g,則每層產品重量為:

產品:230g×3件×3片=2070g/層產品

節能窯具的窯具與產品的重量比為:

窯具重量∶產品重量=2385g∶2070g=1.15∶1

4 窯具節能對比分析

從上述計算得知,目前在用的托燒方法窯具重量∶產品重量=4.18∶1,而節能窯具的窯具重量∶產品重量=1.15∶1。由此對比所知,同樣1單位重量的產品,常規的托燒窯具重量是節能窯具重量的3.6倍,節能窯具與產品的重量和是常規窯具與產品的重量和的41.5%,節省了58.5%的重量。由于高溫時碳化硅的比熱容為0.962+1.46×10-4t kJ/kg℃,與陶瓷產品的比熱容為0.836+2.6×10-4t kJ/kg℃相近。所以,當加熱到產品燒成溫度時,在同等重量下,窯具吸收的熱量與產品吸收的熱量相近。以隧道窯為例,按常規托燒方法計算,窯具及產品加熱到燒成溫度時,兩項熱耗相加約占總熱耗的60%,若裝載產品相同,采用節能窯具后,窯具及產品相加的重量節省了58.5%,則節省的熱耗=60%×58.5% =35%。所以,采用節能窯具后,可實現窯具節能達35%。

5 結論

由于日用陶瓷產品高度小,裝載層數多。目前采用的碳化硅柵板托燒,窯具重量與產品重量比多數在4倍以上,窯具在燒成中由于吸熱浪費了大量的能源。采用反應燒結碳化硅的節能窯具,在同等裝載情況下,窯具與產品的重量和可減少58.5%,使產品燒成中吸熱量大大減少。按此比例計算,單位產品的燒成能耗可節省35%。所以,該技術在陶瓷行業中推廣應用,對日用陶瓷生產節能降耗意義重大。