長慶油田X聯合站注水系統腐蝕原因分析及防治對策研究

潘文啟,翁華濤,董小麗,高美芝

1.中國石油長慶油田分公司技術監測中心(陜西西安710018)

2.西安長慶化工集團有限公司(陜西西安710200)

長慶油田X聯合站注水系統腐蝕原因分析及防治對策研究

潘文啟1,翁華濤2,董小麗1,高美芝2

1.中國石油長慶油田分公司技術監測中心(陜西西安710018)

2.西安長慶化工集團有限公司(陜西西安710200)

針對長慶油田X聯合站注水系統出現管線、設備腐蝕嚴重問題,對X聯合站腐蝕原因進行調查分析,結果表明造成腐蝕的主要原因為較低的pH值和水中HCO3-離子含量高;根據水質的腐蝕特點,研究和制定出有效的化學防腐措施,有效緩解X聯合站注水系統腐蝕嚴重問題。

聯合站;腐蝕;注水系統;防治對策

長慶油田X聯合站注水系統日注清水1 300 m3/d,采出水400m3/d。清水處理流程為“浮頂膠囊隔氧+纖維球過濾+PE燒結管精細過濾器過濾+加藥殺菌”處理工藝;采出水處理流程為“一級除油+一級沉降”處理工藝,未安裝過濾裝置。近年來,該站注水系統出現供水匯管、水處理間設備、注水泵活塞腐蝕嚴重問題,長期未得到有效治理。

1 水質分析

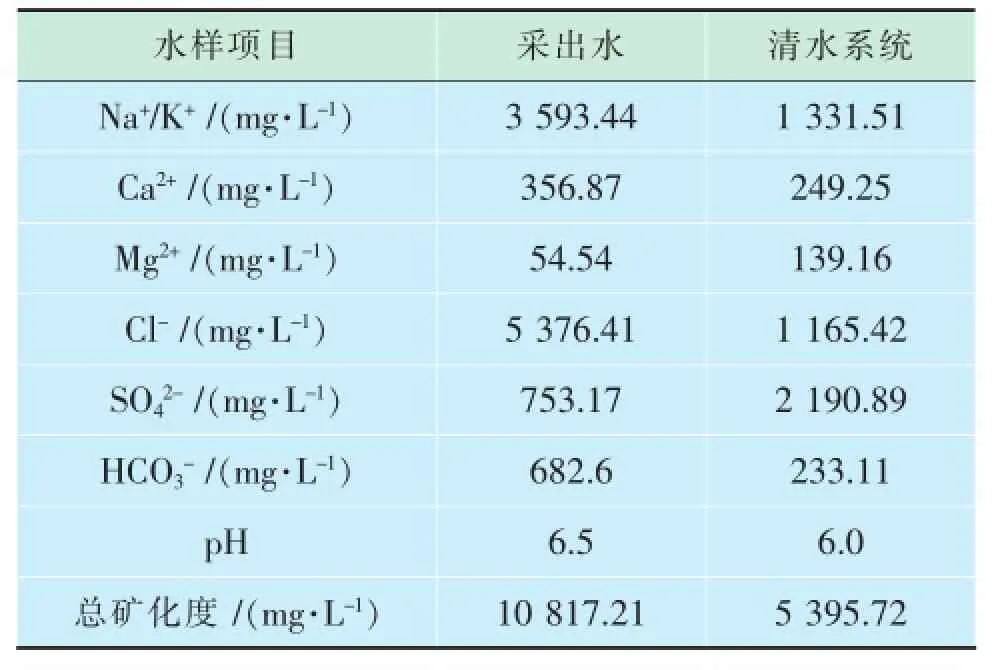

由表1可以看出,所取水樣均為硫酸鈉水型,采出水礦化度約為清水礦化度2倍,采出水Cl-含量為5 376.41mg/L;HCO3-含量為682.6mg/L;SO42-含量為753.17mg/L;清水系統Cl-含量為1 165.42mg/L,HCO3-含量為233.11mg/L;SO42-含量為2 190.89mg/L;采出水與清水pH分別為6.0、6.5,均為偏弱酸性。

2 腐蝕原因分析

2.1 采出水靜態腐蝕試驗(50℃)[1-3]

通過實驗,采出水從三相分離器出口、除油沉降罐出口到喂水泵出口的過程中,平均腐蝕速率從0.042mm/a降低至0.021 1mm/a最后升高至0.086 4 mm/a。

表1 水源井清水及采出水水質分析

2.2 清水處理系統水質靜態腐蝕試驗

通過實驗,隨著腐蝕時間的延長,水質顏色逐漸變深,水源井來水從原水罐進口、二級過濾器出口到清水喂水泵的整個過程中,平均腐蝕速率從0.134 7 mm/a升高至0.157 1mm/a最后降至0.146 1mm/a,3個水源井中ZH36-7#和ZH36-6#的腐蝕速率分別為0.157 6mm/a和0.156 9mm/a,ZH36-4#為0.114 7mm/a進入原水罐后腐蝕速率為0.134 7mm/a。

通過對采出水和清水系統的腐蝕實驗說明,采出水和清水系統存在腐蝕現象。下面進行評價實驗來查找造成腐蝕的原因。

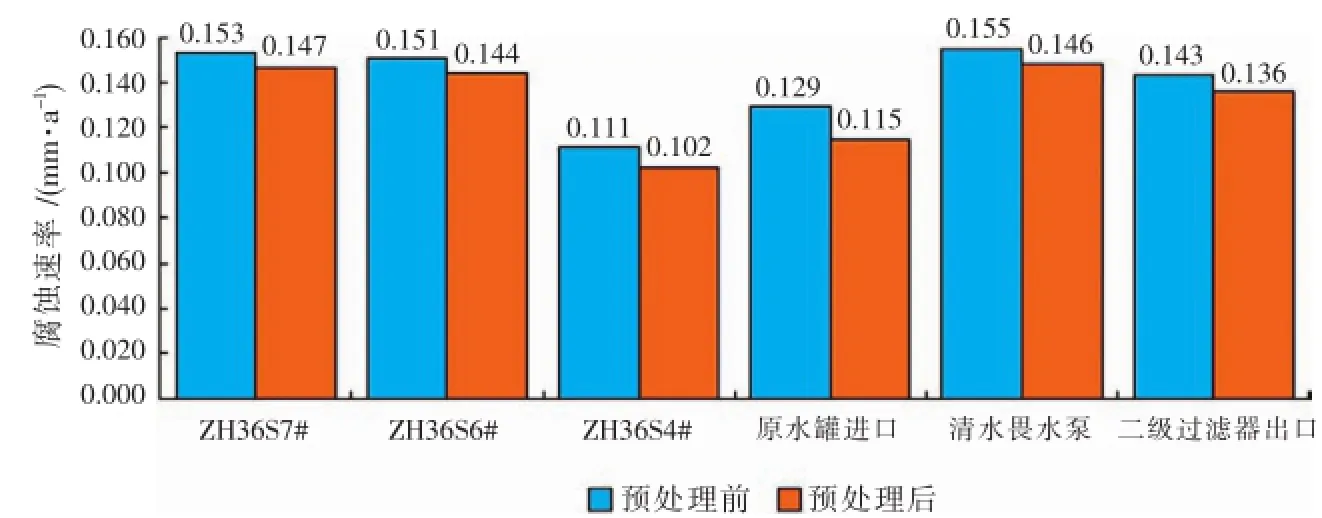

2.3 清水高溫處理對比試驗

將所選水樣在高溫煮沸10min后降至室溫,與所選水樣在相同條件下進行腐蝕對比評價實驗,實驗結果如圖1所示。

通過實驗可以看出,處理后的水樣與處理前的水樣平均腐蝕速率降低10%左右,說明水質中的細菌、二氧化碳及氧氣對金屬有一定的腐蝕作用。

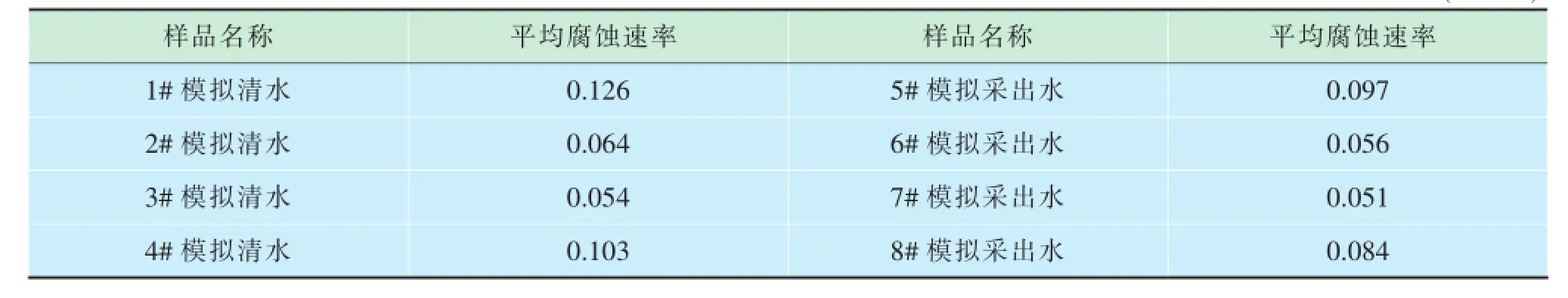

2.4 水質模擬腐蝕試驗

為查明該區塊水質造成腐蝕的真正原因,室內模擬現場水質礦化度進行腐蝕試驗,實驗結果如表2、表3所示。

通過實驗可以看出,水中的HCO3-離子和較低的pH值是造成腐蝕的主要原因。

3 化學緩蝕方案的確定

回注水水質改性處理技術是近年來發展起來的一項在油田回注水中應用效果較好的水質改性技術,其通過對污水pH值和離子調整,利用絮凝沉降、金屬鈍化及抑制硫酸還原菌、腐生菌等腐蝕和結垢,從而達到改善注水水質的目的[4-5]。

3.1 pH調節劑

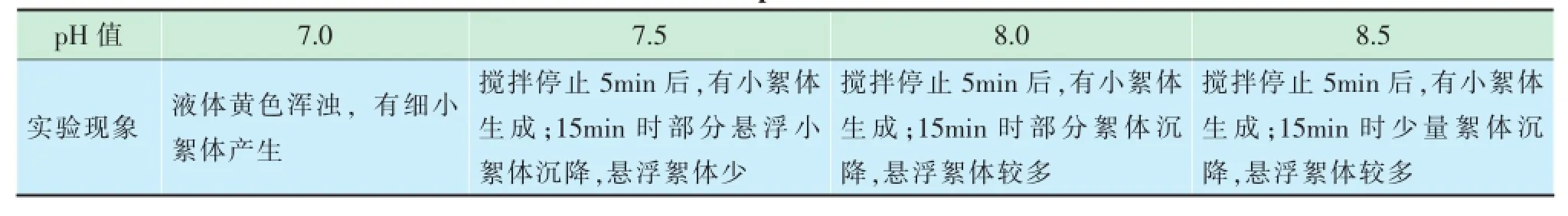

采用常用、低成本的NaOH作為pH值調節劑。配制成4%NaOH溶液,分別將1 000mL現場污水pH值調節至7.0、7.5、8.0、8.5,充分攪拌,觀察實驗現象(表4)。

圖1 清水高溫處理前后腐蝕速率測試對比實驗結果

表2 模擬水離子含量

表3 模擬水50℃腐蝕試驗/(mm·a-1)

采用NaOH溶液調節廢水的pH值達7.5以上時,水體中出現大量黑色小絮體,從絮體生成和沉降的速度來看,當廢水的pH值為7.5和8.0時,產生的絮體沉降較快;在加堿20min后,pH值為7.5的處理清液黑色小絮體含量明顯較其他處理要少。由于隨著廢水pH值的增加,生成絮體量增多,最終生成的污泥量增大。另外,考慮到pH對腐蝕速率的影響和與廢水結垢性間存在的矛盾關系,因此實驗選用NaOH溶液調節采出水的pH值至7.5~8.0作為最終處理后廢水的適宜pH值。

表4 采出水的pH值調節實驗現象

3.2 緩蝕劑優選

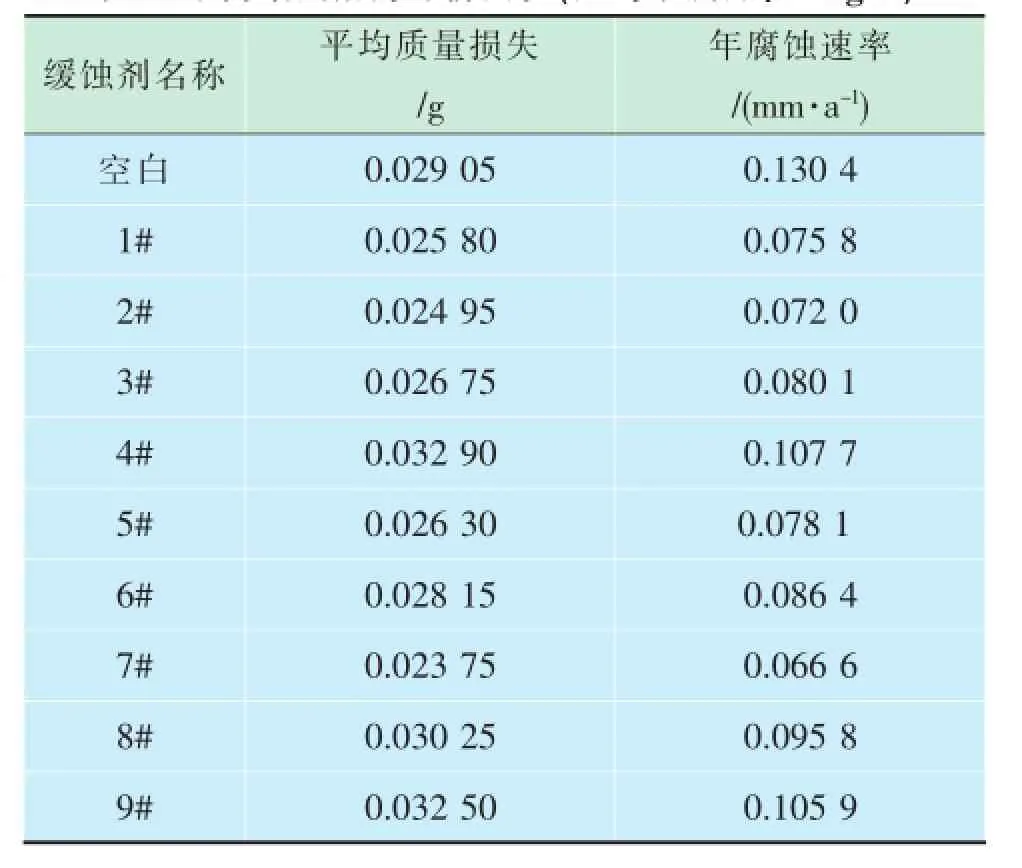

實驗采用SY/T 5273-2000《油田采出水用緩蝕劑性能評價方法》進行評價實驗,實驗溫度為50℃,實驗選用掛片為A3鋼片,規格為(50mm×13mm× 1.5mm),實驗時間為7天。

收集了長慶油田常用的9種不同的緩蝕劑,分別為樣品1#-9#。

3.2.1 緩蝕劑對比評價實驗

由表5可以看出,在50℃條件下、加藥濃度為75mg/L,投加了1#緩蝕劑、2#緩蝕劑、7#緩蝕劑的水樣年腐蝕速率達到標準要求(≤0.076mm/a),因此考慮進行緩蝕對比試驗,篩選最佳的緩蝕藥劑及加藥濃度。

表5 不同緩蝕劑的評價實驗(加藥濃度為:75m g/L)

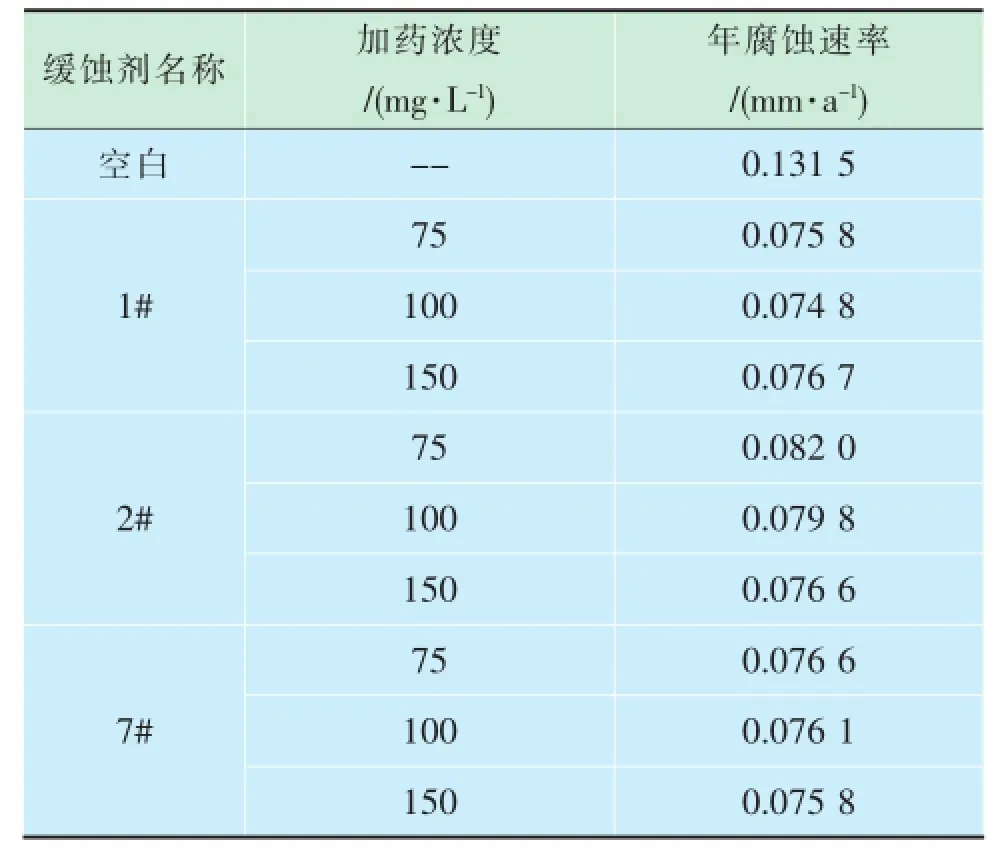

3.2.2 不同濃度條件下的緩蝕對比實驗

由表6實驗數據可以看出,1#緩蝕劑,投加濃度為100mg/L,緩蝕效果最好。

4 結論及建議

1)長慶油田X聯合站注水系統腐蝕主要是由水中的HCO3-離子含量高、水偏弱酸性造成的。

2)建議投加pH調節劑(NaOH)將弱酸性水調整為弱堿性水,pH值控制在7.5~8.0,堿性環境金屬被鈍化,起到防腐蝕的作用。

3)緩蝕藥劑選擇1#緩蝕劑,投加濃度100mg/L。

表6 不同濃度下緩蝕實驗

4)建議下步優選出殺菌、阻垢藥劑,防治細菌腐蝕及結垢造成的腐蝕,系統緩解腐蝕。

[1]黃廷林,趙建偉,吳宗福,等.隴東油田采出水系統的腐蝕及防護[J].西安建筑科技大學學報:自然科學版,2002,34(4): 320-321.

[2]馮叔初,郭揆常.油氣集輸與礦場加工[M].東營:中國石油大學出版社,2006:555-556.

[3]楊懷玉,陳家堅,曹楚南.H2S水溶液中的腐蝕與緩蝕作用機理的研究[J].中國腐蝕與防護學報,2000,20(2):97-100.

[4]曹懷山,譚云賢,羅楊,等.注水井腐蝕原因分析及防護對策[J].石油與天然氣化工,2010,39(2):151-154.

[5]史春軒,趙中華,張新杰,等.注水井管柱腐蝕分析及防護措施的應用[J].石油礦場機械,2006,35(3):87-89.

The causes leading to the serious corrosion of the pipelines and equipments of the water injection system of X Union Station in Changqing Oilfield are investigated and analyzed.The results show that themain causes are low pH value and high HCO3-content of the injected water.Some effective chemical corrosion preventionmeasures are put forward according to the characteristics of the corrosion,which effectively alleviate the corrosion of the pipelines and equipments of the water injection system.

union station;corrosion;water injection system;prevention countermeasures

尉立崗

2014-06-04

潘文啟(1962-),男,高級工程師,現主要從事油氣田環境監測、環境管理、環境影響評價工作。