超大型沉管管節拉合系統及控制方法

湯慧馳,岳遠征,張建軍,寧進進

(中交一航局第二工程有限公司,山東 青島 266071)

超大型沉管管節拉合系統及控制方法

湯慧馳,岳遠征,張建軍,寧進進

(中交一航局第二工程有限公司,山東 青島 266071)

管節拉合作業是沉管隧道管節浮運安裝過程中銜接管節沉放及水力壓接的重要步驟,港珠澳大橋沉管隧道使用的拉合系統包括自動搭接、距離監測、拉力檢測、水下視頻監控等功能。文章詳細介紹了該系統及控制方法的4個階段7個步驟。工程實踐證明,可以完全適用于沉管隧道管節拉合作業。

港珠澳大橋;沉管;管節;拉合系統;控制方法

0 引言

港珠澳大橋沉管隧道的預制管節是目前世界上體量最大、重量最大的鋼筋混凝土構件,沉管安裝作業水域存在基槽區流態復雜、海水密度變化大、交叉作業船舶多、船行波影響大等特點、難點。

為了精確控制沉管安裝過程中管節的姿態及受力,管節拉合作業有著嚴格的潮水、流速和時間限制,需要利用小潮汛低平潮時段按時完成管節拉合作業。

1 工程概況

港珠澳大橋跨越珠江口伶仃洋海域,是連接香港特別行政區、廣東省珠海市、澳門特別行政區的大型跨海通道[1]。島隧工程是港珠澳大橋的控制性工程,隧道采用沉管方案,沉管段總長5 664 m,采用節段式柔性管節結構,共33節,標準管節長180 m,由8節長22.5 m、寬37.95 m、高11.4m的節段組成,總重約7.5萬t,最大沉放水深約46 m,是目前世界上綜合難度最大的沉管隧道之一。

2 工藝簡介

沉管管節的安裝包括沉放準備、絞移沉放、著床、拉合、水力壓接及貫通測量6個主要步驟[2],拉合作業是銜接管節著床和水力壓接的關鍵步驟。

管節安裝過程中,待安管節著床后,需要將待安管節平穩拉向已安管節,直至待安管節端部的GINA橡膠止水帶碰觸已安管節的端鋼殼,并提供一定的拉力壓縮GINA橡膠止水帶鼻尖[3],使待安管節與已安管節間形成密閉接合腔,達到初步水密狀態,為水力壓接創造條件。

3 設備介紹

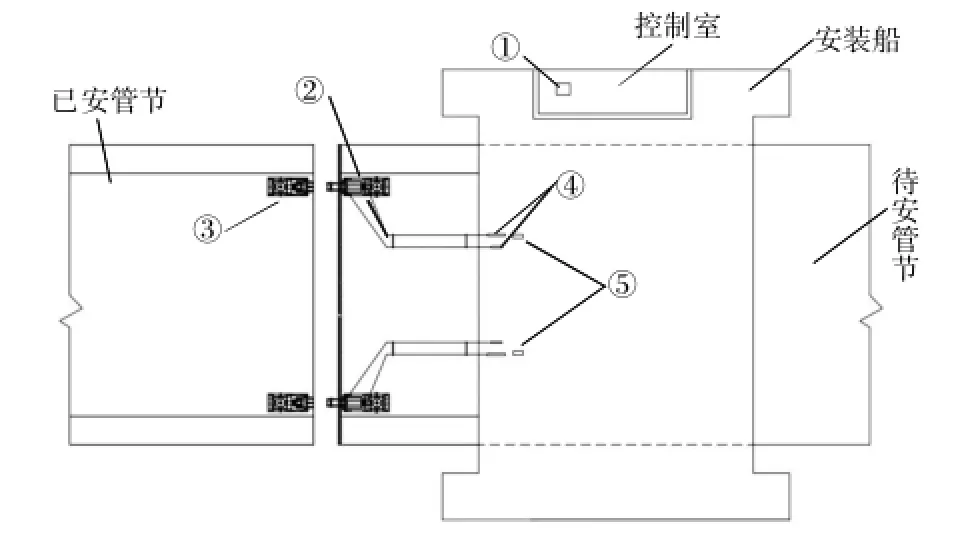

根據工程特點及工藝要求,設計制造了專用的拉合系統,該系統具備水下自動搭接、精確測量管節對接端面間距離、精確監測千斤頂拉力、水下可視化等功能。如圖1所示,拉合系統主要由①主控臺;②主動拉合單元;③被動拉合單元;④電子線纜及液壓油管卷盤;⑤油泵控制柜等部分組成[4]。

圖1 管節拉合系統平面布置圖Fig.1 Pulling-connecting system layoutof tubeelements

被動拉合單元安裝在已安管節尾端兩側,主動拉合單元安裝在待安管節首端兩側,主、被動拉合單元完成連接后,主動拉合單元提供拉力,將待安管節拉向已安管節。待安管節上的主動拉合單元通過液壓油管與電子線纜與安裝船甲板上的油泵控制柜連接,然后通過數據信號線將千斤頂的各項數據傳輸給控制室的主控臺。

該設備通過以下四項特殊系統來適應復雜的水下條件,滿足工程要求,同時也提高了工作效率,大大降低了潛水員的工作強度,減少了施工成本。

3.1 水下自動搭接系統

水下自動搭接系統由2組千斤頂及被動拉合單元上的反勾結構組成,通過水下視頻監控系統的配合,實現了操作人員在主控臺完成拉合系統的水下搭接,擺脫了以往需要潛水員連接主、被動拉合單元的工藝,減少了潛水員水下作業時間及作業量。

3.2 水下視頻監控系統

水下視頻監控系統利用2組水下電視錄像監控作為主體設備,主界面實時顯示水下情況,指揮室通過有線傳輸視頻信號實現同步顯示。主要硬件包括低光攝像頭、C2300高強度防水電纜、手提箱式控制臺等。通過該套系統,可以實時監控拉合系統在水下的工作狀態,為指揮操作提供參考,減少了潛水員水下檢查的工作量。

3.3 距離監測系統

距離監控系統利用2組磁至位移傳感器作為距離監控設備,主控臺界面實時顯示千斤頂伸出距離。主要硬件包括磁至位移傳感器、水下電子接頭、電子控制單元等。

利用該套系統,通過與管節安裝參數的比對,不僅可以判斷拉合系統是否順利完成搭接,還能了解待安管節與已安管節之間的端面間距,為拉合作業操作提供依據。

3.4 壓力監測系統

壓力監測系統利用2組壓力傳感器作為壓力監測設備,主控臺界面實時顯示拉合系統壓力。主要硬件包括壓力傳感器、拉合單元截止閥、壓力泄壓閥、液壓控制模塊、電子控制單元等。

利用壓力監測系統,通過管節重量、摩擦力、設備性能等參數,可以綜合判斷拉合作業處于的階段,從而更好地控制拉合作業的進程。

4 施工工藝流程及控制方法

按照管節安裝的流程,管節拉合作業可分為4個階段7個步驟,分別是沉放準備階段的系統安裝,管節沉放階段的液壓油管及電子線纜(以下簡稱“管線”)下放,拉合階段的水下無人自動搭接(以下簡稱“搭接”)、預緊、距離拉合、壓力拉合以及水力壓接階段的配合。

4.1 沉放準備階段——拉合系統安裝

為減小拖纜對拉合系統的影響,在管節沉放準備階段進行系統的安裝調試。首先對照塢內標定的位置,準備安裝管節首尾端的主、被動拉合單元,然后通過水下接頭將油管及線纜連接至主動拉合單元,利用管頂錨固裝置固定管節頂面的管線,減小水流對管線的擾動。安裝完成后,對2臺千斤頂同步性進行測試,并依次檢查各系統能夠正常運轉、設備是否存在滲漏油現象、數據顯示是否正常等。

4.2 沉放階段——管線下放

管節沉放及著床過程中,利用主控臺與管節同步下放管線,根據管節姿態監控系統、安裝船吊纜監測系統及拉合卷盤監測系統,調整管線長度,始終保持管線下放長度大于管節下放距離。為確保拉合系統管線的安全,在管線下放過程中需要人員巡視,防止管線尤其是電子線纜出現刮蹭造成損壞,同時甲板人員需要定時手動檢查管線富裕長度,與系統提供的數值進行對比,確保下放長度滿足要求。

4.3 拉合作業階段

4.3.1 水下無人自動搭接

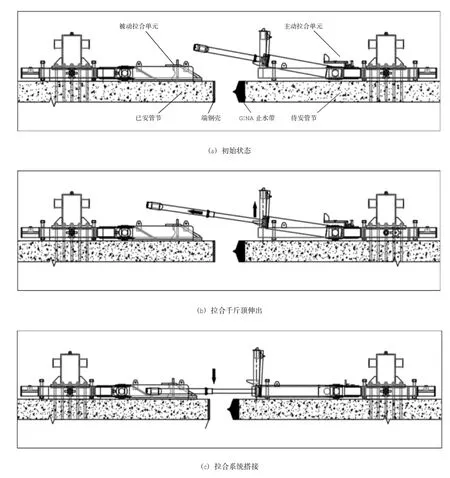

如圖2所示,待安管節著床后,利用主控臺控制主動拉合單元,依次進行回收豎向千斤頂、伸出拉合千斤頂、伸出豎向千斤頂的操作,完成待安管節主動拉合單元與已安管節被動拉合單元的搭接作業。

圖2 拉合系統水下無人自動搭接Fig.2 Unmanned automatic lap jointunder water of pulling-connecting system

搭接作業為拉合作業首個關鍵節點,如果拉合系統無法自動完成水下搭接作業,需要潛水船及潛水員水下輔助進行搭接,必將延長1~1.5 h的拉合作業時間,可能會導致在水力壓接時海流增大,波浪增高,錯過最佳安裝窗口,影響整個安裝作業效率及成功率,增加作業風險。

4.3.2 拉合預緊

主、被動拉合單元搭接完成,回程拉合千斤頂,使拉合千斤頂拉力達到784 kN,消除主、被動拉合單元之間以及鋼結構與混凝土支墩之間的間隙。根據重載試驗的觀察及數據分析,拉合千斤頂拉力在490~784 kN區間內時,上述間隙已經消除。

4.3.3 距離拉合

根據管節姿態監控系統、拉合控制監測系統綜合判斷兩管節端面間距,設定距離拉合長度,將待安管節拉向已安管節,使距離拉合完成時待安管節的GINA止水帶鼻尖與已安管節尾端端鋼殼接觸。

在距離拉合過程中,為保護拉合系統,同時更加平穩地將待安管節拉向已安管節,需要綜合調整管節負浮力與安裝船吊力,控制管節與碎石基床之間的摩擦力小于拉合系統拉力[5],需要綜合調整安裝船各纜力的大小,使吊纜力基本保持不變或者同步變化,確保在距離拉合過程中管節在平行于碎石基床平面的受力均衡。

4.3.4 壓力拉合

待安管節GINA止水帶鼻尖與已安管節尾端端鋼殼接觸后,拉合系統進一步提高拉力,使待安管節的GINA止水帶盡量壓縮,在兩管節間形成密閉接合腔,為水力壓接創造條件。

4.4 水力壓接階段

水力壓接階段,拉合系統保持70%左右的拉力,輔助水力壓接進行排水,同時實時監測兩管節端面間距,輔助判斷水力壓接的進展,為壓接決策提供數據依據。

5 結語

利用本套拉合系統,按照既定的控制方案施工,取消了潛水員水下千斤頂搭接作業,減少了潛水員水下檢查搭接質量、測量兩管節端面間距的時間,不僅提高了工作效率,還減少了潛水員的工作強度;同時利用該系統進行距離監測,可以在對接全過程中連續進行,相對于潛水員測量提高了精度,減少了誤差。

經過港珠澳大橋島遂工程E1~E20管節現場安裝驗證,本套拉合系統及控制方法效率高,安全性高,節省成本,完全適用于沉管隧道管節拉合作業。

[1] 陳越.港珠澳大橋島遂工程建造技術綜述[J].施工技術,2013(9):1-5. CHEN Yue.Review on construction technology of tunneland artificial islands for Hongkong-Zhuhai-Macao Bridge[J].Construction Technology,2013(9):1-5.

[2]孟民強.沉管法隧道沉放對接施工工藝[J].廣東造船,2013(3):69-72. MENG Min-qiang.Immersed tube tunnel penetration butt construction[J].Guangdong Shipbuilding,2013(3):69-72.

[3]王光輝,宋妍.沉管隧道短管節拉合試驗[J].隧道建設,2010(4):385-387. WANG Guang-hui,SONGYan.Experimenton pulling-connecting of shortelements of immersed tunnels[J].Tunnel Constrution,2010 (4):385-387.

[4]林鳴.管節拉合系統[P].中國專利:CN203129181U,2013-08-14. LINMing.Pulling-connecting System of tube elements[P].China Patent:CN 203129181U,2013-08-14.

[5]尚乾坤,王殿文.鋼筋混凝土沉管管節與基床摩擦阻力的試驗研究[J].中國港灣建設,2015,35(7):46-48. SHANG Qian-kun,WANG Dian-wen.Friction research between immersed reinforced concrete tube elementsand foundation bed[J]. China Harbour Engineering,2015,35(7):46-48.

Pulling-connecting system and controlmethod for elem ents of u ltra-large immersed tubes

TANGHui-chi,YUEYuan-zheng,Zhang Jian-jun,NING Jin-jin

(No.2 Eng.Co.,Ltd.ofCCCCFirstHarbor Engineering Co.,Ltd.,Qingdao,Shandong 266071,China)

The pulling-connecting construction of tube elements is an important step between immersion and hydraulic crimping of tube elements during the floating transportation and installation process of immersed tunnel.The pullingconnecting system was used for the Hongkong-Zhuhai-Macao Bridge immersed tunnel,it includes automatic lap,distance monitoring,pulling test,underwater videomonitoringand other functions.We introduced the system and controlmethod,which was divided into seven steps in four phases.The engineering practice has proved that it can comp letely suitable for the pullingconnecting construction of immersed tubeelements.

Hongkong-Zhuhai-Macao Bridge;immersed tube;element;pulling-connecting system;controlmethod

U455;U459.5

B

2095-7874(2015)11-0123-04

10.7640/zggw js201511033

2015-10-19

湯慧馳(1990— ),男,江蘇南通市人,工程師,技術主辦,港口航道與海岸工程專業。E-mail:keithbobo@163.com