用高溫連續自由基聚合工藝制備丙烯酸樹脂

——聚合機理、產品性能及應用

李健民 編譯

(粘接雜志編輯部,湖北 襄陽 441057)

用高溫連續自由基聚合工藝制備丙烯酸樹脂

——聚合機理、產品性能及應用

李健民 編譯

(粘接雜志編輯部,湖北 襄陽 441057)

1 前言

在膠粘劑、密封膠中許多是由無溶劑型的聚合物配制的。除了粘接、密封性能的要求外,還要求有優異的耐候性、施工性,以及節能環保。從施工性來看,在室溫樹脂應是低黏度液體,其中,低分子質量居丙烯酸酯就是重要的一類。一般,丙烯酸酯聚合是在150 ℃以下聚合數小時,引發劑和鏈轉移劑用的也較多。

Hamielec等在170~300 ℃高溫實現了乙烯類單體的連續聚合,并實現了苯乙烯聚合的工業化生產。自此,也開始了高溫聚合低分子質量聚丙烯酸酯開發應用研究。

本文綜合介紹高溫連續自由基聚合制備聚丙烯酸酯的機理、樹脂性能及應用。

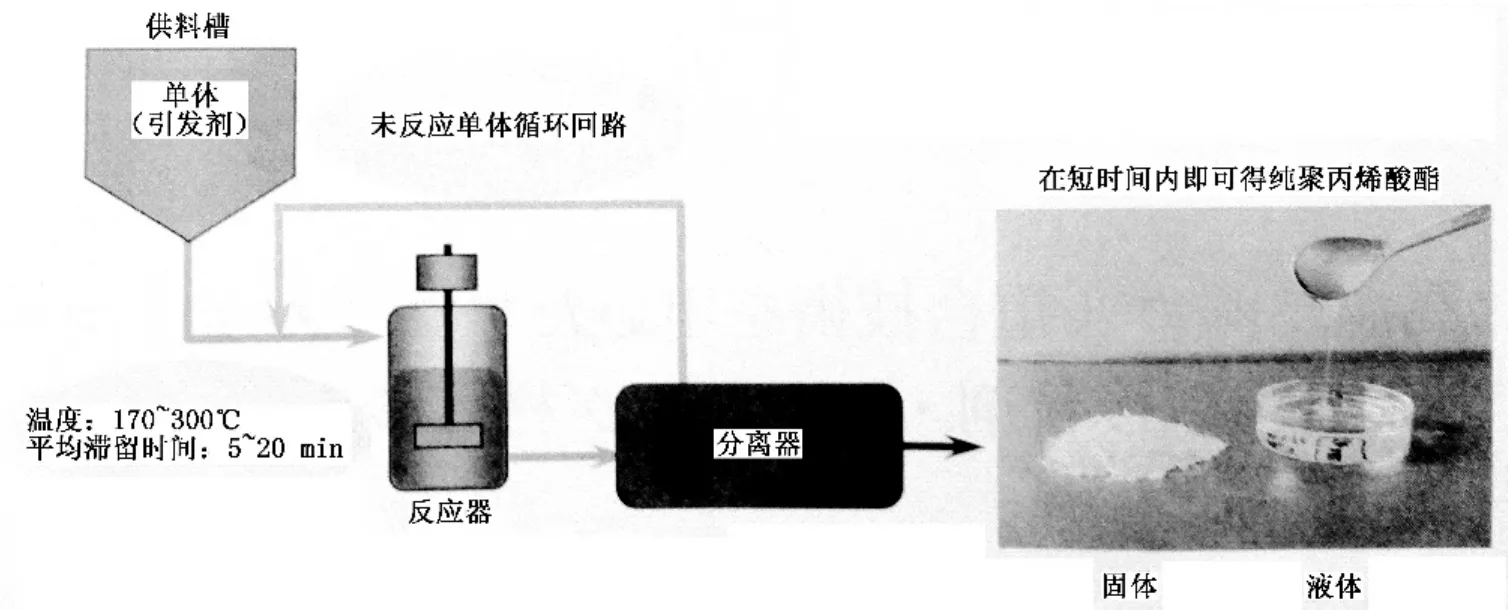

2 國高溫連續自由基聚合工藝

如圖1所示,該工藝主要由連續攪拌槽型反應器(CSTR)和氣液分離器組成。含有少量引發劑和溶劑的反應單體以一定流速供給反應器,同時也有定量的反應液流入氣液分離器從而反應槽內液面保持穩定。在氣液分離器中以未反應的單體為主的揮發物和聚合物分離。反應器內溫度為170~300 ℃,單體在槽內滯留時間為5~20 min,單體反應率80%~96%,分離出的未反應單體再返回反應槽循環利用。原料利用率基本為100%。

圖1 高溫自由基聚合工藝Fig.1 Process chart of high temperature continuous radical polymerization

3 高溫連續自由基聚合特點

目高溫連續自由基聚合與一般溶液聚合的性能比較見表1。

從表1可以看到,高溫連續自由基聚合有以下幾個特點:1)聚合物分子質量低;2)其組成分布窄;3)可獲得固含量100%的樹脂;4)生產效率高;5)輔料用量少。其中,最重要的是其產物分子質量低,以下將重點討論。

4 高溫自由基聚合與分子質量的關系

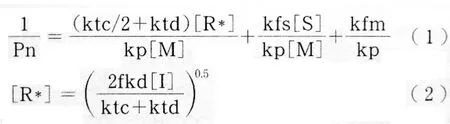

一般傳統自由基聚合其聚合物數均分子質量Pn如式1、2所示:

表1 高溫聚合與傳統聚合工藝的比較Tab.1 Comparison of high temperature polymerization technique with conventional

式中,Pn:為聚合度;ktc:再結合終止反應速度常數;ktd:不均勻終止反應速度常數;kp:增長速度反應常數;kfs:鏈轉移速度常數;kfm:單體向聚合物分子鏈移動反應常數;kd:引發劑分解速度常數;f:引發劑效率;[I]:引發劑濃度;[M]:單體濃度;[S]:鏈轉移劑濃度;[R*]:自由基濃度。

由式1可知,Pn與引發劑和鏈轉移劑的用量密切相關。若實現低分子聚合必須加大2者的用量,這樣又會導致高成本和增加樹脂中的雜質含量。而高溫聚合不必使用引發劑和鏈轉移劑就能實現低分子聚合。圖2是丙烯酸丁酯(BA)高溫聚合物分子質量與反應溫度的關系。

圖2 P(BA)分子質量與反應溫度的關系(θ=12 min)Fig.2 Relationship between reaction temperature and molecular weight of poly BA(θ:12 min)

從圖2可見,當DTBP用量為0.09 mol%,反應溫度210 ℃時其Mn=3 200;290 ℃時Mn=1 200。當DTBP量加大至0.44 mol%時Mn基本沒有變化。在高溫區Mn與引發劑用量的相關性變小,反應溫度成為決定Mn大小的關鍵因素。

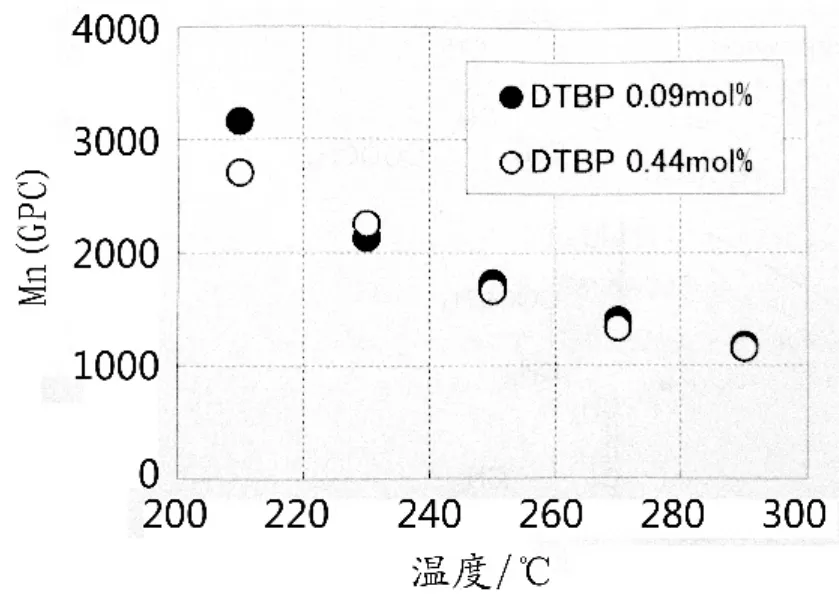

圖3是250℃P(BA)1HNMR圖譜。δ=5.61和δ=6.14處分別是烯烴類特征峰。圖中的結構式是由DEPD,COSY的測定結果綜合而來。P(AB)末端雙鍵歸屬于BA末端的質子。由BA的丁酯基α位的亞甲基質子的積分值與末端不飽和鍵的積分值之比求得高分子鏈末端的雙鍵的數目f=0.9,說明90%的P(BA)分子鏈都含有1個雙鍵。在不同溫度合成的P(BA)其f值也均為0.9左右。

圖3 250 ℃合成的P(BA)1H NMR圖譜Fig.31H NMR spectrum of poly butyl acrylate synthesized at 250 ℃

5 高溫自由基聚合決定分子質量的機制

圖4是MALDI-TOF-MS分析的結果。圖中A峰對應相對分子質量1 012的結構A;B峰對應相對分子質量1 024的結構式B;C峰對應相對分子質量1 036的結構式C。MALDI-TOF-MS的分析結果和由NMR分析推斷的末端結構式非常吻合。雖然末端一側含不飽和雙鍵的P(BA)分子占大多數,但仍有2端均含雙鍵、2端均無雙鍵的大分子存在。

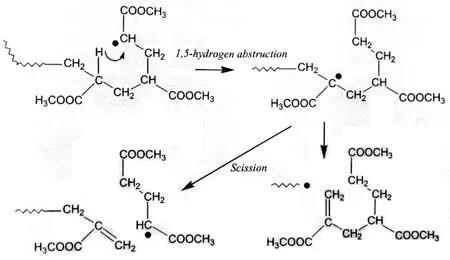

雖用了引發劑DTBP,但并未檢出t-丁氧基自由基以及甲基自由基與丁氧基自由基合成物的圖譜。由此可以推斷,末端生成不飽和雙鍵的機制是決定高溫聚合分子質量的決定性因素。用back-biting反應(1,5氫分離)在前述末端單元上的α位首先生成自由基,再生成3級自由基,然后,β阻斷生成末端含雙鍵的聚合物(見圖5),此機制就是高溫聚合分子質量的控制因素。

圖4 用高溫自由基聚合法在250 ℃制備P(BA)的MALDT-TOF-MS圖譜,DTBP用量0.1%Fig.4 MALDT-TOF-MS spectrum of poly butyl acrylate prepared in a CSTR at 250 ℃,DTBP=0.1%

圖5 用back-biting反應進行β阻斷的示意圖Fig.5 β-scission by back-biting hydrogen abstraction

6 高溫自由基聚合在膠粘劑、密封膠中的應用

6.1 高分子增塑劑

高溫自由基聚合丙烯酸酯可用作增塑劑,以降低密封膠的黏度,增加柔韌性、改善施工性及耐候性、耐污染性。例如,用高溫聚合工藝制備了相對分子質量為3 000的聚丙烯酸酯PBA-1增塑劑,其性能如下:

組成:聚丙烯酸丁酯(PBA)

外觀:液態

固含量:≥98%

Mw:3 000

黏度:(25℃)1 000 mPa·s

Tg:-77 ℃

密封膠基礎配方(質量份)為:

改性有機硅 100

增塑劑(PBA-1或PPG) 140

添加劑 9

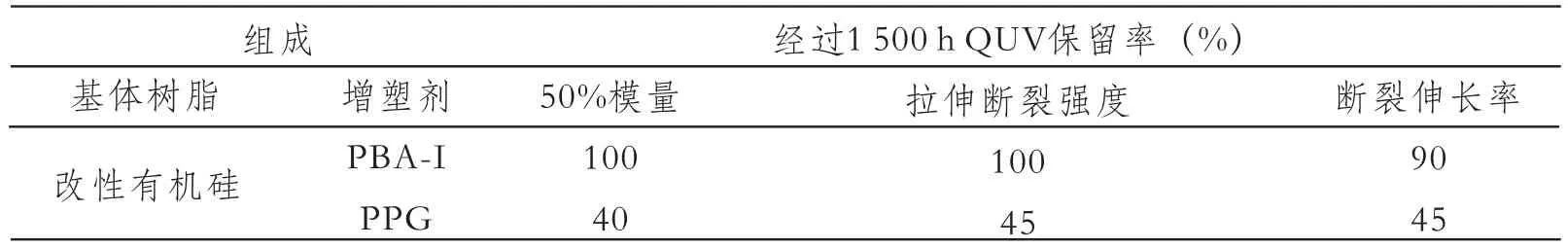

另外,經過1 500 h UV照射后發現,用PBA-1作增塑劑的密封膠試片表面幾乎沒有變化;而以PPG為增塑劑者膠的表面則出現大量裂縫。這說明PBA-1耐老化性優異。

增塑劑的耐污染性的試驗方法是:按上述的基礎配方,分別以PBA-I和PPG為增塑劑配成膠液后,制成試片并固化,在膠層表面噴涂一層白色涂料,干燥后,再噴上一層污染試驗用粉劑。以不加任何增塑劑的試片為對照基準,觀察各試片表面的色差△E,色差越大代表污染性越嚴重。結果表明,以PBA-1為增塑劑的試片△E=10,而以PPG為增塑劑者△E=17;說明PBA-1的耐污染性比PPG好得多。假如在PBA大分子中引入少量甲硅烷基(silyl)制成復合增塑劑則△E可降至幾乎為零。

6.2 用于制備硅烷改性聚丙烯酸酯

在高溫聚合時將丙烯酸酯用硅烷對其改性,就得到分子鏈中有少量甲硅烷基的丙烯酸酯,其結構式見圖6。

表2 增塑劑對密封膠耐候性的影響Tab.2 Influence on weatherability by the plasticizers

圖6 帶有烷氧基甲硅烷基的聚丙烯酸酯Fig.6 Acrylic polymer with alkoxysilyl group

用此改性樹脂制成的膠粘劑、密封膠不但性能優異,而且耐候性、施工性、耐污染性均優。

7 結語

高溫連續自由基聚合工藝制備聚丙烯酸酯的新工藝,所得到的樹脂不但分子質量低、黏度小、分子質量分布窄,而且反應時間短、生產效率高、無溶劑環保性好。是膠粘劑、密封膠的理想粘料。

(編譯自日本接著學會志Vol.50,No.10,2014,P306~312)

Application to the adhesive and the sealants of the acrylic polymer using high temperature radical polymerization technology

LI Jian-min(compilling)

(Editorial Office of J.Adhesion in China,Xiangyang,Hubei 441057,China)

TQ430.6

A

1001-5922(2015)06-0090-04

2014-12-12