六苴礦區探礦千米豎井提升設計與調試實踐

曾慶榮

(中國瑞林工程技術有限公司,江西南昌330031)

六苴礦區探礦千米豎井提升設計與調試實踐

曾慶榮

(中國瑞林工程技術有限公司,江西南昌330031)

介紹了六苴礦區3#豎井提升機類型選擇及主要技術參數,對鋼井架配置、提升機房布置,恒減速制動及低速直流電機運用等重點問題進行論述,最后對提升系統調試參數確定、調試情況及設計需改進的問題進行概要說明。

千米豎井;多繩提升機;恒減速制動;低速電機;調試

六苴礦區探礦措施3#豎井工程是楚雄礦冶有限公司“刀把”Ⅳ期開拓關鍵工程。“刀把”Ⅳ期礦段礦體寬150~200 m,礦體埋深880~1 160 m,設計生產規模為700 kt/a,開采深度已達1 200 m,屬于超深井開采,存在地壓、地溫、通風等開采技術問題。為改善通風條件以及為深部探礦工作創造必要條件,業主決定在“刀把”Ⅳ期136線~150線礦段以東約400 m處,從地表向下施工3#探礦措施豎井。3#豎井深度達1 108 m,運行時屬全國最深罐籠井,享有“中鋁第一井”之稱。本豎井工程在工藝配置、設備選型、建井結構等方面存在諸多技術難點,在技術上對各相關專業均有挑戰。項目設計方中國瑞林工程技術有限公司的專業人員克服重重困難,最終設計出了顧客滿意的合格產品。筆者作為礦井提升設計專業的負責人,參與了本項目設計、施工及調試全過程,下文擬重點對提升系統的工藝參數、配置特點及調試參數等進行介紹,以期對類似工程起參考作用。

1 豎井提升機類型選擇

目前提升機主要應用類型有單繩纏繞式提升、多繩摩擦式提升及多繩纏繞式(布雷爾式)提升。單繩纏繞式機提升多用于深度〈600 m的礦井;多繩摩擦式提升機在礦井深度200~2 000 m的范圍內都有應用,當井深在300~1 400 m時宜采用多繩摩擦式提升機[1]。然而一些國家的生產實踐證明,在井深超過1 700 m時,由于尾繩重量的變化在鋼絲繩與容器的連接處應力波動較大,導致提升鋼絲繩壽命的大幅度下降,此時不宜用多繩摩擦式提升機,可采用布雷爾式提升機。

本項目中,3#豎井為罐籠井,提升方式采用單罐籠帶平衡錘,其井筒直徑Ф5.5 m,井口標高2 161.5 m,最大提升高度1 081.5 m,有2個服務中段(1 228 m、1 080 m),主要擔負六苴礦區“刀把”礦段的廢石提升任務,日提升廢石450 t/d,采用多繩提升較適合,故本項目提升機類型選用多繩摩擦式提升機。

2 提升系統設計參數

考慮到當地為地震多發地區,如采用落地式提升機房與鋼井架的布置,其整體穩定性比建井塔更好;同時建井架比建井塔占用井口時間短,井筒裝備和機房土建、提升機安裝工程同時施工,可加快基建進度,故多繩摩擦輪提升機采用落地式布置較為合理。提升系統主要技術參數如下:

2.1提升機

提升機采用JKMD-3.5×4落地式提升機,摩擦輪直徑3.5 m,天輪直徑3.5 m,提升鋼絲繩數量4根,鋼絲繩間距300 mm,鋼絲繩直徑35 mm,最大靜張力540 kN,最大靜張力差140 kN,襯墊摩擦系數0.25,繩襯比壓196.2 N/cm2,減速比為1,最大提升速度9.35 m/s。

2.2主電機

主電機采用ZKTD215/47.5低速直聯直流電動機,功率1 000 kW,轉速51 r/min,電壓660 V,電樞電流220 A,勵磁功率7.5 kW,過載倍數為2,絕緣等級為F級,B級溫升,防護等級IP23,安裝形式為IM1001,冷卻方式為IC37。

2.3鋼絲繩

提升首繩為6V×34+FC-1770型三角股鋼絲繩,數量4根,直徑Ф35 mm。尾繩為34×7-1550型多層股鋼絲繩,數量2根、直徑Ф51 mm。

2.4提升容器

罐籠采用雙層雙車,底板尺寸為4 200 mm× 1 800 mm,設計自重16.212 t(包括罐籠內襯+頂部保護傘),設備大件重量10.5 t,平衡錘重量20.85 t,一次提2個2 m3固定式礦車,單個礦車自重1.35 t、最大載重3.29 t,一次最大載人數60人(4.5 t)。

3 提升系統配置特點

3.1鋼井架配置

1)為了克服大型井架的不均勻沉降,提高井架的穩定性,本系統井架采用雙支撐4腿鋼結構井架。由于影響井架高度最明顯的因素是提升速度,《金屬非金屬安全規程》6.3.3.21中規定,提升速度〉6 m/s、低于或等于10 m/s時,提升系統過卷高度不得小于最高提升速度下運行1 s的提升高度。本設計最大提升速度9.35 m/s,為留有余地,過卷高度取10 m。在保證過卷高度的前提下,為節省投資,力求井架最矮。經計算:上天輪中心高29.4 m,下天輪中心高22.9 m,天輪檢修軌面高35.9 m。

2)根據提升機主軸裝置的設計要求,天輪出繩仰角需〉50°,故在保證井架斜腿基礎與提升機房柱基礎不干涉的前提下,機房應盡量靠近井架支腿布置。為避免造成設計返工,工藝專業與結構、建筑、電力等相關專業協調,最終確定合理的天輪仰角為:上出繩52°7′9″,下出繩54°2′8″。

3.2提升機機房布置

1)落地式提升機有地面單層布置、地面雙層布置和半地下室布置等方式。一般而言,煤礦采用地面雙層布置居多,金屬礦采用地面單層布置或半地下室布置居多。就該項目而言,半地下式布置的機房高度比地面雙層布置可降低4.5 m,由此可減少基礎混凝土量230 m3,還能充分利用機房外墻與周邊土壤的摩擦角以增大機房的穩定性;且地面單層布置或地面雙層布置時提升機主電機冷卻風機均裝在地面,而采用半地下室時,主電動機冷卻風機裝在地下室,減少了地面噪音污染,故本設計推薦半地下室布置方案。另一方面,該項目井口進出車方向大致為東西走向,根據摩擦提升機的特點,提升機房只能布置在南或北方向。方案設計時,將提升機房布置在北面(靠山布置),施工圖設計時經方案比較,發現將機房布置在南面(邊坡腳下),開挖量可減少10 450 m3,且由于南面較北面低,處于山腳下,存在大量回填區,既可節省基礎的開挖量,又可節省基建時間,有利于半地下室布置,因此機房布置改為南面布置。

2)提升機盡量布置在機房中間部位,這樣可以使提升機房的柱基礎與提升機基礎之間有足夠的距離,以減少相互間地基應力的干擾,同時又可保證提升機、電動機突出部位與墻的凈距,滿足檢修與行人的要求。

3)電控室布置在靠近提升機主電機側,同時與井口房的信號控制室、井口超車液壓站距離較近,既利于電纜溝的布置,節省大量挖溝及電纜費用,又可減少不必要的線路損耗。

3.3制動系統配置

隨著礦山開采技術不斷進步,礦井提升機逐步向大型高效方向發展。由于本系統提升荷載大,速度快,工況多,對制動系統要求也很高。傳統制動系統一般采用恒力矩二級制動方式控制的液壓安全制動系統,該系統在不同工況下制動減速度變化大,制動過程不平穩,因此安全制動過程中鋼絲繩打滑現象屢屢發生,降低了設備安全性能和使用壽命,很難滿足設備對安全制動的要求。因此,項目采用了具有減速度恒值閉環制動控制功能的恒減速電液制動控制裝置,很好地解決了傳統制動系統存在的問題。在安全制動時,該系統可以在各種荷載、速度下,使提升系統按照給定的恒定減速度進行制動。在檢測裝置檢測到實際減速度偏離給定值的情況下,通過電液閉環制動控制系統的反饋調節和補償作用,使其迅速減小偏差、保持制動過程中減速度恒定不變,達到恒減速制動的效果,從而提高了制動平穩性和安全性,提高了鋼絲繩防滑極限,對提升礦山咽喉設備的安全可靠性、提高生產效率具有重要意義。其主要功能有:工作制動、井中恒減速安全制動、井中二級安全制動、井口一級安全制動。3#井經過安裝調試,目前各項技術指標均達到設計要求,具備恒減速制動和二級制動功能。

3.4驅動方式方案選擇

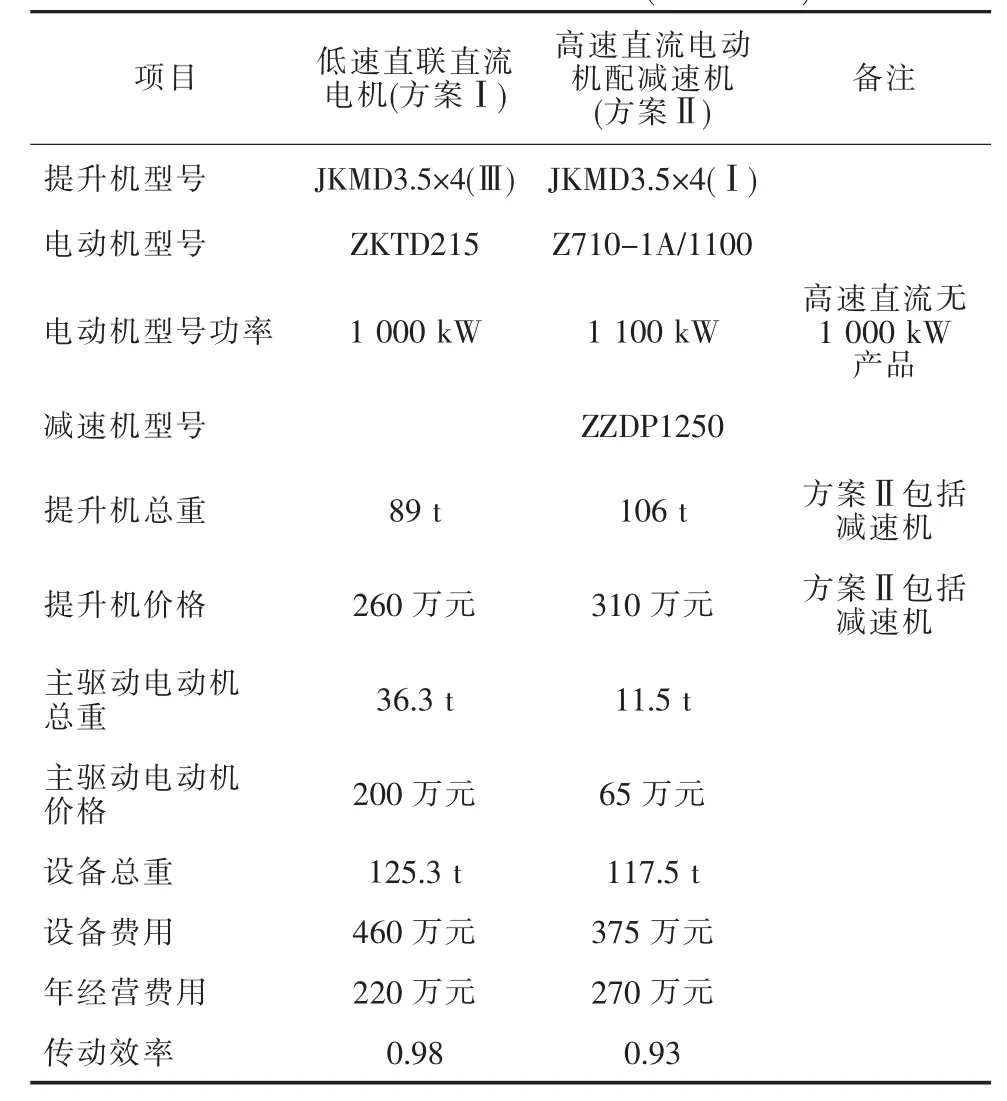

摩擦輪提升機電動機容量在500~2 000 kW時,宜采用直流電動機驅動,采用晶閘管變流裝置供電。本提升機主電機容量1 000 kW,有高速直流電動機配減速機與低速直聯直流電機2種方案可選,詳細比較見表1。

表1 提升機驅動方案比較(可比部分)

通過以上比較,雖然方案Ⅰ較方案Ⅱ可比投資高85萬元,但其年經營費低50萬元,按靜態計算,只需1.7年就可抵消兩方案投入的差值。除此之外,方案Ⅰ由于取消了減速器,帶來如下優點[2]:1)提升機布置緊湊,占地面積小。2)低速直聯電機的轉速低,維護量減少,故障率低,運行可靠。3)低速直聯電機本身無軸承,轉子懸掛在提升機主軸上,取消了潤滑站。4)電機低速運行,噪音大大降低。5)傳動效率高5%~6%。6)避免了配套大功率減速機帶來的故障率增加。綜上所述,本項目選用低速直聯直流電機作為提升機驅動裝置較為合理。

4 提升系統調試

4.1空運轉、空負荷及重負荷試車

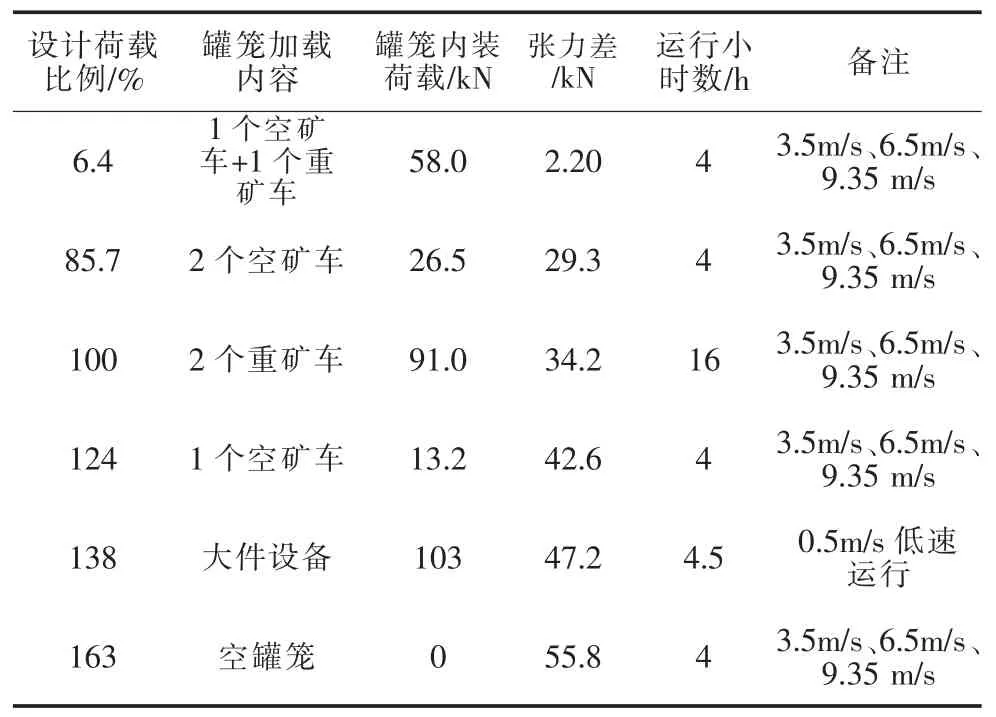

3#豎井提升機系統在整體安裝完成后,進入了調試階段。調試階段包括空運轉試車、空負荷試車、負荷試車:1)空運轉試車指在提升機各部件及電氣系統安裝完畢,并完成掛繩前的全部調試工作(包括機械調試和機電聯調)后,根據要求系統連續運行8 h,正反轉各4 h。2)空負荷試車在空運轉試車后進行,試車前掛鋼絲繩、容器,提升機在空容器條件下試車。由于本提升屬于單容器帶平衡錘系統,故應在容器內加入配重,其配重量為平衡錘重減去罐籠自重,約等于4.64 t。根據最高設計速度,試車時將速度分成幾級(3.5 m/s、6.5 m/s、9.35 m/s),每個速度級別運行20次,確實沒有問題后,再升入下一個速度級,直到全速。根據要求,系統需連續運行8 h。3)空負荷試車確實運行良好,各項要求達到合格要求,并且各機械、電器保護環節100%起作用時,才可進行重負載試車。試車時負荷應分級增加,值得注意的是:負荷分級增加是使張力差逐漸增加,而不是罐籠載重量的增加,最終確定的具體加載順序見表2。

表2 重荷載試車順序

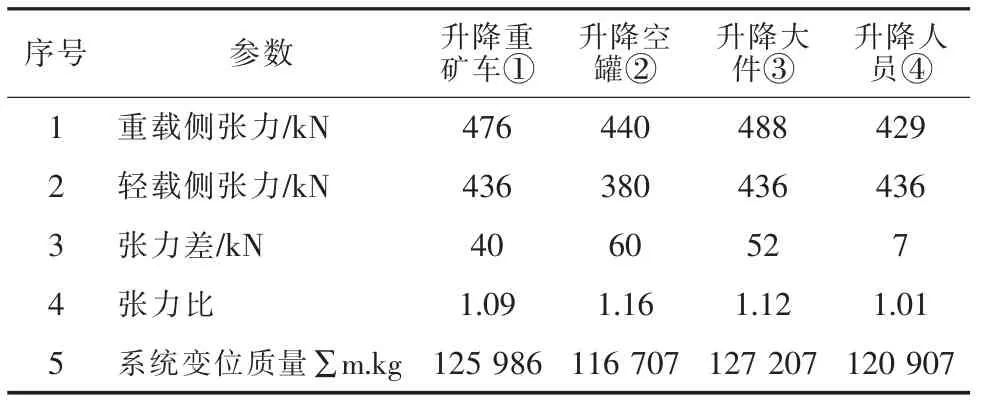

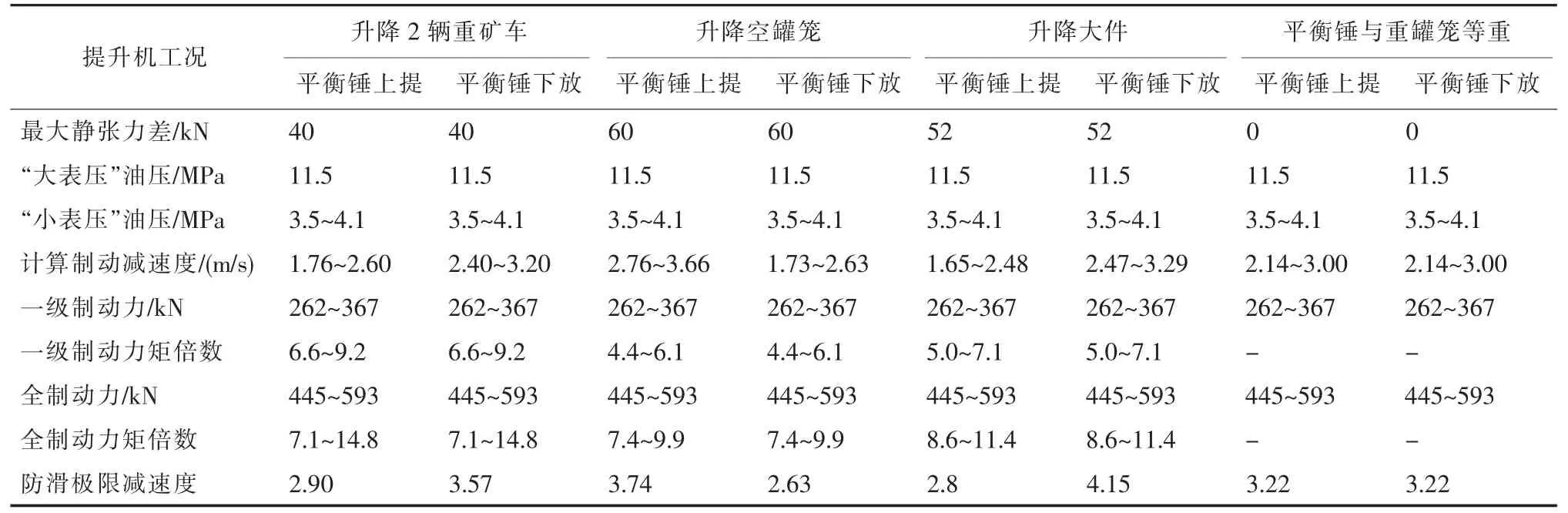

4.2制動參數的確定

提升機的制動器由制動盤與8組制動付組成,配用具有二級制動特性的恒減速液壓站(E141A),液壓站最大工作油壓14 MPa,殘壓〈1 MPa。系統調試的主要任務是根據提升荷載設計值,確定貼閘皮油壓值、正常工作油壓、二級制動第一級制動油壓及二級制動第一級制動延時時間,使提升系統緊急制動時在施加第一級制動力時,滿足《金屬非金屬安全規程》中第6.3.5.17條之規定:“豎井和傾角〉30°的斜井的提升設備,安全制動時的減速度應滿足:滿載下放時應不小于1.5 m/s2,滿載提升時應不大于5 m/s2”,同時滿足防滑及最大安全制動力矩倍數的要求,使提升機安全、平穩地制動住。油壓的確定取決于各種設計荷載,設計荷載詳見表3。

表3 各種提升類型荷載參數

4.2.1 正常工作油壓Pmax計算

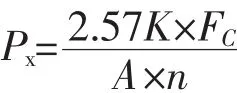

恒減速液壓站(E141A)正常工作油壓Pmax,俗稱“大表壓”,即為開閘油壓,其計算公式見公式(1)[3]。

式中:Px為貼閘皮油壓值,Px=7.9 MPa;Pf為綜合阻力折算成的油壓值,Pf=2.5 MPa。其中:

式中:K為制動力矩計算倍數;n為制動器液壓油缸數量,n=16;FC為實際靜張力差,FC=52 000 N;A為盤形制動器活塞面積,A=8 420 mm2。

在運用以上公式時,應注意以下事項:1)選擇K× FC最大工況作為設計基準,根據3#豎井的復雜工況,最不利工況為大件設備下放,即為表3中工況③。2)關于K值選取,安全規程規定K〉3;根據文獻[3]推薦,在C=FC/∑m〈1時,取K=3.25/C,本系統工況③C= 0.41,得K=7.95。

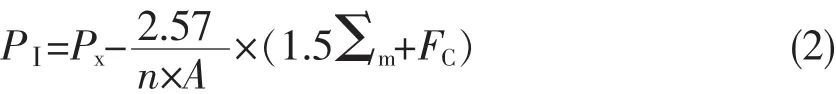

4.2.2一級制動油壓值的計算

二級制動時第一級制動油壓PⅠ,俗稱“小表壓”,其計算公式見式(2)[3]。

式中:∑m為系統變位質量,∑m=127 207 kg;其它符號同前。

根據計算,PⅠ=3.3 MPa,表壓值應為4.3 MPa(加上殘壓1 MPa)。必須強調,以上公式是在閘瓦摩擦系數=0.35及保證提升緊急制動減速度〉1.5 m/s2的條件下推導出來的,即公式滿足安全規程的要求;另外減速度還要滿足提升機防滑條件的要求,由于3#豎井提升高度為1 085 m,空罐提升的防滑極限減速度是2.63 m/s2,一般情況完全能保證系統在緊急制動時的安全。

4.2.3一級制動時間的確定二級制動時的第一級制動延時時間,見式(3)[3]:

式中:Vmax為提升機最大運行速度,Vmax=9.35 m/s;a為緊急制動時的減速度,a=1.56 m/s2。故t=6 s。

以上計算僅作為調試時的初始參考值,最終值一般在其上下波動。由于實際運行參數受防滑、閘瓦與制動盤間摩擦系數等許多因素影響,防滑與系統參數有關,而閘瓦與制動盤間摩擦系數受環境、溫度、材質等因素影響,一般變化范圍較大。本項目為縮短調試時間,少走彎路,在考慮摩擦系數波動及防滑要求的條件下,制定出各工況制動參數調整范圍覽表(見表4),以方便調試時使用,實踐證明該表起到了很好的指導作用。

表4 各種工況制動參數

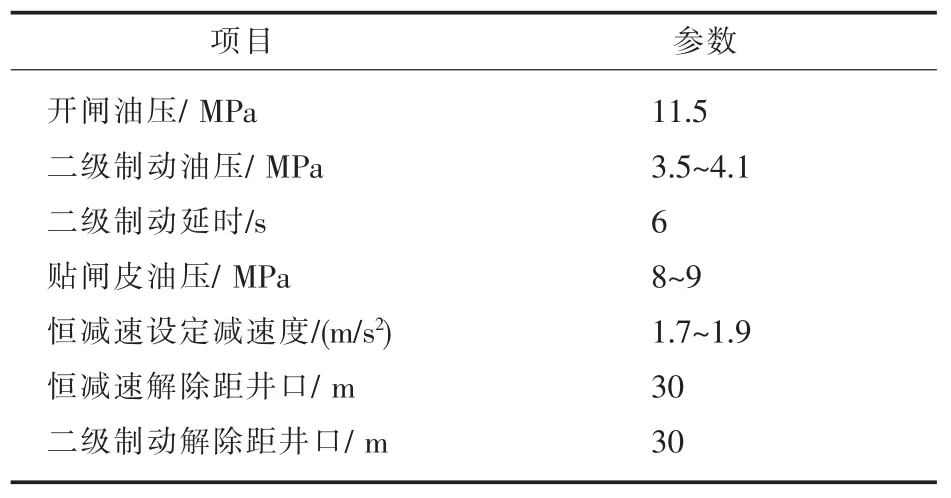

由于制動力矩倍數K有上限和下限要求,即有一個區間,對油壓站的油壓整定非常方便,同時也可保證提升機的防滑安全[4],調試時可參考表內數值,根據調試時的實際情況,適當調整油壓值,使提升機安全制動時,始終處在符合安全規程的區間內。供貨商、設計單位及業主,進行了近一個月的調試工作,反復商討后最終確定液壓站參數見表5。

表5 恒減速電液制動控制裝置調試參數

4.3調試情況

3#豎井已于2010年12月組織有關專家進行了竣工驗收,各項主要指標均達設計要求,如調試期間進行了2天重載全速運行,速度達設計最大值9.35 m/s,載人運行速度6 m/s。但調試過程中也存在一些小問題,如:按3階段速度圖運行減速度較大(0.6 m/s2),停車減速過程時間短,人員感覺不舒服;改為5階段速度圖運行后,人員乘罐升降明顯感覺舒適。此外,1 228 m中段對罐控制誤差較大,后通過加裝停車開關解決了停罐誤差問題。

5 結束語

3#豎井提升是六苴礦區探礦措施深部開拓關鍵項目之一,它直接關系到礦山能否銜接及持續穩定發展的大問題,起著聯系地面和井下的作用,而千米豎井系統在我國才剛剛起步,涉及許多技術難點,目前國內使用并不普遍。通過4年多的運行情況表明,該設計較好地解決了提升系統的主要技術問題,取得了良好的經濟效益,值得深入研究和開發應用。

[1]于潤滄.采礦工程師手冊(上)[M].北京:冶金工業出版社, 2009.

[2]盧赫.多繩提升機安裝與拖動方式的合理選擇[J].礦山機械.1992(6):14-16.

[3]《礦井提升機故障處理和技術改造》編委會.礦井提升機故障處理和技術改造[M].北京:機械工業出版社,2005.

[4]李玉瑾.多繩摩擦提升系統動力學研究與工程設計[M].北京:煤炭工業出版社,2008.

Hoisting Design and Debugging Practice for Kilometer Shaft Ore Prospecting in Liuqie Mine Area

ZENG Qing rong

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

The paper introduces type selection and main technical parameters of 3#shaft hoist in Liuqie mine area,and discusses some important issues,such as configuration of steel headgear,arrangement of hoist room,constant braking and application of lowspeed DC motor,and the paper finally outlines hoisting system’s determination of debugging parameters,debugging condition and design issues needs to be improved.

kilometer shaft;multi-rope hoist;constant braking;low-speed motor;debugging

TD53

B

1004-4345(2015)02-0004-05

2015-01-30

曾慶榮(1963—),男,高級工程師,主要從事礦山機械工藝設計。