磷酸二銨裝置生產粒狀磷酸一銨技術探討

姚 語

(云南天安化工有限公司生產管理部,云南安寧 650309)

·探索應用·

磷酸二銨裝置生產粒狀磷酸一銨技術探討

姚 語

(云南天安化工有限公司生產管理部,云南安寧 650309)

通過對磷酸二銨裝置生產粒狀磷酸一銨的技術進行探討,采用預中和+管式反應器生產工藝路線,并對相關工藝指標進行系統性調整,可以用磷酸二銨生產裝置生產粒狀磷酸一銨。對工藝指標的優化進行了論述,確定了主要工藝控制條件。

磷酸二銨;粒狀磷酸一銨;預中和;管式反應器

云南天安化工有限公司公司有2套60萬t/a磷酸二銨(DAP)裝置,分別于2005年3月、2007年7月投產,裝置運行狀態良好,產品無論是內在質量,還是外觀質量,在同行業內都處于較高的水平,有較強的市場競爭力。但是,從目前的市場情況看,由于政策因素,DAP的出口受到一定程度的影響,而國內DAP處于供大于求的狀況。根據粒狀磷酸一銨(GMAP)目前的市場銷售情況看,GMAP的最終利潤貢獻要比DAP大。公司2套DAP裝置,雖然在設計時沒有考慮生產GMAP,但是,從生產原理及裝置的工藝特點來看,通過對局部的工藝路線改進以及對相關工藝指標進行系統性調整來生產GMAP是完全可行的。

1 GMAP生產原理

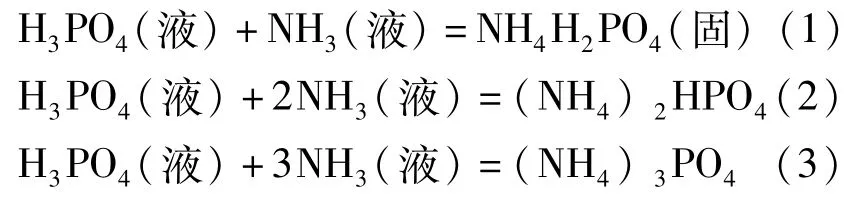

與磷酸二銨生產原理一樣,磷酸和氨發生中和反應,生成多種化合物,產物可為磷酸一銨、磷酸二銨甚至磷酸三銨。在中和反應過程中,隨著參加反應的氨與磷酸的物質的量比不同,反應得到的料漿中MAP與DAP所占的比例也不同,料漿的物性參數也隨之不同。因此,為了配制符合生產工藝要求的料漿,氨與磷酸的物質的量比MR(簡稱中和度)是十分重要的工藝控制參數。另一方面,由于濕法磷酸中含有Fe3+、Al3+、Mg2+、CaO、F-、SO42-等雜質,在氨中和過程中,這些雜質將生成多種復雜化合物,與產品共存,這些復雜化合物會嚴重影響料漿及磷銨產品的組成和性質。主要化學反應方程式如下:

2 DAP裝置生產GMAP的工藝路線

我公司60萬t/a DAP裝置,所采用的是目前世界上較為成熟的管式反應器加預中和反應器的混合工藝來生產DAP,用來生產GMAP亦屬于較為先進的工藝裝備,在工藝路線及設備上稍做改進,對系統各個操作單元的氨酸比進行調整,控制造粒機出口及最終產品的中和度便可生產出合格的GMAP。

2.1 改進前工藝路線狀況

公司二期60萬t/a DAP裝置采用雙管反生產工藝技術,裝置分以下生產工序:主控工序、洗滌工序、造粒工序、沸騰爐工序。

2.2 改進原因及改進內容

由于雙管反工藝技術生產的GMAP粒子強度過大,破碎機長時間過負荷運行,造成生產能力過低。而采用預中和方法,通過對預中和中和度和料漿密度的控制,在造粒過程中可降低粒子的強度從而有效提高破碎機破碎效力,最終保證裝置的生產能力。采用雙管反生產GMAP時,裝置噴漿量為(35+15)m3/h,只能達到生產能力的80%左右。所以在生產GMAP過程中將工藝路線改為預中和+管反生產工藝路線。

2.3 工藝路線改進后運行效果

生產GMAP時,將工藝路線改為預中和+管反生產工藝路線,裝置噴漿量為(42+25)m3/h,裝置生產能力可達85~90 t/h,裝置負荷能力超過100%,生產出來的GMAP質量亦能滿足要求。

3 工藝指標的優化及選擇

3.1 工藝指標的優化

3.1.1 中和度

在磷銨生產過程中,中和度的控制直接影響到磷銨產品的組成、P2O5的水溶率、生產過程中的氨損失、氟逸出率及料漿粘度等,是中和過程中最重要的控制指標。一般中和度大于1.0時,料漿中開始有DAP產生,而中和度小于1.0的情況下,料漿中只有MAP。根據溶解度曲線,當中和度為1.0時,磷酸和氨的反應物在體系中的溶解度最小,料漿粘度較大,因此無論是預中和還是管式反應器,生產中應避免中和度在1.0時操作,以防止出現較高粘度的料漿,造成料漿輸送困難或堵塞容器和管道。用常壓預中和反應器生產時,中和度一般控制在0.7~0.8左右,用管式反應器生產時,由于其反應溫度較高,使料漿粘度有所降低,中和度可適當提高,一般控制在0.75~0.85左右;為保證生產能力的最大化,在保障粒子強度及產品內在質量的同時,必須保障造粒機內液相量最低,所以,要求造粒機內的中和度要盡可能趨近于1.0,正常生產情況下一般造粒機出口中和度控制在1.03~1.08。

3.1.2 料漿溫度和料漿密度

正常生產情況下,料漿密度和料漿溫度及中和度都是有密切聯系的幾個指標,較高的料漿密度必定配有較高的料漿溫度及相應的中和度,一般情況下,料漿密度和料漿粘度成正比,即密度越高,粘度越大,而料漿溫度在一定范圍內和粘度則成反比,即溫度越高,粘度越小。在造粒過程中,保持較高的料漿溫度是保證料漿有較好輸送條件的基礎,也有利于降低干燥負荷,所以其可調性相對較小,而料漿密度則可根據造粒過程的成粒情況,視需要作相應調整。在GMAP生產中,由于反應熱偏低,產品水分指標控制較難,通常采取適當提高噴漿比重和干燥溫度來實現;而噴漿比重的提高,對造粒機的成粒和管式反應器的堵塞造成較大影響,對操作控制要求較高。通常情況下,磷酸與氨中和生成的反應熱,無論是預中和還是管式反應器,除了保證料漿溫度達到要求外,還要蒸發掉料漿中的一部分水分。在較高溫度下既可防止固體磷銨析出,同時又保障了中和料漿有較好的流動性和相對較高的料漿密度,從而保證較高的生產效率。

預中和槽料漿溫度控制為95~110℃,密度控制為1 550~1 630 kg/m3;

管式反應器料漿溫度控制為120~135℃,密度控制為1 570~1 650 kg/m3。

3.1.3 料漿停留時間

為了避免副反應發生,料漿停留時間應盡可能短,管式反應器內料漿的停留時間在1~2s。為了使預中和槽的操作穩定,需要保持反應器有一定的緩沖容積,一般預中和液位控制在40%~60%,預中和反應料漿停留時間為30~40 min左右。為了盡可能降低反應過程的時間,盡量減少不可溶物的生成,減少熱損失,同時提高生產效率,在實際生產中適當提高管式反應器的噴漿量是非常必要的。根據裝置的設計能力,改生產GMAP后,管式反應器和預中和的噴漿量可暫以(40+20)m3/h為基準。

3.1.4 返料比

液相量是一個綜合性非常強的非定量指標,無論是噴漿量的大小,造粒中和度的高低,返料量的多少,以及返料溫度和造粒溫度等都對其產生影響。由于其是非定量指標,所以,在操作過程中只能通過對其相關的指標進行認真分析,提高對造粒物料液相量的預見性,并根據造粒機出口物料的干濕程度對其進行調整。例如,根據造粒機出口物料的干濕程度,要提高液相量,則適當增加噴漿量或降低料漿比重,亦可降低或增加造粒中和度,和適量減少返料量,反之,要降低液相量,則適當降低噴漿量或提高料漿比重,亦可提高或減小造粒中和度(使其趨近于1.0),適量增加返料量,其中噴漿量和造粒中和度調整的速度最快、最明顯、最直接。液相量控制的好壞,是造粒的核心內容,從經驗看,確保造粒機出口物料不潮濕,粒子不過分粘結,但是粉塵量相對要少,是判斷液量控制好壞的標準。在實際操作過程中,要盡可能將造粒機出口物料中和度控制在1.0左右;返料比控制在5∶1左右。

3.1.5 管式反應器與預中和噴漿比值

為了盡可能降低反應過程的時間,盡量減少不可溶物的生成,減少熱損失,同時提高生產效率,在實際生產中適當提高管式反應器的噴漿量是非常必要的。根據裝置的設計能力,改生產GMAP后,管式反應器和預中和的噴漿量可暫以(40+20)m3/h為基準,即2∶1的比例。

3.2 主要工藝控制條件的確定

3.2.1 氨化造粒及干燥過程工藝條件的選擇

和DAP生產一樣,生產過程中將達到一定中和度的磷銨料漿和管式反應器料漿,噴射到造粒機內物料床上,與循環返料充分混合,借附聚及涂布作用,在物料床上通過物料的滾動形成一定粒度的顆粒物料,同時在物料床層內通過通氨繼續中和產品中游離酸至需要的中和度,并借助反應熱進一步蒸發掉一部分水分;在干燥機內,固體物料與熱氣流并流干燥,經干燥達到水分含量要求的物料自干燥機排出,一部分經篩分、冷卻、包裝出廠,另一部分(大部分)經破碎后返回造粒機作為循環返料;造粒機、干燥機、冷卻機及設備通風等排出的氣體進入洗滌系統,除去NH3、氟、塵后達標排放;干燥機采用燃煤產生氣體加熱,它有一套完整的自控回路,控制其進、出口氣體溫度。影響造粒和干燥系統的主要指標有:液相量、噴漿量、造粒中和度、返料比、干燥機進出口氣體溫度等。

干燥機進出口氣體溫度是產品水分控制的第一要素,同時影響返料溫度,再而影響造粒過程的液相量。干燥機進口氣體溫度的控制必須充分考慮磷銨的化學和物理特性,進口溫度控制過高,會導致局部物料過熱、結塊,氨逸出。對造粒而言,由于造粒過程不可避免產生結塊物料,局部過熱后其結垢的強度會大幅增加,不易在筒體的轉動下形成顆粒,再加上部份被燒結的物料,使系統內塊狀物料大量增加,經破碎機后,形成片狀物和粉塵,造成返料質量下降,影響產品粒度和外觀,并可能形成系統物料惡性循環。由于磷酸一銨的物理和化學特性,干燥機進口溫度可適當提高到400~500℃。而干燥機出口氣體溫度則要考慮產品水分含量、物料溫度及氣體中水蒸氣的露點等。根據裝置的實際情況,控制在82~110℃即可。

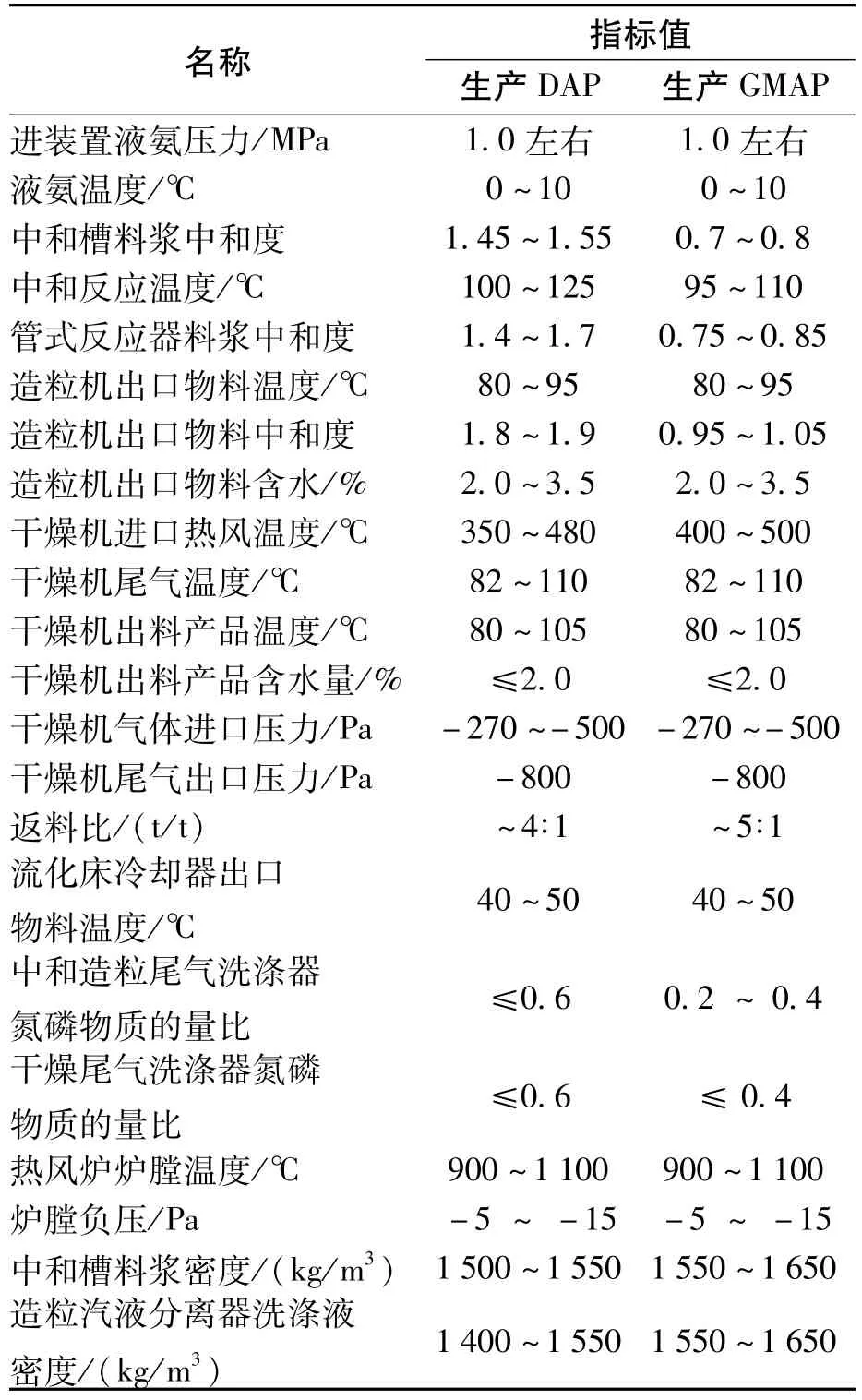

3.2.2 洗滌過程工藝條件的選擇

生產GMAP時,由于預中和槽及造粒干燥過程氨和磷酸的中和度較生產DAP要低得多,所以,生產GMAP系統的氨逸出量要比生產DAP時要少得多,最終導致洗滌系統中和度的下降,產生結晶的概率降低,從而改善了整個洗滌系統的操作條件。根據其他公司生產經驗,結合我公司實際情況,中和造粒尾氣洗滌器的氮磷物質的量比控制為0.2~0.4,干燥尾氣洗滌器的氮磷物質的量比控制可在0.4以下;洗滌塔、冷卻塔洗滌液的pH值為4~5;造粒氣液分離器洗滌液密度控制為1 550~1 650 kg/m3。系統工藝指標調整對比見表1。

表1 DAP與GMAP生產工藝指標對比Tab.1 Comparison of production process of DAP and GMAP

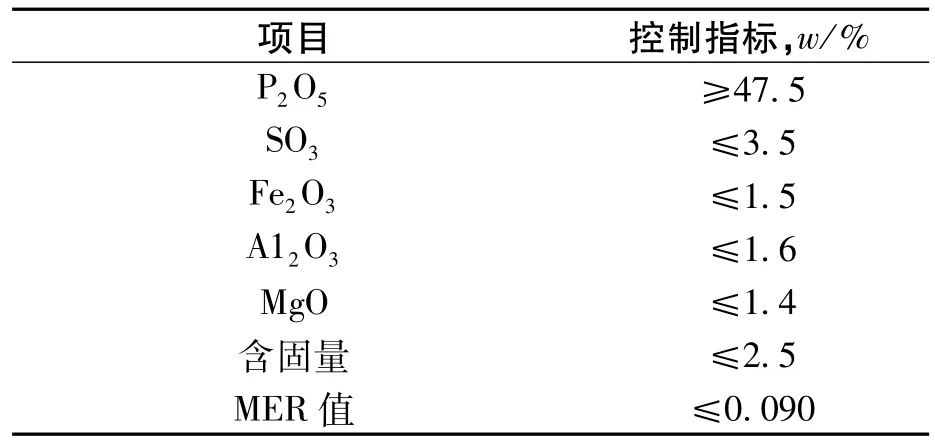

3.2.3 原料濕法磷酸的質量指標

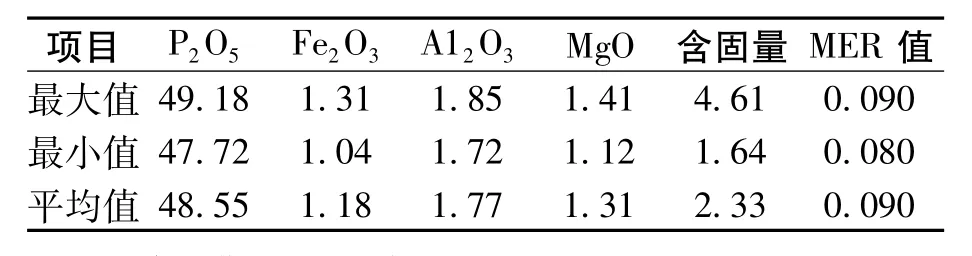

濕法磷酸質量是保證系統穩定運行及控制產品粒度的最基礎的指標,磷酸中的雜質含量不但影響GMAP的質量,同時更直接影響整個造粒過程。生產GMAP時,濕法磷酸質量控制指標見表2。

表2 濕法磷酸用于生產GMAP時質量控制指標Tab.2 Quality control index of GMAP for production of wet process phosphoric acid

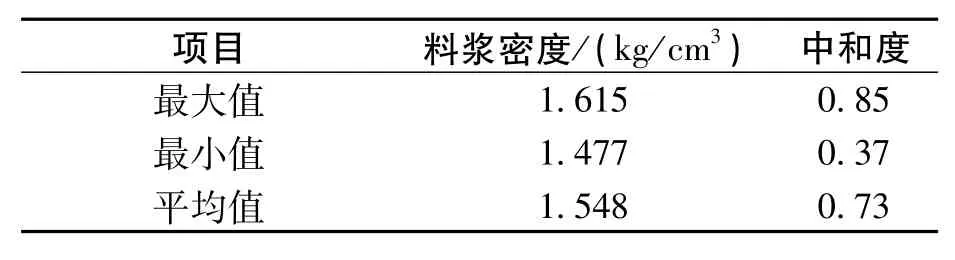

4 優化工藝條件下裝置運行效果

生產GMAP時,將工藝路線改為預中和+管反生產工藝路線,裝置噴漿量為(40+20)m3/h,裝置生產能力可達85~90 t/h,裝置負荷能力超過100%,所生產出來的GMAP產品質量亦能滿足要求。

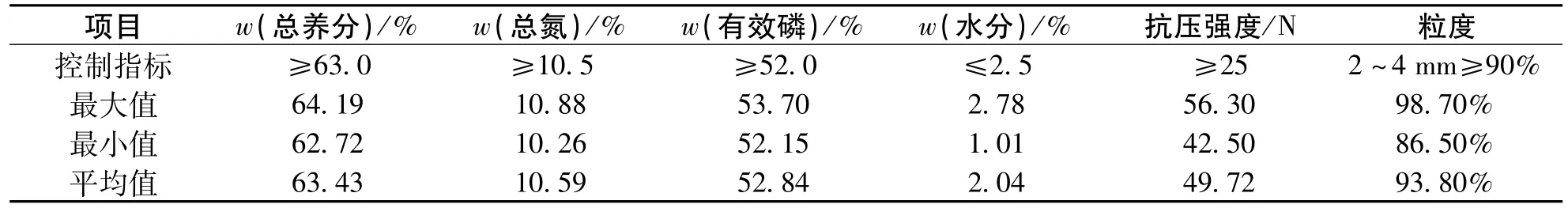

優化工藝條件下料漿密度及中和度指標見表3,濕法磷酸質量指標見表4,GMAP產品質量見表5。

表3 優化工藝條件下料漿密度及中和度指標Tab.3 The density and the degree of neutralization of slurry in the optimized process conditions

表4 濕法磷酸生產GMAP時質量指標Tab.4 Quality index of production of GMAPby wet process phosphoric acidw/%

表5 GMAP產品質量指標Tab.5 Quality indicator of GMAP product

2014年7月,一期60萬t/a DAP裝置有29批次GMAP產品出廠,質量合格率為100%。

5 結論及建議

1)通過對裝置的局部工藝路線進行適當改進、并對相關工藝指標進行系統性調整,可以用DAP生產裝置生產粒狀GMAP;

2)GMAP生產對濕法磷酸指標要求為:w(P2O5)≥48.0%、w(Fe2O3)≤1.31%、w(A12O3)≤1.77%、w(MgO)≤1.40%、w(含固量)≤2.5%、MER值≤0.09;

3)GMAP生產時,主要工藝指標控制范圍:料漿中和度控制在0.7~0.85、密度控制在1 550~1 620 kg/cm3;

4)原料磷酸P2O5含量對裝置運行的穩定和產品質量會產生重大影響,故生產GMAP時對原料磷酸P2O5含量的合理定位至關重要。建議磷酸P2O5質量分數控制在48.5%;

5)目前DAP裝置大多所采用滾筒式破碎機,該類型設備生產能力相對較低,但破碎后產品粒度相對規則。生產過程中由于GMAP粒子強度較高,如果長期生產GMAP,可選擇鏈錘式破碎機為系統物料破碎設備,可大幅提高生產能力;但是,選擇鏈錘式破碎機要綜合考慮破碎機能力和產品粒度規整程度之間的平衡;

6)磷酸中Fe2O3、Al2O3、MgO、SO3、固相物含量是影響造粒工況、產品質量和裝置穩定運行的又一重要因素,實際生產過程中,以上因素會通過雜質系數(MER值)和料漿密度反應出來,建議生產過程中嚴格控制MER≤0.09、料漿密度≤1630 kg/m3。

[1] 楊國安.一期60萬噸/年磷酸二銨裝置工藝手冊[M].云南安寧:云南天安化工有限公司,2014.

[2] 楊國安.二期60萬噸/年磷酸二銨裝置工藝手冊[M].云南安寧:云南天安化工有限公司,2014.

Study on Production of Granular Monoammonium Phosphate from Diammonium Phosphate Device

YAO Yu

(Department of production management,Yunnan Tian Chemical Co.,Ltd.Anning 650309,China)

Through discussion on the technology of production of granular monoammonium phosphate from diammonium phosphate device,using pre neutralization+tube reactor production process and the relative parameters of system adjustment,granular monoammonium phosphate can be produced by using the device for production of DAP.The optimization of process parameters is discussed,and the main process control conditions are determined.

diammonium phosphate;granular monoammonium phosphate;pre neutralization tube type reactor

TQ442

A

1004-275X(2015)05-0048-04

10.3969/j.issn.1004-275X.2015.05.012

收稿:2015-09-14

姚語(1969-),男,昆明人,工程師.主要從事磷復肥生產技術研究及生產管理.