制硫風機故障分析

鐘正波 朱慶芹

(江蘇新海石化有限公司 江蘇連云港)

1.概述

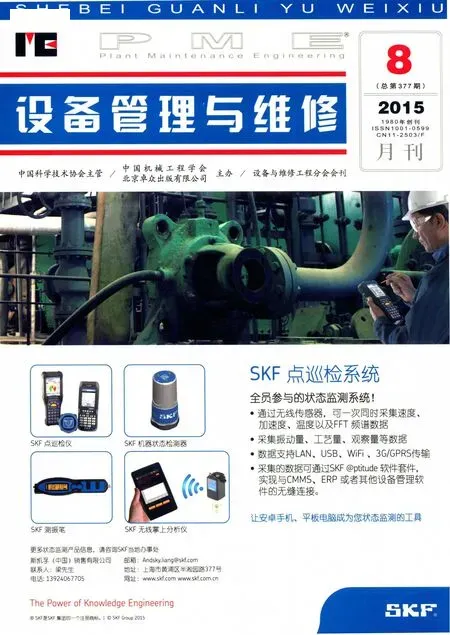

公司硫磺裝置制硫風機K101A是硫磺回收裝置關鍵設備,現場使用情況見圖1。風機風量55 m3/h,出口壓力0.18 MPa,介質為空氣,電機配套功率為55 kW,風機驅動端采用深溝球軸承,非驅動端采用圓柱滾子軸承,設備見圖。風機系多級、單吸入、雙支撐結構,由轉子、機殼、軸承座、密封組、消聲器、進出口調節閥、排氣閥、電機、控制系統等組成,電機、鼓風機共用基礎,通過膜片聯軸器連接驅動,從電機端看,風機為順時針旋轉。

圖1 風機使用現場

(1)轉子。轉子由4個葉輪、主軸、隔套、以及平衡盤套組成。葉輪是對氣體做功的唯一元件,是風機的心臟,由電機驅動,葉輪旋轉時便將原動機的機械能轉化為氣體的動能,使氣體壓力升高,表現為氣體壓力的升高和密度的變化。

(2)殼體。采用整體鑄造結構方式,分上下兩部分組成,即上下剖分結構,保證了整體的結構強度和剛度;機殼內的多級回流器和多級無葉擴壓器,也剖分為上下結構,以便于機殼的整體盒蓋。

(3)軸承箱與聯軸器。軸承箱采用整體鑄造,軸承采取滾動軸承。聯軸器采用膜片聯軸器,有聯軸器護罩。

(4)密封組。在軸端和葉輪前后采用多組、多級迷宮密封形式,具有密封性能優良、結構緊湊、使用方便和更換及時等優點。

(5)過濾網。風機在入口加過濾器,防止異物吸入進入風機內部造成風機損壞。

2.工作原理

葉輪隨軸旋轉時,葉片間的氣體也隨葉輪旋轉而獲得慣性離心力,并使氣體從葉片間的出口甩出。被甩出的氣體擠入機殼,于是機殼內的氣體壓強增加,最后被導向出口排出。氣體被甩出后,葉輪中心部分的氣體壓強降低,外界氣體在大氣壓強的作用下就能從風機的入口通過一級葉輪進入,最后通過出口排出,反復進行循環。

3.設備故障過程

硫磺車間制硫風機K101B(變頻)于8月22日出現自停,對備用風機K101A(工頻)進行檢查無異常后切換。電修人員處理好變頻器模塊后,將風機切換回K101B。23日下午K101B風機再次自停,被迫再次啟用備用風機K101A。

因變頻器模塊有問題,不能達到正常備用條件,需廠家人員處理。8月25日白班人員巡檢時,發現風機南側軸承箱螺栓有脫落,機修人員到達現場后進行檢查,因設備正在運行且溫度較高,未對脫落螺栓進行恢復,告知崗位人員監護運行,待B機修復并切機后進行處理。

8月26日,發現風機南側軸承蓋冷卻循環水管線漏水,班長趕到現場后發現風機振動較大,必須切換對該風機停機進行檢查。此時,因K101B變頻器模塊故障未送電,風機不能馬上啟動。立即聯系調度通知電修車間將B機送電,同時通知機修人員馬上到現場檢查,并要求機電儀三修人員配合風機切換。三修人員尚未到達現場,風機南側軸承蓋斷裂,非驅動端氣封及風機葉輪磨損(圖2)。

圖2 軸承蓋斷裂風機葉輪磨損

4.原因分析

(1)風機從8月23日運行以來,非驅動端軸承溫度一直偏高,80℃左右、振動大。從工藝角度排查,風機出口調節閥開度一直保持在60%,不能保持全開,造成風機憋壓、振動、軸向力大,非驅動端軸承受力大、溫度高,是主要原因。根據風機操作規程,風機出口閥必須全開。

(2)8月25日人員對風機進行現場檢查時,發現風機南側軸承箱螺栓有脫落,機修人員到達現場后進行檢查,因設備正在運行且溫度較高未對脫落螺栓進行恢復,延誤了處理時機,造成后來的事故發生,是次要原因。

(3)硫磺車間在制硫風機B機故障的情況下,未及時制定有效的設備故障預案,崗位人員在發現設備故障時,未意識到故障的嚴重性,未及時采取有效處理措施,是造成設備進一步損壞的次要原因。

(4)機修車間未對單臺設備運行引起足夠重視,未及時制定加強單臺運行設備重點巡檢、監護的相關方案,是造成此次設備故障的次要原因。

5.預防措施

(1)硫磺車間加強設備故障預案的學習,提高對單臺運行設備的重視,加強巡檢與監護,發現問題及時聯系處理。制定相關設備故障預案并組織學習,使崗位人員在發生設備故障時能及時采取有效的處理措施;加強崗位人員培訓,使崗位人員真正做到設備“四懂三會”,防止此類事件再次發生。

(2)機修車間需加強巡檢管理,加強對單臺運行設備的巡檢,及時發現并處理各類設備故障。同時提高員工維修技能水平,通過設備日常巡檢提前發現設備存在的隱患,拿出解決方案,避免發生設備事故。