鈦板帶廠設備維護制度的建立與實施

郭 朋 任戰鋒

(洛陽雙瑞精鑄鈦業有限公司 河南洛陽)

一、TPM的發展概述

20世紀50年代,美國總結了本國及歐洲工業中設備維護的經驗,提出了“ 生產保全(Productive Maintenance,即 PM)”的理念,其內容主要包括事后保全(BM)、預防保全(PM)、改良保全(CM)、保全預防(MP),“生產保全”的提出是TPM的雛形。

第二次世界大戰以后,生產保全設備管理理念被引入日本,以日本電裝為代表的一些公司結合日本國情創立了日本式的PM。20世紀70年代結合TQM全面質量管理的理念逐步形成了TPM設備管理模式,隨著TPM設備管理模式在國際上的推廣與應用,其內涵也得到不斷擴展和完善,形成了以“三全”為核心思想的設備管理模式,即全效率、全系統和全員參與。到20世紀80年代,韓國等國家開始全面推行TPM管理模式,TPM管理模式的導入成功地幫助韓國企業在1997年亞洲金融風暴后異軍突起。20世紀90年代中期我國引進TPM管理模式,但在執行的過程中并未取得像日、韓等企業那樣的效果,主要問題是對TPM的認識存在著片面性。因為全套照搬很難與企業實際完全匹配,所以,只有探索出TPM與企業自身相適應的契合點,以及適合自身開展的TPM管理模式,才能達到事半功倍的效果。

二、點檢分層管理制度

設備點檢是在TPM全員維修、預防性維修的思想指導下發展而來,按照“定點、定法、定標、定期、定人”的五定原則,利用人的感官或儀表、工具對設備進行檢查,發現異常,追蹤劣化傾向,并采取措施將故障消滅在萌芽階段。點檢管理既是實現TPM的基本手段,也是設備維護管理在操作層面的核心內容。

1.設備等級分層

設備的穩定運轉是實現順利生產的最基本條件,而從鈦板帶生產設備的故障率統計結果顯示,15%的設備故障,對生產批次達成的影響率為72%。根據設備對生產進程影響程度的不同,特別是故障對生產影響的差別,實行分層管理是十分必要的。

綜合設備故障率、生產批次達成率兩個因素,對設備的點檢管理設定3個不同的等級,傾斜調配資源,以達到最優的資源配置和最低的生產影響。

第一類是設備發生故障率高,對生產批次達成影響嚴重的雙高設備。需要在點檢、小組改善、預案制度上重點關注。

第二類是發生故障率低,但單次故障對生產批次達成影響嚴重的設備,屬于低故障高影響的類型,需要在日常的管理中細化點檢項目,關注重點部位的劣化傾向。

第三類是發生故障率低,對生產批次達成影響輕微的雙低設備。可按照點檢制度進行常規檢查,并適量儲備備件即可。

按照上述分層的目的并不是完全為了應對設備故障的發生,而是為了便于對重點設備的重點管理,最終目標是通過對維護數據的分析與研究,或通過小組活動等進一步完善制度與標準的建立,通過對設備的功能改造等,逐步降低設備的故障影響等級與管控等級。

2.點檢管理分層

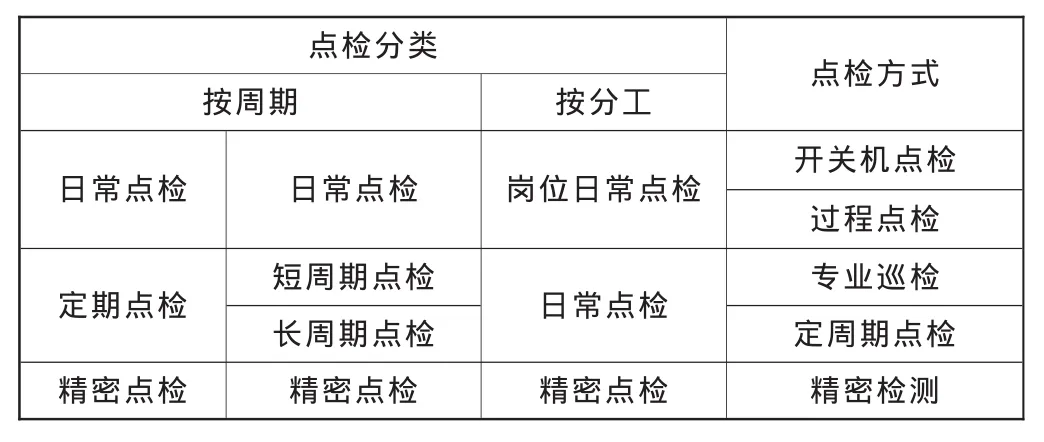

到目前為止,設備點檢已有許多種不同的分類方法,例如,按周期劃分,按專業分工劃分,將周期與分工結合劃分等。無論采用哪種分類方式,都是前人的經驗與智慧的總結,有著完整或固定的管理體系。但在具體的使用當中,還應該結合企業自身特點,去尋找適合企業發展的分類點檢模式。鈦板帶廠的點檢分類情況見表1。

表1 點檢分類對比表

通常情況下按照點檢頻率或按人員技能等級,在操作層面多被分為3個點檢等級。按周期主要是依據對設備及各部件的老化與劣化的變化情況,通過合理劃分使點檢的頻率能夠與之相適合。分工強調的是由于操作人員技能方面的差異問題,點檢需要匹配不同的專業知識與業務技能,以及相關人員的相互配合。在實際操作中不存在絕對的區分,只有相互借用彼此優勢,并結合企業自身特點,才能最大程度地發揮點檢分層管理的效果。

點檢工作不能僅停留在檢驗、記錄等層面上,需組織已掌握相應技能的人員進行情況分析、制定措施、執行情況檢查,以及進行效果的確認等。通過點檢來推進問題點的PDCA改善循環,使點檢工作真正發揮出應有的作用。例如,生產過程中班組點檢發現的簡單故障問題,只需要班組人員的討論和進行維護即可;專業巡檢發現的設備重點部位運轉異常問題,則需要召集主要操作人員、設備員、工藝技術員等相關人員進行討論,并制定出相應的維護措施或改造計劃。通過點檢分層管理,可使企業的資源能夠得到充分的發揮和利用,減少重復性作業或工作重疊方面的浪費。

三、全攻全守型的自主維修管理

鈦板帶生產雖然與鋼材生產有著共通之處,但因為材質特性的不同,生產規模、管理方式及生產工藝等方面又存在著明顯的差異,因此鈦板帶廠的設備維修管理工作不能照搬鋼廠的管理模式。TPM主張全員生產維修,為此需結合公司的設備架構、員工資質等情況,強調維修工作必須由專職設備管理人員與生產操作人員共同來完成,徹底改變維修人員應接不暇,操作人員袖手旁觀的狀況。生產人員不僅要操作設備完成生產,還要在設備發生故障后全程參與設備的維修活動,真正體現出全攻全守型的自主維修管理模式優勢來。即,設備正常運轉時,生產人員的操作主體是完成生產;設備發生故障時,生產人員就要參與到維修中。不僅是體現全員參與的形式,對產品質量提升、人員素質培養也有很好的促進作用。

(1)熟悉設備功能,有利于產品質量控制。生產人員全程參與設備的維修工作,既能全面了解設備各功能間的關聯,能夠充分發現和運用各功能間的配合,也有利于對產品質量的控制與提升。

(2)了解設備工作原理,有利于設備維護和減少故障發生。通過對故障部位的分析、拆解、更換和改造等維修活動,操作人員能夠更加熟悉設備內部構造及部件的運轉情況,從而更加精準的預判部件劣化狀況,提高預防性維修的有效性。

(3)全程參與維修,有利于建立全員參與和自主改善的風氣。必須樹立設備維修管理不只是設備管理部門的事情,只有做到全員和全程參與設備維修,才能使員工技能和綜合素質得到很好的培養,同時還能引領全體員工積極參與到設備的管理與改善活動中來。為此,在生產班組建立起的講技能、比改善的工作氛圍,才是保證設備管理水平提升的基礎。

(4)掌握設備劣化狀態。設備的老化、劣化是不可避免的,通過分層點檢既可掌握設備的劣化狀態,科學排定維修計劃(包括定修周期、定修時間、工序組合、定修日期、維修負荷)等。全員參與自主維修還能快速提升班組人員技能素質,引導全員自覺營造參與自主改善的氛圍,最終達到降低設備故障,并輔助提升產品質量的目的。這其中的關鍵點是,必須認清規范而完善的設備管理制度有著不可替代的作用。

四、實施效果

由于鈦板帶的生產流程和生產工藝較為復雜,設備類型眾多,分布狀況是點多、面廣,單冷軋、熱軋廠在25個大工序上布置著150余臺(套)設備,崗位多達90多個,所以設備的穩定運轉是保證順利生產的前提和基礎。鈦板帶廠自建立規范與完善的設備點檢、定修、自主改善等維護管理制度以來,已在實施中取得了良好效果。例如,設備故障率明顯降低,2013年調整后的故障率更是大幅度降低,在此基礎上2014年故障率較上一年再次降低45%;2014年的故障時間減少了376 h,故障時間較2013年降低17%。故障率的降低和故障時間的縮短,都直接影響了生產批次達成的比例。如2014年生產批次達成影響率已有大幅降低,較2013年再降低20%,這對生產計劃排布、交貨期達成等,均起到了極大的促進作用。全員參與自主維修的模式不僅帶動了班組的小組活動改善,鈦板帶廠也通過積極推進提案制度等,使企業的經濟效益得到了大幅度提升,僅2014年就收到自主改善提案75份,產生效益達600多萬元。

實踐證明,職責清晰、工作內容明確、追求改善的設備管理制度的建立,不但會為后續設備管理水平提升奠定了扎實基礎,也是全員參與、自主改善氛圍以及企業進步的重要動力。