移動式線路動態(tài)加載試驗車軌道剛度檢測技術(shù)

潘振,金花,柴雪松,楊亮,暴學(xué)志

(中國鐵道科學(xué)研究院鐵道建筑研究所,北京100081)

移動式線路動態(tài)加載試驗車軌道剛度檢測技術(shù)

潘振,金花,柴雪松,楊亮,暴學(xué)志

(中國鐵道科學(xué)研究院鐵道建筑研究所,北京100081)

移動式線路動態(tài)加載試驗車是鐵路線路工程領(lǐng)域的新型試驗平臺,利用加載車可以開展軌道剛度的連續(xù)檢測。本文從加載力、軌道變形測試兩個關(guān)鍵因素出發(fā)分析了加載車軌道剛度檢測的可靠性,結(jié)合現(xiàn)場測試數(shù)據(jù),介紹了軌道剛度測試的重復(fù)性和剛度薄弱區(qū)段的測試效果。

軌道變形 加載車 軌道剛度

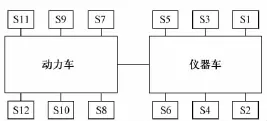

國內(nèi)外研究表明,軌道剛度對車輛運行性能有著直接影響。但是,由于其線下基礎(chǔ)的形式多樣,軌道綜合剛度具有非常強的離散性。常規(guī)的地面定點檢測技術(shù)和方法只能選擇有限測點來檢測軌道結(jié)構(gòu)的動力特性,無法掌握線路全部軌道結(jié)構(gòu)的總體情況,也很容易遺漏狀態(tài)不良的軌道區(qū)段。美國、日本、瑞典等國家研制了移動設(shè)備來進(jìn)行線路軌道剛度的試驗研究[1-3],我國也開展了此類研究[4]。2011年,中國鐵道科學(xué)研究院研制出新的移動式線路動態(tài)加載試驗車,見圖1。該車由儀器試驗車(圖1中左側(cè))和動力加載車(圖1中右側(cè))兩輛車組成。

圖1 移動式線路動態(tài)加載試驗車

1 軌道剛度檢測原理

軌道剛度定義為當(dāng)一個集中荷載作用在鋼軌上時鋼軌產(chǎn)生單位下沉所對應(yīng)的集中荷載大小。假設(shè)集中荷載為P,軌道最大變形為Zmax,則軌道剛度k=P/ Zmax。該剛度包含了扣件剛度、道床剛度等軌道部件的剛度。

從軌道剛度的定義可知,軌道剛度檢測的兩個關(guān)鍵測量參數(shù)是力和軌道變形。加載車通過對鋼軌施加恒定的荷載,同時測試加載前后的鋼軌變形差,經(jīng)計算得到軌道剛度。

車體振動、軌道不平順對加載到鋼軌上的力大小有很大的影響,但加載車進(jìn)行軌道剛度測試時要求加載力是恒定值,因此如何控制加載力使其恒定成為加載車軌道剛度測試的一項關(guān)鍵技術(shù)。軌道自身就存在高低不平順,如何在加載車移動時對軌道的變形進(jìn)行測量同時消除軌道自身不平順的影響是加載車軌道剛度檢測的另一項關(guān)鍵技術(shù)。

2 移動恒定加載控制技術(shù)

國際上,移動加載有兩種實現(xiàn)方式:美國、日本的加載車采用的是液壓伺服作動器直接通過輪對向軌道進(jìn)行可控加載[1-2],瑞典的軌道剛度檢測車則通過液壓作動器激勵質(zhì)量塊振動來間接產(chǎn)生動態(tài)激振力[3]。國內(nèi)加載車采用的是液壓伺服作動器這種方式。

在加載車運行時,車體振動及軌道上各種波長和頻率的不平順都可能影響加載控制精度。尤其是軌道短波不平順作為高頻激擾輸入到輪軌間的加載界面時,對加載精度影響很大。對此通過理論仿真分析提出實現(xiàn)恒定加載的技術(shù)關(guān)鍵。

2.1 理論分析

建立圖2所示的仿真模型,圖中m1為車體質(zhì)量,k1,b1為車輛懸掛參數(shù),m2為加載轉(zhuǎn)向架質(zhì)量,k2,b2為車體與加載架之間的剛度和阻尼,也就是液壓加載系統(tǒng)的剛度和阻尼。k3,b3為軌道剛度和阻尼。由模型可知,如果要減小干擾力F,只能是盡量減小k2值。

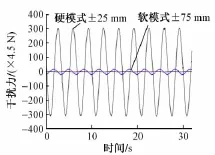

不同k2(硬模式及軟模式)時干擾力波形對比如圖3所示。對于車輛振動,假定其頻率為3 Hz,幅值為25 mm。采用剛度約100 kN/mm常規(guī)作動器時稱為硬模式。作動器剛度減小為1 kN/mm稱為軟模式。可見,即使車體振動幅值為75 mm,軟模式時干擾力幅值亦明顯小于硬模式。

對于1 mm幅值不同波長軌道不平順,不同k2值引起的干擾力如圖4所示。可見,硬模式的干擾力明顯大于軟模式的。

圖2 仿真模型

圖3 不同k2時干擾力波形對比

圖4 不同k2值時干擾力對比

2.2 實施方案

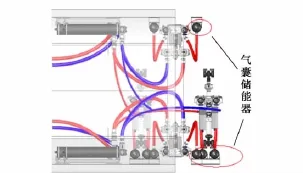

基于仿真分析的結(jié)論,創(chuàng)新性地在加載車的作動器上串接了氣囊儲能器,由其吸收車輛振動和軌道不平順帶來的作動器位移。在合理設(shè)置氣囊儲能器壓力值的情況下,作動器系統(tǒng)的總體剛度降低至1 kN/mm以下,從而顯著減小了移動過程中的干擾力,實現(xiàn)高精度恒定加載。液壓系統(tǒng)及氣囊儲能器的布置如圖5所示。

圖5 氣囊儲能器布置示意

3 軌道變形動態(tài)檢測技術(shù)

3.1 檢測原理

加載車在實際運行時,車體自身的振動以及軌道靜態(tài)不平順等會作為干擾因素影響鋼軌變形的檢測精度。為此,采用圖6所示雙弦測法來提高檢測精度。

圖6 雙弦測法原理示意

圖6 中A″B″C″和A'B'C'表示由3個測點組成的同一檢測梁由于車輛浮沉和點頭運動而產(chǎn)生的位置變化。由弦測法原理可知,兩者測得的軌道位移都等同于由AOC檢測弦測量到的數(shù)值(Δ+y0),因此采用單一弦測法可以消除車輛振動對軌道位移值檢測的影響。

另外,采用兩套完全相同的弦測系統(tǒng),分別檢測加載前后的軌道位移值,可得到加載前的軌道位移值yL和加載后的軌道位移值yH。其中,yL=Δ+y0,yH=Δ +y0+y1。顯然yH-yL=y1,這樣基線誤差Δ、軌面靜態(tài)不平順y0均從測量數(shù)據(jù)中剔除,從而得到軌道彈性下沉量y1,也就是鋼軌變形值。

3.2 合理的弦長

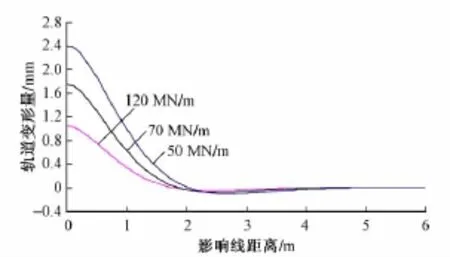

確定合理的弦長值是弦測法的基本要求。以60 kg/m鋼軌、輪重P=125 kN為例,計算不同鋼軌剛度下單輪加載影響線,如圖7所示。從圖中可看出,在加載點4 m以外,輪載對軌道變形影響極小。

圖7 單輪加載影響線

由于實際上無法實現(xiàn)4 m弦長布置,因此考慮加載輪和鄰輪的共同影響,在2 m左右選擇最優(yōu)弦長值。圖8為加載輪+鄰輪影響線(局部放大)圖,可看出,基線點選擇在距加載輪1.7 m處時,對于剛度在70~120 MN/m的軌道,影響線引起的誤差控制在0.02 mm以內(nèi)。對于剛度為50 MN/m的軌道,影響線引起的誤差控制在0.1 mm左右,相對于其接近2.4 mm的軌道變形,誤差可忽略不計。因此,3點弦測的弦長取為1.7 m。

圖8 加載輪+鄰輪影響線(局部放大)

3.3 實施方案

根據(jù)弦測法原理,為了同時檢測左右軌的鋼軌變形,系統(tǒng)總計需要12個傳感器,分布情況及編號如圖9所示。

圖9 軌道變形檢測系統(tǒng)組成

4 試驗驗證

4.1 加載力精度驗證試驗

將中間加載輪對更換為測力輪對,對加載后的輪軌力進(jìn)行連續(xù)監(jiān)測。在某重載鐵路進(jìn)行測試時垂向加載300 kN、速度60 km/h情況下測力輪對測得的波形如圖10(a)所示,左右輪的輪軌力均在150 kN上下波動,波動幅度大約5 kN。而正常情況下左右輪的輪軌都會有更大范圍的波動,圖10(b)所示。

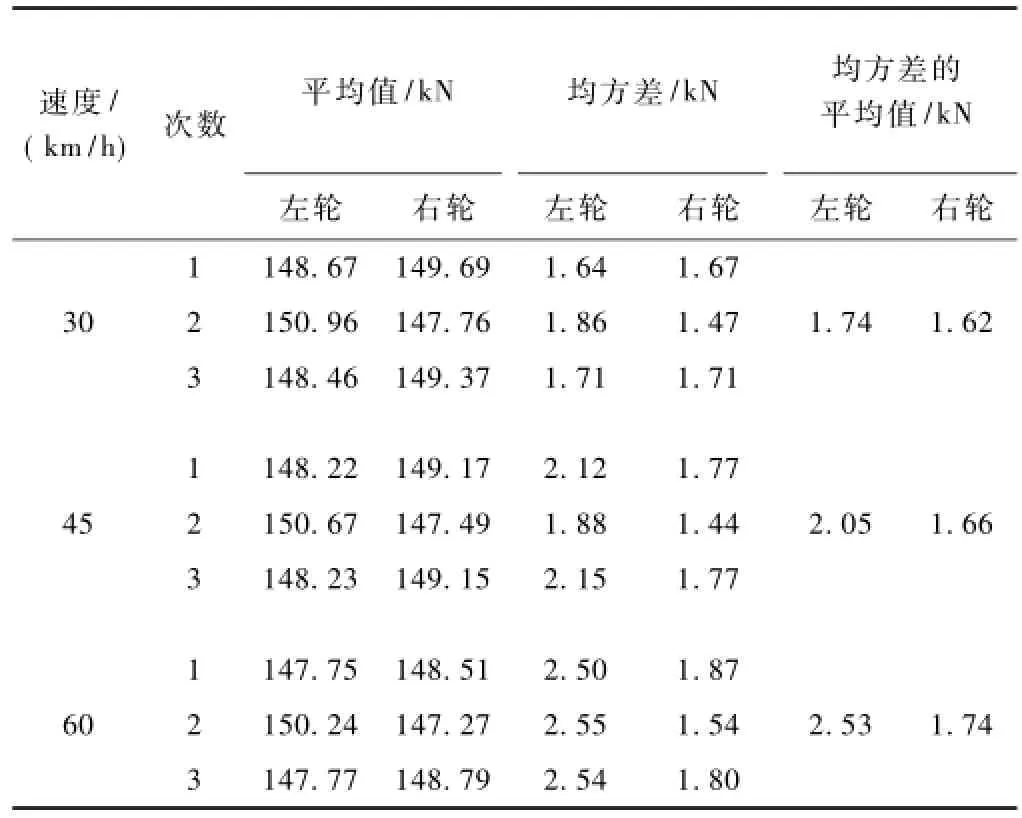

不同速度下多次測量的輪軌垂向力統(tǒng)計見表1。可見,在移動加載過程中不同速度下加載車能夠保持穩(wěn)定的垂向加載,但隨著速度的增加輪軌垂向力波動增大(均方差變大)。

考慮到測力輪對自身的測量精度為3%,可以認(rèn)為移動加載的最終精度優(yōu)于150×3%+5=9.5 kN,精度約為7%。美國TTCI的加載車的靜態(tài)加載精度為5%。一般動態(tài)加載精度要低于靜態(tài)加載精度,因此國內(nèi)加載精度已經(jīng)達(dá)到國際領(lǐng)先水平。

4.2 軌道變形精度驗證試驗

在測試過程中,對動力加載車和儀器車分別測得的弦測值波形進(jìn)行對比,見圖11,可見加載前后軌道高低的波形趨勢相同,說明上述測試原理可行,二者相減后得到的軌道變形可信。

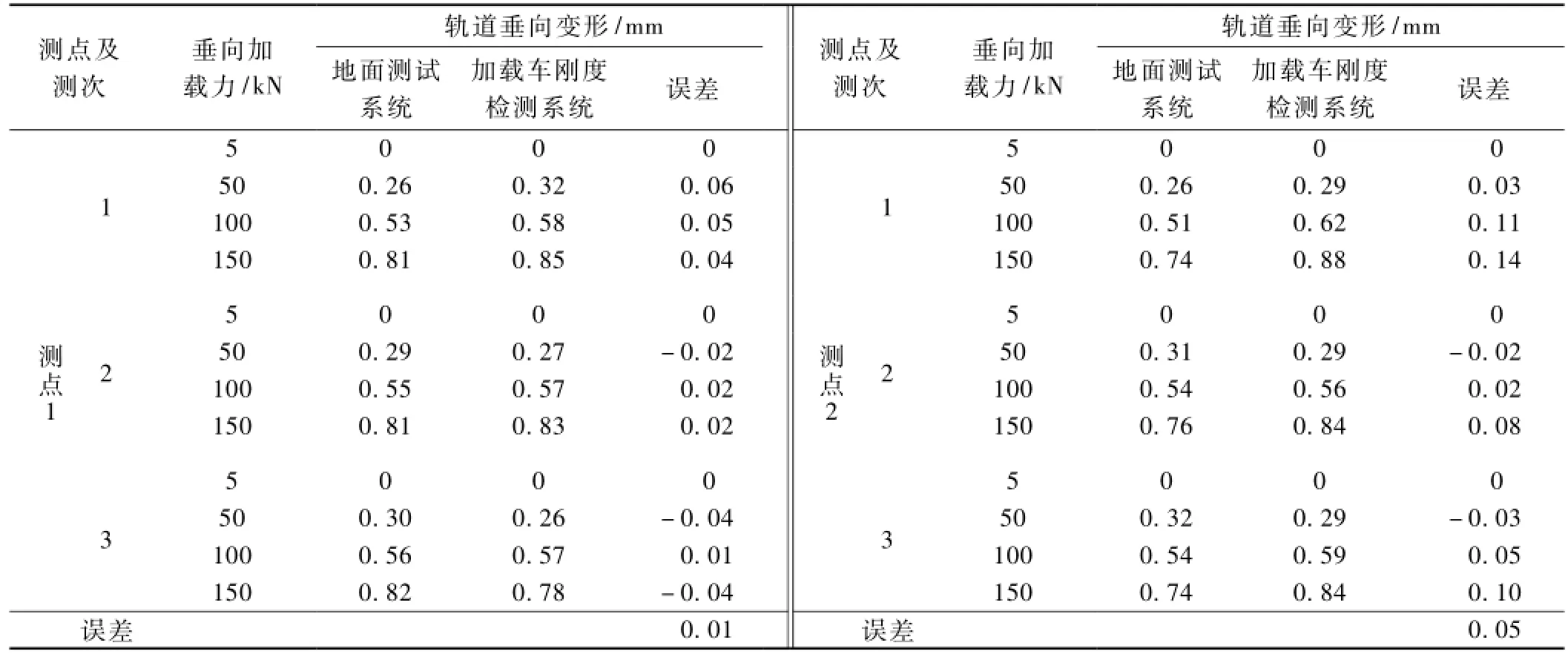

在無砟軌道的不同區(qū)段利用傳統(tǒng)的地面位移測試方法進(jìn)行了多次測量,并與加載車測試結(jié)果進(jìn)行對比,主要試驗數(shù)據(jù)見表2。

圖10 液壓控制得到的輪軌力與正常車輛得到的輪軌力對比

表1 150 kN加載不同速度下測力輪對輪軌垂向力統(tǒng)計

圖11 動力加載車和儀器車分別測得的弦測值波形

由表2可見,加載力在150 kN以內(nèi)時,加載車剛度檢測系統(tǒng)的垂向鋼軌位移檢測精度優(yōu)于0.1 mm。

表2 某無砟軌道區(qū)段不迥方法測得的鋼軌垂向位移對比

5 現(xiàn)場應(yīng)用

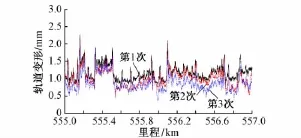

5.1 軌道剛度檢測重復(fù)性試驗

在現(xiàn)場對某區(qū)段進(jìn)行了三次測試,測試結(jié)果如圖12所示。三次測試得到的軌道變形量基本一致,趨勢完全吻合。可見,加載車軌道剛度測試數(shù)據(jù)具有良好的重復(fù)性,檢測系統(tǒng)穩(wěn)定可靠。

圖12 多次測試結(jié)果的重復(fù)性

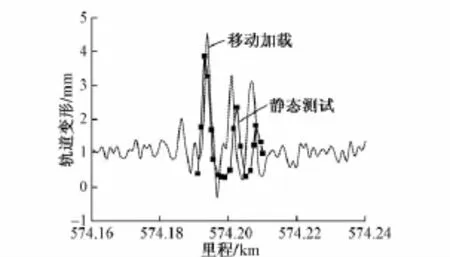

5.2 軌道剛度檢測有效性試驗

在進(jìn)行軌道剛度測試過程中發(fā)現(xiàn)多處軌道剛度薄弱點,然后在其中一處區(qū)段內(nèi)進(jìn)行了靜止加載對軌道變形進(jìn)行復(fù)核,具體結(jié)果如圖13所示。因此,加載車移動測得的軌道變形與靜止時測得的軌道變形有良好的一致性。

圖13 加載車移動和靜止時測試結(jié)果對比

6 結(jié)論

本文對加載車軌道剛度中兩個關(guān)鍵因素——加載力和軌道變形的動態(tài)檢測技術(shù)予以分析,結(jié)合現(xiàn)場試驗驗證和應(yīng)用情況,得出如下結(jié)論:

1)加載車通過改變液壓伺服作動器的剛度實現(xiàn)了對軌道施加恒定荷載的目的,荷載的控制精度達(dá)到了世界領(lǐng)先水平。

2)加載車采用雙弦測法對加載后的軌道變形進(jìn)行測試。利用常規(guī)的地面彈片式位移計評價軌道變形檢測系統(tǒng)的精度,在150 kN以內(nèi)時,加載車剛度檢測系統(tǒng)的垂向鋼軌位移檢測精度優(yōu)于0.1 mm。

3)加載車在現(xiàn)場多次測得軌道變形具有良好的重復(fù)性,可見加載車軌道剛度檢測系統(tǒng)穩(wěn)定性較好。

4)加載車靜態(tài)測試的軌道變形與動態(tài)測試結(jié)果有良好的一致性。

[1]THOMPSON R,MARQUEZ P,LI D Q.Track Strength Testing using TTCI's Track Loading Vehicle[J].Railway Track&Structures,2001(12):15-17.

[2]SHUST W,LI D Q,KALAY S.Track Loading Vehicle Research:An Update on Lateral Track Strength and Panel Shift tests[J].American Railway Engineering Association Bulletin 762,1998,98:420-429.

[3]BERGGREN E.Railway Track Stiffness Dynamic Measure-ments and Evaluation for Efficient Maintenance[D].Stockholm,Sweden:Royal Institute of Technology(KTH),2009.

[4]肖俊恒,王繼軍.移動式線路動態(tài)加載試驗車的研制[J].中國鐵路,2008(12):16-19.

(責(zé)任審編李付軍)

U216.3

A

10.3969/j.issn.1003-1995.2015.06.37

1003-1995(2015)06-0143-04

2015-01-15;

2015-03-20

中國鐵路總公司科技研究開發(fā)計劃項目(2014G009-A)

潘振(1982—),男,河北保定人,助理研究員,碩士。