基于Maxwell 壓鑄機用永磁同步電動機優化分析

楊國龍,黃開勝,陳文敏,鄭景東

(1.廣東工業大學,廣州510006;2.東莞電機有限公司,東莞523000;3.廣東電網有限責任公司湛江供電局,湛江524000)

0 引 言

近年來,隨著鑄造行業的迅速發展,壓鑄機是現代壓力鑄造生產中不可缺少的基礎技術設備。通常以壓鑄件的要求作為壓鑄機發展方向,對于壓鑄件的應用范圍很廣,在汽車等交通工具、機械、電子、電氣、通訊設備、精密儀表儀器、建筑構件、高檔家電、體育用品和日用品等諸多行業中,都大量采用了壓鑄件,其中用量最多的是汽車工業[1]。同時人們對壓鑄機的要求越來越高,要求壓鑄機節能、環保、結構緊密,而永磁同步電動機是一種新型的高效特種電機,具有結構簡單、體積小、重量輕、高效節能、功率密度高等特點,能夠廣泛應用于壓鑄機行業中[2]。

永磁同步電動機一直存在齒槽轉矩的問題,過大的齒槽轉矩會導致電動機的輸出轉矩波動較大,引起其振動和噪聲,更為嚴重的是影響電動機的性能,因此,削弱永磁同步電動機的齒槽轉矩是高性能永磁同步電動機在設計和制造過程中必須考慮和解決的關鍵問題[3]。

本文針對一款壓鑄機用永磁同步電動機存在較大的轉矩波動,首先分析永磁同步電動機齒槽轉矩產生原理,導出齒槽轉矩解析表達式。根據該款電動機的尺寸參數,利用Maxwell 2D 有限元軟件建立電動機有限元模型,通過對磁極的偏移角度進行掃描分析得出,對磁極偏移恰當的角度能明顯削弱電動機的齒槽轉矩[4]。根據優化后電動機尺寸參數試制樣機,利用電機測試平臺,測得樣機的性能得到明顯改善,同時驗證Maxwell 2D 有限元仿真軟件正確性。

1 永磁同步電動機齒槽轉矩的分析

1.1 齒槽轉矩產生原理

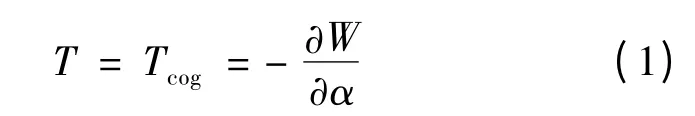

當永磁同步電動機繞組不通電時,永磁體與鐵心之間相互作用而產生的轉矩稱為齒槽轉矩。它由永磁體和電樞齒相互作用力的切向分量引起的,若永磁同步電動機的定、轉子之間有相對運動,基本能夠保持永磁體和永磁體極弧部分的電樞齒之間的磁導恒定,因此,該永磁體極弧部分對應的電樞齒周圍的磁場也幾乎保持不變,但是在一段由永磁體兩側面對應一個或兩個電樞齒組成的區域中,磁場儲能的變化是由于該區域磁導變化較大引起的,進而產生齒槽轉矩。在永磁電機繞組不通電時,其磁場能量W 對于定、轉子位置角α 的負導數被定義為齒槽轉矩,即:

1.2 齒槽轉矩的解析分析

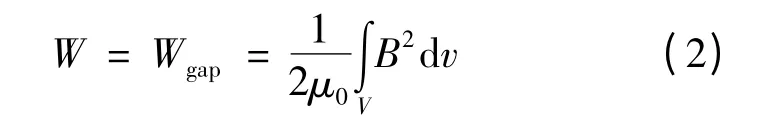

為便于分析,假設永磁材料的磁導率與空氣相同,永磁電機的電樞鐵心磁導率為無窮大,因此電動機內存儲的能量可近似為永磁體中儲存的磁場能量和電動機氣隙的磁場能量疊加,可表示:

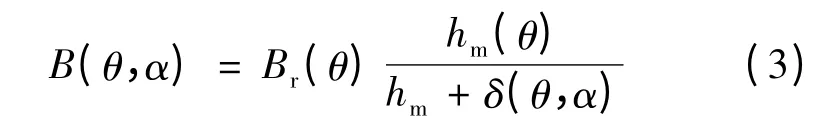

永磁同步電動機的永磁體性能、結構尺寸以及定、轉子之間的相對位置決定其磁場能量,氣隙磁密沿電樞表面分布可近似表示:

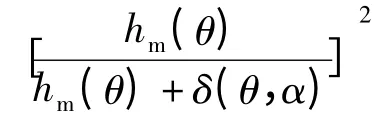

把式(3)代入式(2)進行整理,又可以表示:

1.3 磁極偏移與齒槽轉矩的關系分析

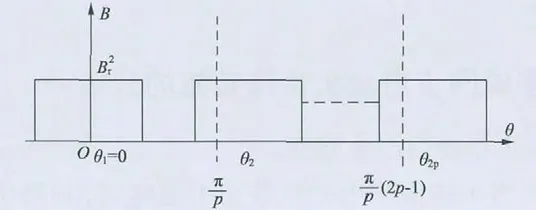

當永磁同步電動機的磁極進行磁極偏移后,在[-π,π ]上分別對(θ)和進行傅里葉分解,(θ)的分布情況如圖1 所示,其中p 為電機的極對數,θ1~θ2p分別為各個磁極所偏移的角度。

圖1 永磁體偏移時(θ)示意圖

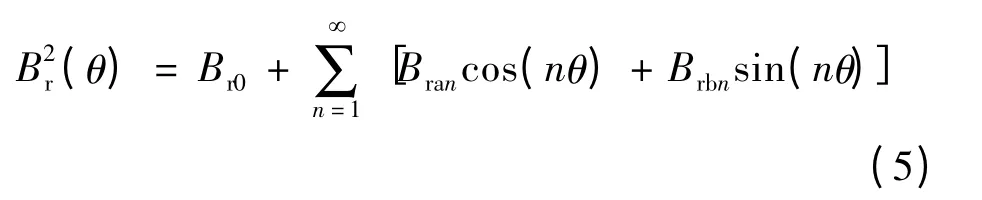

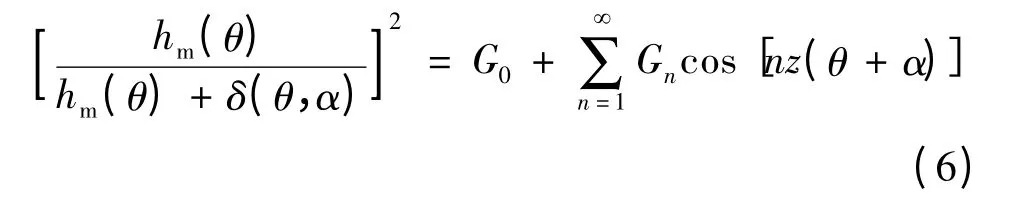

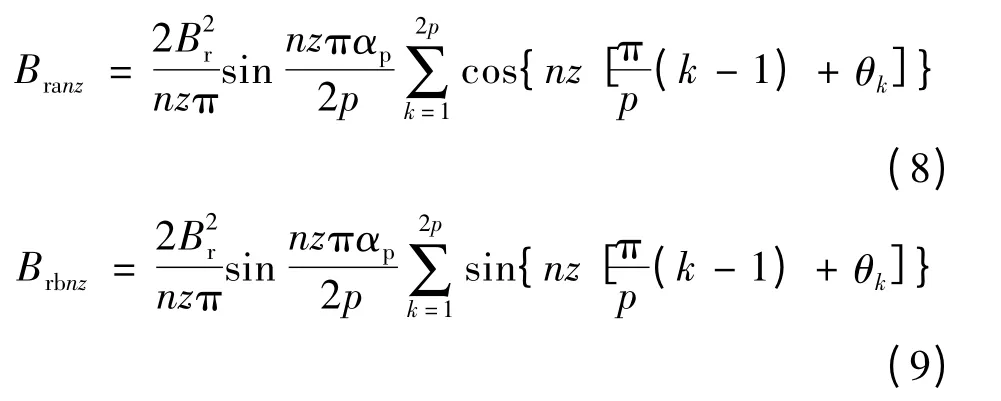

將式(4)~式(6)代入式(1),得到磁極偏移后齒槽轉矩的表達式:

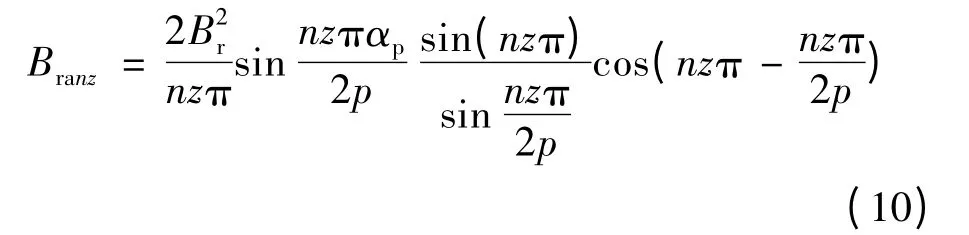

式中:LFe為電樞鐵心的長度;R1為電樞外徑;R2為電樞內徑;n 為使為整數的整數。Branz和Brbnz分別表示:

式中:dp為永磁體的極弧系數。當永磁體不偏移時(即θk=0),此時Branz的值恒為零,此時Branz可表示:

只有當n 為Np的倍數時,Branz才不為零,Np滿足:

式中:2p 為電機極數;z 為槽數;GCD(z,2p)為2p 和z 的最大公約數。

由式(8)~式(10)分析可知,當永磁體對稱分布時,n 只有取值為Np的倍數時,該次齒槽轉矩的諧波才不為零。由此可得,磁極偏移對槽極配合為整數的永磁電動機的齒槽轉矩削弱效果明顯[6]。

2 永磁同步電動機主要參數及有限元模型建立

根據公司給定一款壓鑄機用永磁同步電動機的尺寸參數,基于Maxwell 2D 建立該款電機有限元模型。

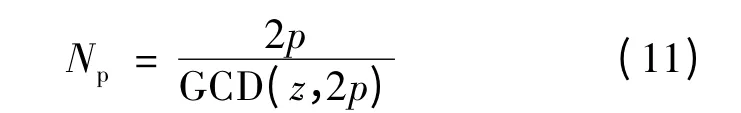

永磁同步電動機主要技術指標如表1 所示。

表1 主要尺寸參數和指標

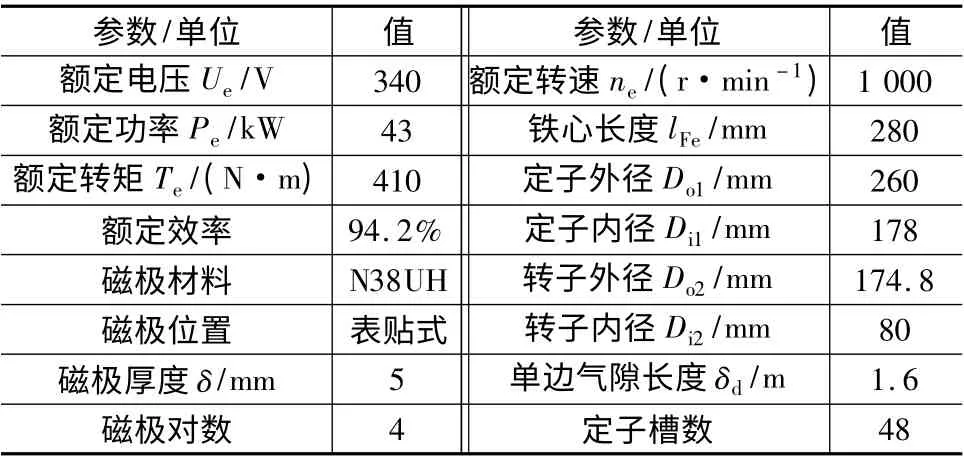

利用ANSYS/Maxwell 分析永磁同步電動機瞬態的電磁過程。首先建立永磁同步電動機的有限元模型,如圖1 所示。建模步驟如下:

(1)根據給定的電動機尺寸參數和主要技術指標,首先利用ANSYS/RMxprt 模塊對電動機進行設計,再將電動機從RMxprt 模塊導入Maxwell 2D 模塊生成二維有限元模型。

(2)在Maxwell 2D 有限元模型中對定子、轉子鐵心材料及磁鋼屬性分別進行重新設置。

(3)通過對電動機各自動生成的剖分尺寸分別進行細剖分,細分尺寸為自動生成剖分尺寸的1/3 ~1/4,使之達到合理的剖分效果,從而使得仿真結果更為精確。

(4)確定電動機在求解過程中的激勵源、運動部分及邊界條件。

(5)確定電動機的額定負載、求解時間和步長。

利用Maxwell 獲得空載和負載情況下電動機的各種性能數據,為了使電動機更加符合實際工況下的空載運行條件,若要對電動機的瞬態磁場進行空載仿真時,可設置電樞繞組的激勵為零。負載仿真時,電樞繞組的激勵設置為電流源,運動部分重新設置[7]。

圖2 永磁同步電動機有限元模型

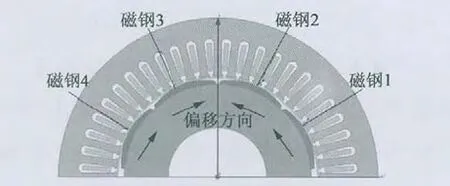

3 分析磁極偏移對永磁同步電動機齒槽轉矩影響

由于該款電動機磁極對稱分布,利用Maxwell有限元分析軟件,生成電動機1/2 模型。通過分析電動機磁極偏移不同角度時電動機齒槽轉矩變化的情況,從中找出最佳的磁極偏移角度使得齒槽轉矩最小。磁極偏移情況如下:磁極1、2 逆時針偏移,磁極3、4 順時針偏移,其中磁極2、3 偏移角度為θ1,磁極1、4 偏移角度為θ2,磁極位置及偏移方向如圖3所示。

圖3 磁鋼位置和偏移方向

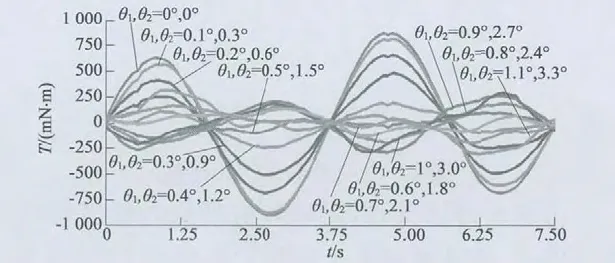

根據實際工況確定偏移角度θ1,θ2的關系,取θ2=3θ1,在Maxwell 中將磁極偏移角度設為變量,并對偏移角度進行掃描,得到齒槽轉矩最小的偏移角度,齒槽轉矩優化曲線如圖4 所示。

圖4 齒槽轉矩優化曲線

根據齒槽轉矩優化曲線圖,記錄每一組[θ1,θ2]齒槽轉矩峰值的大小,選擇齒槽轉矩峰值最小的一組[θ1,θ2]作為磁極偏移的最佳角度,如表2 所示。

表2 磁極偏移的齒槽轉矩峰值表

由表2 可以看出,電動機齒槽轉矩峰值并不是隨著磁極偏移的角度增大而單調遞減。而是隨著偏移的角度不斷增加而齒槽轉矩峰值逐漸變小,從而達到最佳的偏移角度,當偏移角度大于最佳偏移角度時,偏移的角度增加會使齒槽轉矩的峰值也逐漸增大。因此,存在一個最佳的偏移角度,使得齒槽轉矩峰值最小,此時當磁極θ1偏移角度為0.5°,磁極θ2偏移角度為1.5°時,齒槽轉矩峰值僅為0.104 N·m[8]。

4 永磁同步電動機有限元仿真結果分析

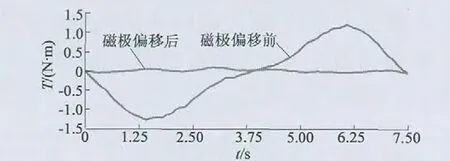

通過有限元分析軟件掃描及分析磁極偏移的角度,選取一組最佳偏移角度使得齒槽轉矩達到最小作為磁極偏移的角度,將永磁同步電動機磁極未偏移和偏移合適角度的齒槽轉矩進行對比,如圖5 所示。

圖5 磁極偏移前后齒槽轉矩曲線

由圖5 可得,電機磁極未偏移時齒槽轉矩峰值為1. 209 N·m,磁極偏移后齒槽轉矩峰值僅為0.095 4 N·m,齒槽轉矩峰值降低了1.11 N·m,磁極偏移后齒槽轉矩峰值僅占額定輸出轉矩0.023%。對磁極偏移后的電動機進行仿真分析,得到該電動機的輸出轉矩,如圖6 所示。

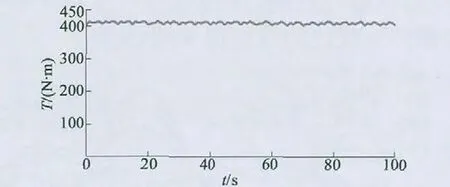

圖6 電動機輸出轉矩曲線

由圖6 得知,通過對該款電動機的磁極偏移合適角度后,使該電動機平均輸出轉矩為410.03 N·m,轉矩波動僅0.920 4 N·m,占額定轉矩0.22%,結果表明,該電機輸出轉矩平穩。

5 試制樣機并進行驗證

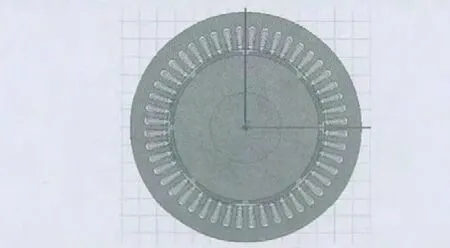

利用有限元分析軟件得到磁極偏移的最佳角度,根據公司給定該款永磁同步電動機的尺寸參數,采用磁極最佳的偏移角度對磁極進行偏移,制作樣機,如圖7 所示。

圖7 樣機定、轉子結構圖

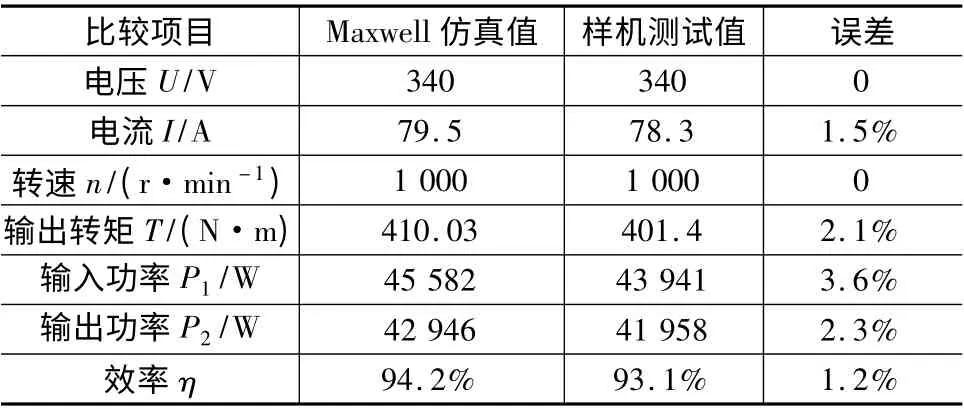

給該電動機施加340 V 相電壓,利用電動機的實驗平臺對樣機的性能進行測試,得出實驗數據,將樣機測試數據與Maxwell 2D 仿真結果進行對比,如表3 所示。

表3 Maxwell 仿真值與樣機測試值

由表3 對比分析可得,Maxwell 軟件的仿真值與樣機測試值比較接近,誤差均在5%以內,電動機的性能滿足給定要求。

6 結 語

本文針對一款壓鑄機用永磁同步電動機存在較大的齒槽轉矩,從而引起電機輸出轉矩波動較大,采用磁極偏移方法降低電機齒槽轉矩,利用Maxwell軟件分析獲得該款電機磁極偏移的角度,通過對磁極偏移合適角度使齒槽轉矩降低1.11 N·m。根據電機尺寸,制作樣機并進行試驗驗證,樣機測試值與Maxwell 仿真值的誤差在5%以內,在工程允許范圍內,因此,對永磁同步電動機的磁極偏移合適角度后,電機運行平穩,各項性能良好。目前,該款電機已小批量生產,電機實際使用效果良好,得到用戶的認可及好評。

[1] 孟岳.基于有限元與人工神經網絡方法的壓鑄機結構優化的研究[D].合肥:合肥工業大學,2011.

[2] 暨綿浩.永磁同步電動機及其調速系統綜述和展望[J]. 微特電機,2007,35(3):49-52.

[3] 譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2011.

[4] 楊玉波,王秀和,張 鑫,賀廣富.磁極偏移削弱永磁電機齒槽轉矩方法[J].電工技術學報,2006,21(10):22-25.

[5] 王秀和.永磁電機[M].北京:中國電力出版社,2010.

[6] 劉婷. 表貼式永磁同步電機齒槽轉矩削弱方法研究[D]. 長沙:湖南大學,2012.

[7] 趙博,張洪亮.Ansoft12 在工程電磁場中的應用[M]. 北京:中國水利水電出版社,2010.

[8] 郭仁,黃守道,高劍,等.一種基于磁極偏移的永磁電機齒槽轉矩最優削弱方法[J].微特電機,2010,38(10):31-33.