尿素裝置系統入塔CO2調節閥控制方案的優化

索治斌 董仲喜

(河南能源化工集團安化公司,河南 安陽 455133)

河南能源化工集團安化公司的第二套合成氨裝置投運至今已有16年之久,其尿素生產系統采用的是意大利斯納姆公司的工藝技術,控制系統采用的是浙大中控的DCS控制系統,目前整個生產系統及其控制系統運行穩定。但是,該裝置的入尿素合成塔CO2調節閥存在關閉速度較慢,還有經常關不到位的現象,需要工藝人員去現場通過調節閥的手輪進行關閉;而調節閥的電氣轉換器與電磁閥采用串聯配置也存在一定的安全風險,一旦聯鎖電磁閥或電氣轉換器中的任何一個環節出現故障,調節閥就會失控而引發生產事故;而且,電磁閥的功耗大,易出現線圈發熱燒損,從而造成調節閥關閉引起系統停車事故。為此,公司決定組織技術力量對其控制方案和聯鎖保護系統進行優化改造,以確保生產的安全穩定進行。

第二套尿素裝置系統的入尿素合成塔CO2調節閥位號為HV9201,在生產使用中要求正常生產時該閥處于全開位置,當系統停車或系統超壓聯鎖急停時要求該閥立即處于關閉狀態,以保證合成塔內的物料不產生回流,避免合成塔內尿液堵塞管線。也就是說該調節閥只要求有全開和全閉兩個位置即可,將其作為兩位閥使用。

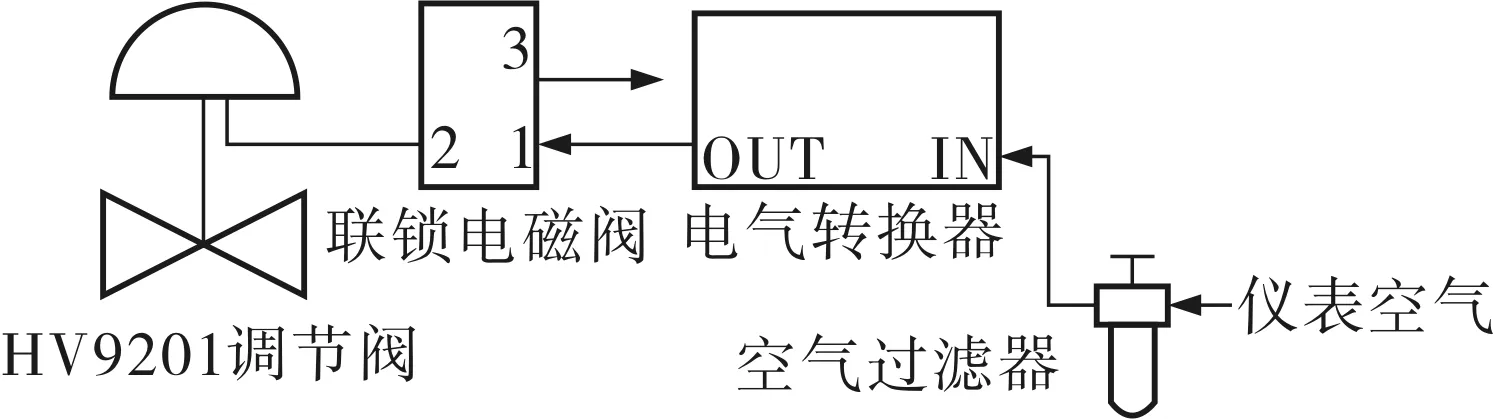

HV9201調節閥原設計采用一臺電氣轉換器串聯一個超壓聯鎖保護用的電磁閥實現其控制目的,如圖1所示。實際控制過程為:當HV9201調節閥需要打開時,DCS輸出20mA電流信號使電氣轉換器輸出氣源信號,經過聯鎖電磁閥的內部氣路1至氣路2進入調節閥的氣缸使調節閥打開;需要調節閥關閉時,DCS輸出4mA電流信號使電氣轉換器停止輸出氣源信號,執行機構膜頭內的壓縮空氣經過電磁閥的氣路3放空,使調節閥關閉。但是,一旦系統超壓而聯鎖保護電磁閥失電,則聯鎖電磁閥氣路1至氣路2斷開、氣路2至氣路3接通,直接切斷電氣轉換器輸出的氣源信號,并將調節閥執行機構膜頭內的壓縮空氣放空,讓調節閥關閉。需要注意的是:聯鎖電磁閥的工作方式為,當電磁閥不帶電時,電磁閥的氣路2至氣路3導通,氣路1至氣路2斷開;當電磁閥帶電時,氣路2至氣路3斷開,氣路1至氣路2導通。

圖1 原HV9201調節閥控制原理

但是在運行過程中,發現該設計存在3個問題:一是該調節閥執行機構的膜頭容積較大,在生產中當調節閥需要關閉時需要通過電氣轉換器向外排氣,其關閉速度較慢,常常有關不到位的現象,工藝人員經常要到現場通過調節閥的手輪進行關閉;二是調節閥的電氣轉換器與電磁閥采用串聯配置也存在一定的安全風險,一旦聯鎖電磁閥或電氣轉換器中的任何一個環節出現故障,調節閥就會失控而引發造成生產事故;三是聯鎖電磁閥線圈供電電壓為220V(AC),其功耗大,線圈發熱,生產裝置正常運行時電磁閥長期帶電,調節閥全開,易出現線圈發熱燒損,從而造成調節閥關閉引起系統停車事故。

2 優化

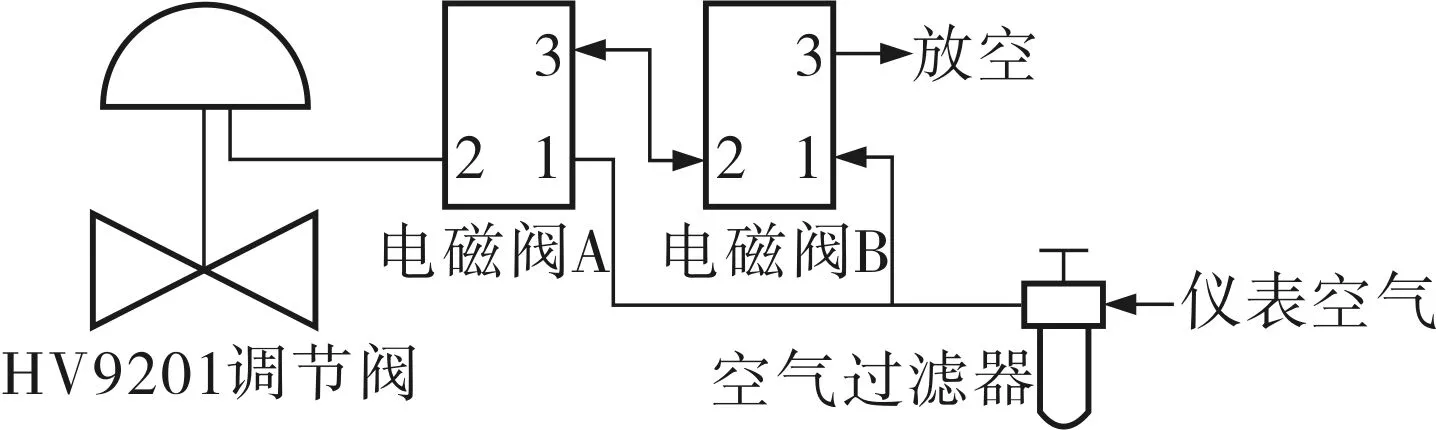

在原控制回路中HV9201調節閥只需要全開和全關兩位式調節,因此決定僅使用電磁閥直接控制調節閥的開關,因為電磁閥的氣源流通能力相對電氣轉換器較好,能夠較好地實現HV9201調節閥的快開和快關。為此,將原控制回路中的電氣轉換器去掉,同時為了彌補一個電磁閥控制存在的不可靠和不安全性,故采用了兩個相同的電磁閥進行雙投供氣(圖2)。改造方案中選用的是ASCO先導式電磁閥,該閥線圈的供電電壓為24V(DC),功耗低、發熱量小,允許長期帶電工作,同時對DCS控制系統編程組態時,將兩個DO通道輸出分布在不同的兩個DO卡件上,以確保其中的一個電磁閥或DO輸出通道發生故障時,另外一個電磁閥能夠保證對HV9201調節閥控制的正常實現。

圖2 改造后的HV9201調節閥控制原理

控制原理說明:電磁閥A和電磁閥B在不帶電的狀態下,氣路1至氣路2斷開,氣路2至氣路3導通;得電時氣路1至氣路2導通,氣路2至3氣路斷開。當調節閥需要打開時,電磁閥A和電磁閥B同時得電,這時電磁閥A的壓縮空氣從氣路1至氣路2進入調節閥氣缸,使閥門打開,電磁閥B的氣路1至氣路2雖然也導通,但是電磁閥A的氣路2至氣路3是斷開的,所以電磁閥B的壓縮空氣并不能進入調節閥的氣缸;當調節閥需要關閉時,電磁閥A和電磁閥B失電,電磁閥A和電磁閥B的氣路1至氣路2斷開,氣路2至氣路3導通,調節閥氣缸內的壓縮空氣通過電磁閥A的氣路2至氣路3進入電磁閥B的氣路2至氣路3快速放空,使調節閥快速關閉。

調節閥需要打開或者保持打開時,電磁閥A和電磁閥B同時得電,如果電磁閥A失電或者出現得電拒動故障時,電磁閥A的氣路1至氣路2斷開、氣路2至氣路3是導通的,這時電磁閥B得電,氣路1至氣路2導通,通過電磁閥A的氣路3至氣路2進入調節閥的氣缸,使調節閥打開或者保持打開狀態;如果電磁閥B失電或者出現得電拒動故障時,電磁閥B的氣路1至氣路2斷開,氣路2至氣路3是導通的,這時電磁閥A得電氣路1至氣路2導通,使調節閥打開。當需要關閉時,電磁閥A的氣路2至氣路3導通,通過電磁閥B的氣路2至氣路3放空,調節閥可以快速關閉。

根據電磁閥的工作原理,電磁閥不帶電時,電磁閥內的彈簧將使電磁閥的閥芯復位(屬機械復位),因此電磁閥不帶電時,氣路1至氣路2不斷開、氣路2至氣路3不導通的情況很少出現。所以調節閥需要關閉或者保持關閉時,電磁閥A和電磁閥B故障導致調節閥關閉不了的現象基本可以排除。

除此之外,在保證滿足工藝生產對HV9201調節閥開關的需求外,將超壓聯鎖保護程序在DCS內部也進行了編程組態,將超壓聯鎖保護動作指令與HV9201閥門開關指令串聯,只有系統沒有超壓的情況下,該調節閥的控制作用才能輸出,一旦系統出現超壓則DCS組態的超壓聯鎖保護指令動作執行,使電磁閥A和電磁閥B同時斷電,關閉調節閥HV9201。而且這些指令的動作全部使用的是DCS內部的軟指令實現,減少了外圍繼電器等硬件的使用,有效降低了設備故障對HV9201調節閥控制帶來的影響。

確定了優化方案后,利用第二套合成氨尿素系統短停的機會,實施了HV9201調節閥的控制回路的優化方案,經過反復調校試驗,確認安全可靠后,在尿素系統開車時正常投運。經過近半年的現場運行,證實控制方案進行改造后的HV9201調節閥動作準確可靠,圓滿實現了改造目標。

3 結束語

經過上述優化改造后,既滿足了工藝對HV9201調節閥的控制要求,也比較合理安全地消除了過去存在的種種安全隱患,而且改造中所選用的ASCO兩位三通電磁閥的閥體本身具有手動旋鈕控制,可以很方便地在現場直接控制電磁閥氣路的切換,一旦兩個電磁閥同時出現故障,操

作人員可以直接旋轉電磁閥手動旋鈕就可以控制調節閥的打開,省時又省力。

該創新優化方案只需要將DCS系統中HV9201控制回路輸出的電氣轉換器的4~20mA的AO(模擬輸出)信號組態成兩路同時控制電磁閥A/B動作的DO(數字輸出)信號,將原來的超壓聯鎖控制指令與調節閥的開關控制指令串聯便可以實現。僅在原來的控制回路的基礎上去掉一個電氣轉換器同時增加一個電磁閥,將原電氣轉換器的控制電纜連接到新增的電磁閥上即可,無需投入太多經費就可以實現對原有的控制方式的優化。此種改造方案也完全可以運用到其他生產系統重要的調節回路當中,以保證重要儀表設備的可靠穩定運行。