LNG低溫閥門安全服役性能研究

孟 波 劉 隆 王 啟

(1.北京石油化工學院機械學院;2.北京化工大學機械工程學院)

近年來隨著我國LNG行業的發展,行業的安全問題也逐漸被人們關注。LNG所具有的物理特性導致與LNG有關的儲運設備處在低溫高壓的工作環境中,因此設備極易發生破壞泄漏,進而造成爆炸事故,對周圍環境、人員和設備有極大的危脅。例如2009年2月6日12時,上海洋山深水港LNG項目工地發生爆炸事故,導致工人1死16傷。

LNG低溫閥門在LNG行業中應用廣泛,其工作條件為低溫高壓,且溫度和壓力會隨著閥門的開啟與關閉不斷變化,容易造成材料疲勞,導致泄漏進而引起火災爆炸事故,因此LNG低溫閥門是整體工藝中危險性較大的單元,需對其安全服役性能進行重點分析研究。

1 數學模型建立

1.1傳熱問題有限元理論

在自然界和工程實際中發生的大量傳熱現象,按其傳熱方式或形式基本可分為熱傳導、對流和熱輻射。這3種傳熱方式可以單獨出現,也可以同時發生[1]。

系統能量守恒方程在直角坐標系中可表示為:

(1)

式中c——介質的比熱容,J/(kg·K);

k——介質的導熱系數,W/(m·K);

qr——單位容積的熱產生率,即內熱源或內熱匯,J/m3;

T——溫度,K;

ρ——介質的密度,kg/m3。

傳熱的邊界條件有3類。第一類BC(S1)(Dirichlet條件,即在邊界上給定溫度值):

(2)

第二類BC(S2)(給定熱流密度的Neumann條件):

(3)

第三類BC(S3)(給定對流換熱的Neumann條件):

(4)

nx、ny、nz——外邊界法線的方向余弦;

t——時間,s;

T∞——環境溫度,K;

在實際工程中,第二類和第三類邊界條件難以滿足,因此,在處理實際工程問題時可以將這兩個條件耦合,其表達式為:

(5)

?Ω=S1+S2+S3

1.2熱應力有限元理論

物體內存在溫差會引起熱膨脹,熱膨脹的物體的物理方程為:

(6)

式中αT——熱膨脹系數,K-1;

ΔT——物體內溫差,K。

2 研究對象和方法

2.1數值模擬計算模型的構建

預分析的超低溫閥門為DN25mm超低溫截止閥,查找《機械設計手冊》確定閥門結構長度為230mm,依據《ASME鍋爐壓力容器規范》確定閥體壁厚25mm,根據材料熱傳導有關公式計算確定閥頸長度為150mm。按照以上參數和BS6364標準,利用Auto CAD和Auto Inventor繪圖建模軟件對截止閥進行三維建模,由于閥門呈中心面對稱,因此建模時選取其對稱的一半,網格劃分采用熱分析單元SOLID 87智能劃分網格,三維模型如圖1所示。

圖1 超低溫截止閥三維模型

2.2重要參數和邊界條件設定

由于超低溫截止閥的內部輸運超低溫LNG,而外部與常溫空氣接觸,因此閥門結構內部存在較大的溫差。根據材料學規律可知,材料的許多物性參數都會隨材料本身溫度的變化而變化,因此在模擬過程中,需要根據溫度變化來設定相應溫度下的材料物性參數,以使模擬結果更加精確。在此,超低溫截止閥所用的主體材料為316L奧氏體不銹鋼,密度7 970kg/m3為不變量,其他物性參數隨溫度的變化情況為[2]:40、80、150、300K下導熱系數分別為5、8、11、15W/(m·K);77、100、300K下比熱容分別為190、251、490J/(kg·K);77、295K下熱膨脹系數分別為13.0×10-6、15.8×10-6K-1,彈性模量分別為209、195GPa,泊松比分別為0.283、0.294。

在溫度場分析過程中,閥門外表面的熱邊界條件設置為外環境溫度295K,對流換熱系數為10W/(m2·K),Stenfan- Bolzman常數為5.67×10-8;閥門流道內表面熱邊界條件溫度設定等于介質溫度77K;閥門關閉時,在與低溫介質接觸的一側上施加溫度載荷77K,而在與低溫空氣接觸的一側,邊界條件可設置為溫度載荷77K,對流換熱系數為6W/(m2·K),Stenfan- Bolzman常數為5.67×10-8;對稱面可看作為絕熱面,因此其邊界條件設置為絕熱邊界條件。

在熱應力分析過程中,閥門工作時,流道內壁上壓力載荷設置為介質壓強1MPa,閥門中性面上施加對稱約束,閥門左右兩端面上施加全約束。

3 計算結果與分析

3.1溫度場分析

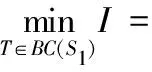

對閥門施加溫度載荷與相應邊界條件并進行數值模擬計算,得到溫度場分布云圖如圖2所示。

如圖2a所示,截止閥開啟時,截止閥閥體部位流道內表面與低溫LNG持續接觸,使該部位始終保持在低溫狀態,溫度接近LNG溫度;沿閥頸軸向方向上,隨著與流道距離逐漸增大,低溫介質對閥門的熱傳導影響逐漸減小,與此同時閥門外表面與外環境空氣接觸,相互發生對流傳熱與輻射傳熱,而這對閥門溫度場分布的影響則在逐漸增大,在閥門內部和外部傳熱的共同作用下,閥門閥蓋以上的溫度場分布呈現出沿閥頸軸向方向逐漸增大的趨勢,并在轉盤處達到接近環境溫度的最大值。

圖2 溫度場分布云圖

如圖2b所示,截止閥關閉時,截止閥閥體部位流道內一側與低溫LNG接觸,在該處流道內表面的溫度接近LNG介質溫度,為閥門整體溫度場分布的最低溫所在;流道內另一側未與低溫LNG接觸,閥體與流道內部的空氣發生傳熱,同時閥門外部環境也會與閥體通過熱對流與熱輻射的方式發生熱量交換,在內外共同作用下,該側流道附近的溫度場與另一側有著明顯差異,越接近外表面溫度越高,且該側溫度場中最低溫度也高于介質溫度;其余部分溫度場分布與截止閥開啟狀態下相似,即沿閥蓋向上溫度逐漸升高,至轉盤處達到最大值。

對比開啟和關閉狀態下閥門的溫度分布可以發現,閥門工作時,隨著在開啟和關閉狀態間的變換,其內部存在溫度變化,最大溫差可達40K。這種溫度的往復變化可視為一種疲勞溫度載荷,長期作用在閥門上會導致閥門材料疲勞,降低閥門安全服役性能,減少其使用壽命。

3.2熱應力場分析

熱應力是由溫度改變引起的,但并非溫度改變就一定會伴隨著熱應力的產生,通常分為以下3種情況[3~5]:零件內部溫度均勻分布,但在外部的約束作用影響下,零件內由于溫度引起的變形受到約束限制,進而在內部產生熱應力;零件內部溫度呈不均勻分布狀態,該溫度差異導致零件內部各部分的熱膨脹量不同,這些形變量不一的部分彼此相互牽制,即產生熱應力;多個零部件組成的系統中,溫度場呈現不均勻分布時,會導致各零部件間產生溫差,溫差的存在使各零部件的熱膨脹量不等,進而相互間產生作用力,形成熱應力。

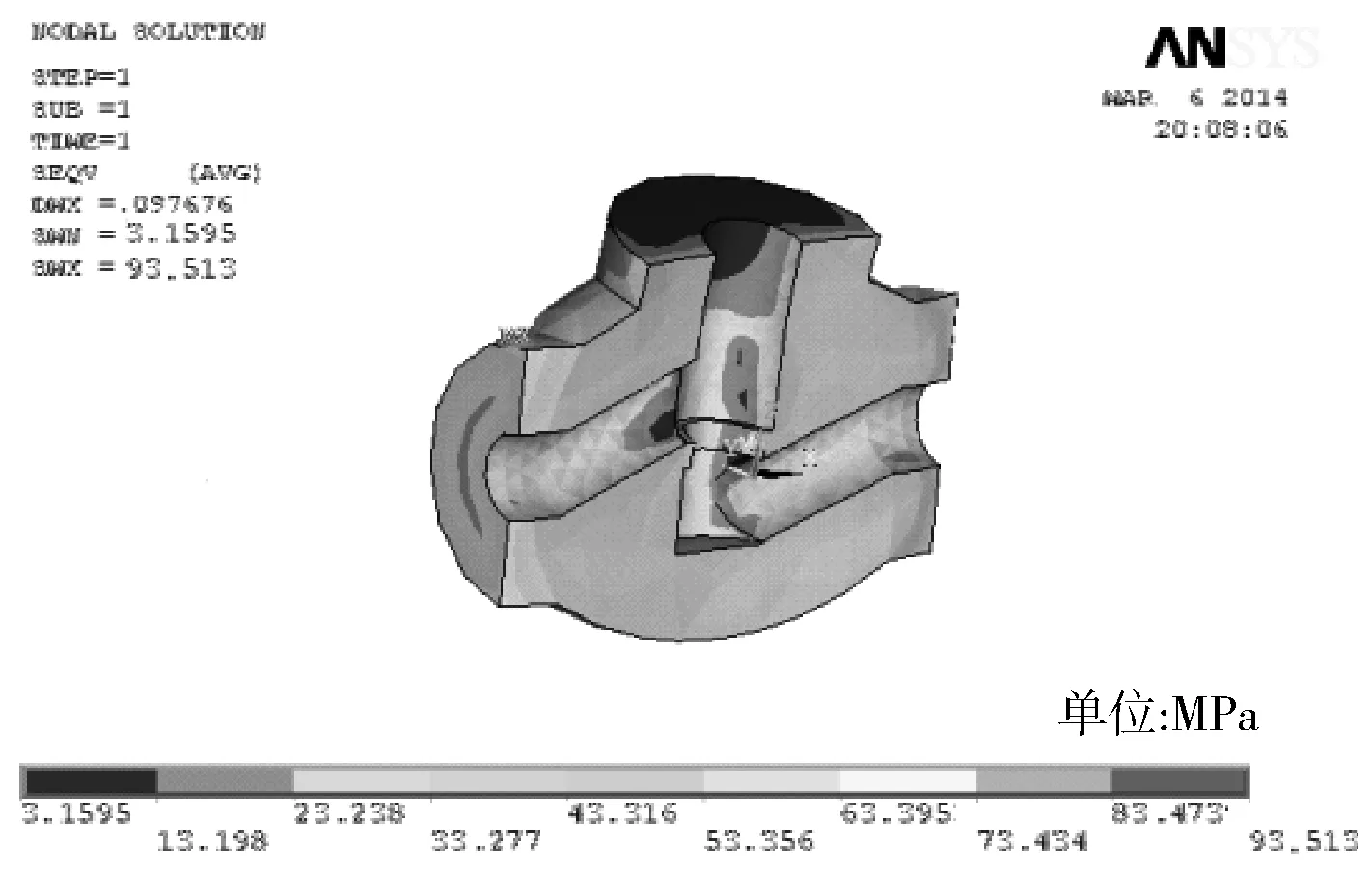

在超低溫截止閥中,存在著以上3種情況下產生的熱應力:閥體部位溫度分布比較均勻,無較大局部溫差,但由于與管道連接處的約束,使該處附近產生熱應力;閥蓋部分溫度分布不均勻且變化明顯,存在較大的局部溫差,于是在閥蓋部分內部形成熱應力分布;對于截止閥整體而言,其各零部件的溫度分布存在差異,各部件的熱膨脹量不同,相互間會產生熱應力。由于閥門的主要承壓部位在閥體中流道處,相對于其他部位,閥體內的局部應力將會更大,因此對熱應力的研究為針對閥體部分的熱應力分布研究。閥門開啟狀態下閥體熱應力分布云圖如圖3所示。

圖3 閥門開啟狀態下閥體熱應力分布云圖

從圖3可以看出,閥體部位的熱應力分布與其溫度場分布不同,呈現出不均勻分布的情況,觀察發現熱應力場分布呈現中間小、四周大的分布特征,且在與閥蓋和管道連接部分產生的熱應力達到最大值。這是由于在連接部位存在約束,限制了閥體內的熱膨脹,造成了該部位的熱應力較大,局部應力的存在會造成連接處發生應變,使局部形成較大縫隙,導致介質泄漏。

3.3熱應力分析與靜力分析結果對比

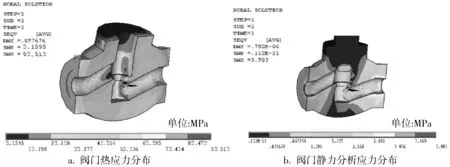

為了解由溫度變化引起的熱應力對閥門的影響程度,對閥門做靜力分析,將所得結果與熱應力分析結果進行比較,圖4所示為閥門熱應力分布云圖與其靜力分析應力分布云圖。

圖4 閥門熱應力分析與靜力分析結果對比

觀察兩者的應力分布可以發現,熱應力分析與靜力分析的應力分布均呈現出中間較小、向連接處逐漸增大且在連接處達到最大的特點,然而比較最大應力值可以發現,熱應力分析中的最大應力比靜力分析中最大應力大。靜力場單獨作用下,閥門內部產生應力集中的原因在于局部約束限制,使材料應變不均,彼此之間形成制約,進而在約束附近部位產生應力集中的現象,與在溫度應力耦合場作用下閥門應力分布情況相似。同時二者最大應力的不同說明了溫度變化會使閥門材料內部應力集中現象加強,從而加快閥門的破壞速度,減少其安全服役的時間。

3.4不同類型低溫閥門熱應力分析結果對比

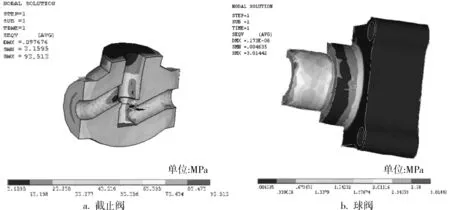

為驗證上述結論的普遍性,根據有關標準對超低溫球閥建模并進行數值模擬分析,其結果如圖5所示。

圖5 截止閥與球閥熱應力分析對比

觀察兩者的應力分布云圖可以發現,超低溫球閥的熱應力分布特點為接近管道連接處的應力大、遠離連接部位的應力較小,這與超低溫截止閥的熱應力分布特點相似。通過對不同類型超低溫閥門的熱應力分布情況的對比,可以得知在溫度應力耦合場的作用下,低溫閥門的熱應力分布主要集中于閥門與管道的連接部位,導致該部位發生較大應變,容易產生縫隙使內部介質發生泄漏,進而降低閥門的密封性能與安全服役性能。

4 結論

4.1超低溫截止閥在工作情況下,閥門內部溫度場分布不均勻,呈沿閥頸軸向方向上溫度逐漸升高的趨勢,且在開啟與關閉不同狀態下,閥門內局部溫度不斷發生變化形成溫度疲勞載荷,使閥門材料產生疲勞,進而降低閥門安全服役性能,降低閥門使用壽命。

4.2閥體熱應力分布呈現中間部位小、向管道連接處逐漸增大的分布狀態,熱應力主要集中在閥體與管道連接部位,此分布情況使連接處的應變較大,易產生縫隙發生介質泄漏,進而引發事故。

4.3對比熱應力分析和靜力分析結果發現,在溫度應力耦合場作用下,閥門內部應力集中現象較靜力場單獨作用時更為明顯,最大應力值更大,說明內部介質與外部環境的溫差會增加閥門材料的載荷,減小閥門的安全服役周期。

4.4將不同類型閥門的熱應力分布結果作比較,發現其熱應力場分布具有相似規律,說明溫度變化會降低閥門安全服役性能,在對LNG儲罐系統的設計和使用過程中需要重點關注這些關鍵部位。

[1] 張云峰,張彬,岳文彤.內罐泄漏條件下LNG混凝土儲罐預應力外墻模態分析[J].大慶石油學院學報,2008,32(6):86~89.

[2] 閻守勝,陸果.低溫物理實驗的原理與方法[M].北京:科學出版社,1985.

[3] 金滔,夏雨亮,洪劍平,等.低溫閥門冷態試驗的動態傳熱過程模擬與分析[J].低溫工程,2007,(4):35~38.

[4] 王方良.基于ANSYS的多閥管道的有限元分析及優化設計[D].南京:東南大學,2007.

[5] 丁小東,歐陽崢嶸,張緒德.低溫閥門冷態試驗的穩態傳熱模擬與分析[J].低溫與超導,2008,36(6):22~25.