熱泵余熱回收技術在糖廠生產中的應用研究

黃雄軍,溫亦欽,黃益雄,張思原,羅煥祥,蘇喜德,林春玲,黃慧玲

(1廣西來賓永鑫糖業有限公司,廣西來賓546100;2廣西永鑫華糖集團有限公司,廣西南寧530021;3廣西大學輕工與食品工程學院,廣西南寧530004)

0 前言

能源危機以及環境惡化問題已經成為國際社會關注的熱點。隨著我國人口激增以及國民經濟的快速發展,加劇了化石燃料的消耗與枯竭,造成生態環境嚴重污染。目前我國是世界上第2能源消耗大國,但能源的利用率不到 30%[1],遠遠落后于先進的發達國家。因此,節約有限的資源,減少能源的浪費,即加強工業生產中余熱、廢熱的回收利用,提高一次能源的利用率,是緩解能源危機、保護環境的根本措施,也是實現我國經濟增長方式從粗放型向節約型轉變的重要途徑。

糖廠是余熱資源豐富的能耗大戶,其中最大的熱能損耗在于蒸發和煮糖冷凝器的汁汽排放[2],其熱量通過循環水系統,從冷卻水塔排放到大氣中。這部分巨大的余熱熱量排放到大氣中,造成局部區域形成“熱島效應”。但由于這部分余熱資源溫度較低,一般都在45℃左右,人們對這部分能量的利用不夠重視,往往直接排放到大氣中。不但造成能源浪費,而且給環境帶來了熱污染。值得注意的是這部分熱量很大,如果能夠將這部分低溫熱源回收利用,不僅能夠提高糖廠的能源利用率,而且對保護環境有益。

熱泵是一種將低位熱源的熱能轉移到高位熱源的裝置。1824年法國科學家薩迪·卡諾(Sadi Karnot)首次提出“卡諾循環”理論,這成為熱泵技術的起源。1852年英國科學家開爾文(L. Kelvin)提出將逆卡諾循環用于加熱的熱泵設想。他第一個提出了正式的熱泵系統,當時稱為“熱量倍增器”[3]。之后許多科學家和工程師對熱泵進行了大量研究。目前熱泵以其能吸收環境熱能或回收低溫廢熱來高效制取中、高溫熱能的突出優勢,在余熱回收領域得到廣泛的應用。廣西來賓永鑫糖業有限公司利用成熟先進的吸收式熱泵系統進行低溫余熱回收,將45℃循環冷卻水熱量回收制得80℃熱水作為混合汁的二級加熱熱源,并引用蒸發末效汁汽廢熱或者蒸發Ⅱ效汽凝水熱量作為混合汁的一級加熱熱源,全面回收末效汁汽和循環冷卻水中的余熱,滿足穩定的生產運行。

1 生產工藝熱水和末效汁汽余熱回收

1.1 原生產工藝熱水和末效汁汽流程

來賓永鑫糖業有限公司原生產工藝:首先由鍋爐燃燒蔗渣產生蒸汽供汽輪機組發電,同時得到約130℃乏汽供制糖生產過程中糖汁蒸發和煮糖使用。高溫乏汽經降溫器后作為糖汁加熱熱源,糖汁受熱沸騰,繼而產生大量的汁汽,前一效蒸發罐的汁汽作為下一效蒸發罐的熱源或者作為煮糖的熱源,而蒸發罐的末效汁汽以及煮糖產生汁汽溫度約70℃,由于溫度較低,不能直接作為糖汁加熱熱源而進入水噴射冷凝器冷凝,其凝結水與冷卻水一起排至冷卻塔冷卻后循環使用。加熱蒸汽或者蒸發汁汽由于放出潛熱溫度下降,凝結成水。I效汽凝水溫度約120℃,由于水質好,常作為鍋爐補充用水,II效汽凝水溫度約110℃,II效以及后面各效汽凝水混合作為制糖工藝用水。

1.2 工藝熱水和末效汁汽余熱回收工藝流程

目前我區多數糖廠蒸發罐排入冷凝器的汁汽量對甘蔗比例約為5%~7%,個別較低的為2%~4%,比國外先進糖廠高很多[4]。大量的汁汽進入冷凝器,不但增加了冷卻水用量,而且汁汽帶走大量熱量。升溫后的冷卻水需利用冷卻塔對其降溫才能循環使用,冷卻水進冷卻塔溫度約為45℃,出冷卻塔溫度降為32℃,這不僅導致其中大量的熱能被浪費掉,且還造成水資源的浪費。為了合理地利用這些余熱熱量,來賓永鑫糖業有限公司提出了全面回收及利用糖廠末效汁汽、II效汽凝水以及冷卻循環水余熱的工藝方案。

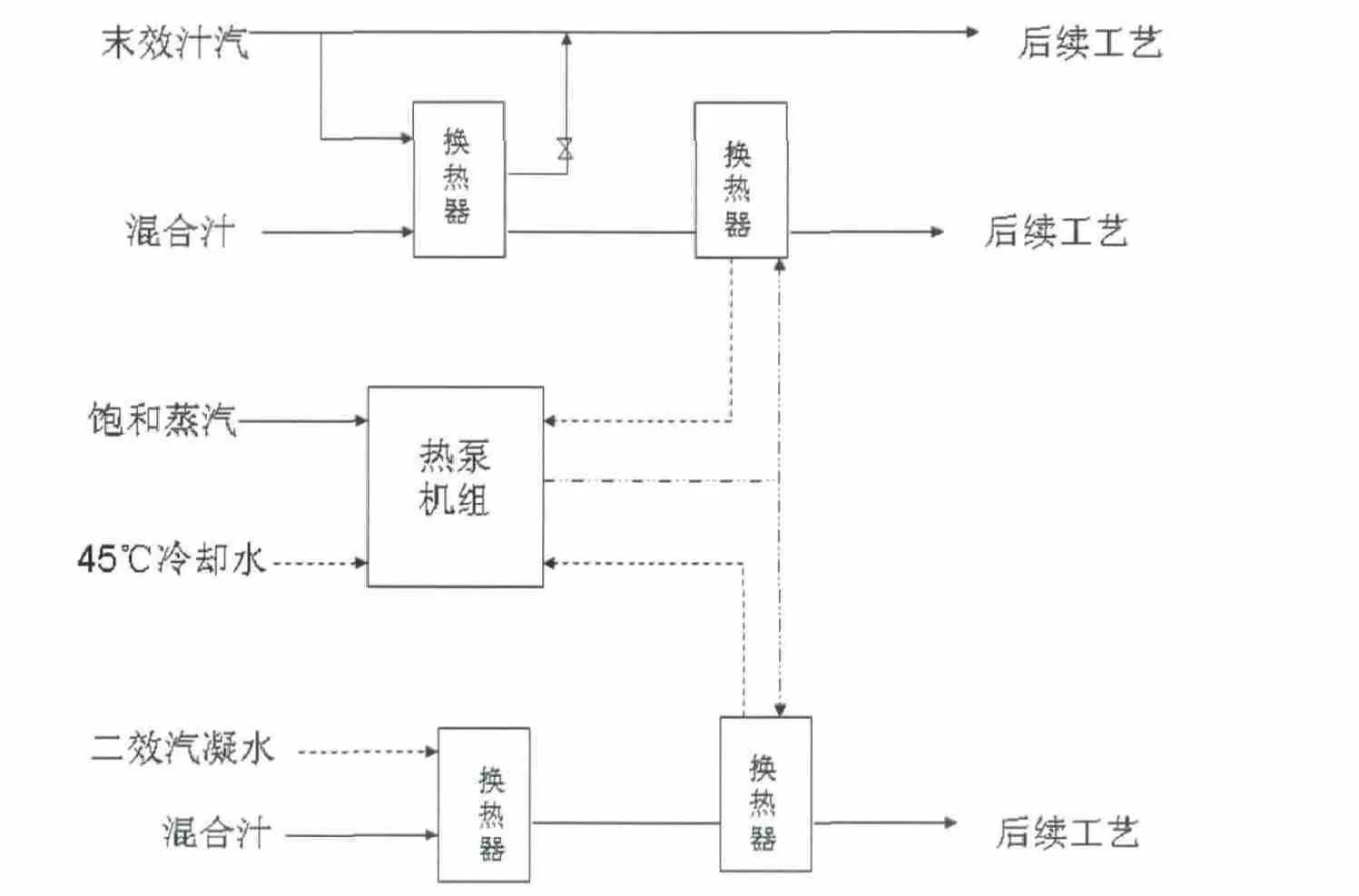

原有工藝混合汁要求從35℃加熱到70℃,分兩級加熱,混合汁一級加熱抽用蒸發IV效汁汽,二級加熱抽用蒸發III效汁汽。新余熱回收方案改為:混合汁的一級加熱熱源引用蒸發末效汁汽或蒸發II效汽凝水,加熱混合汁從35℃到45℃。采用熱泵系統回收45℃冷卻循環水余熱,以少量飽和蒸汽作為驅動熱泵的動力而獲得大量80℃高溫熱水作為混合汁二級加熱的熱源,將混合汁從45℃加熱到70℃,以減少加熱器的蒸汽用量,部分取代冷卻塔,節約冷卻水用量,降低冷卻塔負荷,從而達到節能的目的。回收及利用糖廠末效汁汽、Ⅱ效汽凝水以及冷卻循環水余熱工藝流程示意圖見圖1。

2 熱泵系統

2.1 熱泵系統的組成

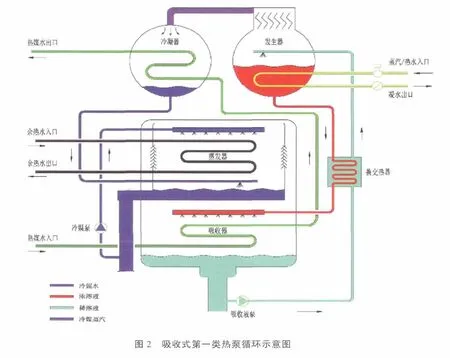

熱泵系統主要是由冷凝器、發生器、蒸發器、吸收器、熱交換器組成(圖2),采用的是溴化鋰吸收式熱泵即第一類吸收式熱泵,熱泵機組的效率COP為1.7~2.48之間,即消耗1 kJ的高溫驅動熱量,可從低溫余熱源中提取1.7~2.48 kJ的熱量。

2.2 熱泵系統工作原理

圖1 末效汁汽、II效汽凝水以及冷卻循環水余熱回收利用工藝流程示意圖

第一類吸收式熱泵循環的基本工作原理[5]:利用飽和蒸汽加熱發生器中溴化鋰-水工質對溶液,稀溶液經過加熱產生高溫高壓的循環水蒸汽,進入冷凝器;水蒸汽在冷凝器中凝結放熱,變成高溫高壓的循環水進入節流閥,經節流閥后變成低溫低壓的飽和汽液混合物,然后進入蒸發器;在蒸發器中飽和汽液混合物吸收了循環冷卻水的熱量變成水蒸汽,進入吸收器;在吸收器中,循環水蒸汽被溴化鋰-水工質對溶液吸收,吸收后的工質對溶液經熱交換器升溫后被不斷泵送到發生器。在發生器中,溶液因為被加熱濃縮變成濃溶液,濃溶液經過換熱器降溫后被不斷放入吸收器,這樣就完成了吸收式熱泵循環。其中在冷凝器中循環蒸汽凝結放熱,升溫的熱水作為加熱熱源。

3 熱泵余熱回收系統生產實踐

3.1 生產運行情況

2013/14 年榨季來賓永鑫糖業有限公司的余熱回收加熱系統經調試后進行了生產運行。該公司有2條生產線,新線甘蔗處理能力330 t/h,舊線處理能力170 t/h,具體運行新線混合汁流量280 t/h、舊線混合汁流量160 t/h。新線余熱回收系統于3月17日10:20時正式啟用,一級加熱熱源為末效汁汽,可將混合汁由23℃提高至40~45℃;二級加熱熱源用熱泵機組制得熱水,熱水量約為500 t/h,溫度約75℃,熱泵機組平均耗廢汽量約4 t/h。經兩級加熱混合汁溫度可由23℃提高至65℃,基本達到設計要求,同時節省的III效汁汽抽去煮糖,糖漿濃度穩定。

舊線余熱回收系統于3月17日13:10時正式啟用,一級加熱熱源為末效汁汽,可將混合汁由23℃提高至40~45℃;二級加熱利用廠區內85℃熱水,可將混合汁由 40~45℃提高至 50~65℃。舊線III效汁汽抽往糖漿加熱器,糖漿可被加熱至80℃,達到工藝指標要求。

3.2 余熱利用基本計算

余熱利用項目運行過程,甘蔗榨量新線為 290 t/h,舊線為170 t/h,混合汁流量新線280 t/h、舊線160 t/h,混合汁溫度可由 23℃提至 65℃,升高 42℃。

新線混合汁吸收熱量:

Q1= 280×1000×3.69×42 = 43394400 kJ/h舊線混合汁吸收熱量:

Q2= 160×1000×3.69×42 = 24796800 kJ/h;耗用蒸汽的熱量:

Q3= 4×1000×2229.3 = 8917200 kJ/h;

余熱回收系統吸收的熱量:

Q1+ Q2- Q3= 43394400+24796800-8917200 =59274000 kJ/h;

熱泵機組耗廢汽參數 0.15 MPa,汽化潛熱2229.3 kJ/kg;混合汁比熱3.69 kJ/kg℃[6]。經生產查定余熱回收系統平均每小時電耗156 kW·h。扣除電耗實際回收熱量:

59274000-156×3600 = 58712400 kJ/h以上計算未計冷卻塔節能。

3.3 余熱回收效益

回收熱量折成含 45%水分蔗渣量,取熱效率70%:

58712400÷4.2 ÷2057÷1000÷0.70 = 9.7t/h;折成蔗渣打包率:

9.7÷(290+170) = 2.1%蔗。每榨萬噸甘蔗節約蔗渣量:2.1%×10000= 210 t。

采用這套余熱回收系統不僅避免了循環冷卻水余熱散失在自然界的空氣中,減弱其對環境形成局部“熱島效應”,而且通過該余熱回收系統的使用運行,每榨萬噸甘蔗相當可節約蔗渣210 t,有力地支援了蔗渣造紙發展,節約大量木材,對我區森林資源和生態環境的保護具有十分重要意義。

4 結論

來賓永鑫糖業有限公司熱泵余熱回收系統的生產試驗表明,利用熱泵系統回收糖廠余熱,取代原混合汁加熱系統是可行的,且具有顯著的節能效益,粗計每小時可回收熱量5.87×107 kJ,相當于節約蔗渣量9.7 t/h。熱泵機組在初期耗廢汽量約7 t/h,調試后廢汽流量降至約4 t/h。加熱后混合汁溫度受熱水流量穩定性影響較大,需加強控制管理。該余熱回收系統如能進一步磨合調試提高穩定性將會產生更大的節能效益。

[1] 邱中舉. 溴化鋰吸收式熱泵系統的研究[D]. 杭州:浙江大學,2011.

[2] 霍漢鎮. 糖廠節能的措施與方向[J]. 廣西蔗糖,2007(2):30-33.

[3] 陳東,謝繼紅. 熱泵技術及其應用[M]. 北京:化學工業出版社,2006.

[4] 施灝,陳民勇,趙儒偉. 蒸發末效汁汽余熱收集系統在糖廠的應用[J]. 廣西蔗糖,2011(3):23-26.

[5] 茹毅. 吸收式熱泵技術在工業余熱回收利用中的應用研究[D]. 山東:太原理工大學,2012.

[6] 華南工學院,無錫輕工業學院,大連輕工業學院,等. 制糖工業分析[M]. 北京:輕工業出版社,1979.

[7] 中國輕工總會甘蔗糖業質量監督檢測中心. 甘蔗制糖化學管理分析方法[M]. 廣州:中國輕工總會甘蔗糖業質量監督檢測中心,1995.