建筑衛生陶瓷企業煤氣站煤氣脫硫和酚水處理

段光福

河南建筑材料研究設計院有限責任公司(450002)

建筑衛生陶瓷企業煤氣站煤氣脫硫和酚水處理

段光福

河南建筑材料研究設計院有限責任公司(450002)

介紹了建筑衛生陶瓷企業煤氣站煤氣脫硫和酚水處理方法,并對各種方法進行了分析比較。綜合分析比較結果,建議我國建筑衛生陶瓷企業煤氣站煤氣采用濕法脫硫,酚水采用燃煤熱風爐焚燒、用于制水煤漿或蒸發后通入煤氣發生爐內焚燒等方法進行處理。

建筑衛生陶瓷;煤氣發生爐;煤氣脫硫;酚水

近20年來,我國建筑衛生陶瓷行業飛速發展,從20世紀90年代初開始,產量一直處于世界第一[1],2014年,產量首次突破100億平方米,達102.3億平方米,同比增長5.57%,平均每平方米建筑衛生陶瓷能耗為5.5 kg標準煤。2014年全行業總能耗約為5 600萬噸標準煤,主要能源供應結構包括煤、發生爐煤氣、天然氣、液化氣等,其中天然氣、液化氣等清潔能源僅占總量10%,其他均為煤及發生爐煤氣。發生爐煤氣在建筑衛生陶瓷行業的廣泛應用,降低了企業生產成本,但同時給地區環境帶來了很大的壓力。近年來,廣東、福建、江西、遼寧等主要陶瓷產區通過推行“煤改氣”(燃煤和燃用發生爐煤氣改為燃用天然氣,下同)措施降低陶瓷行業的污染,但推行起來困難重重,部分企業“煤改氣”后,由于成本增高,氣源不穩定,又恢復使用發生爐煤氣。因此,我國建筑衛生陶瓷企業在較長的時間內所用燃料仍將會以發生爐煤氣為主,如何控制煤氣站存在的污染問題,是建筑衛生陶瓷行業當務之急。這里介紹了建筑衛生陶瓷企業煤氣站煤氣脫硫和酚水處理方法,對各種方法進行了分析比較,并提出了建議,以供討論。

1 煤氣脫硫

1.1 發生爐煤氣中H2S與燃燒后煙氣中SO2

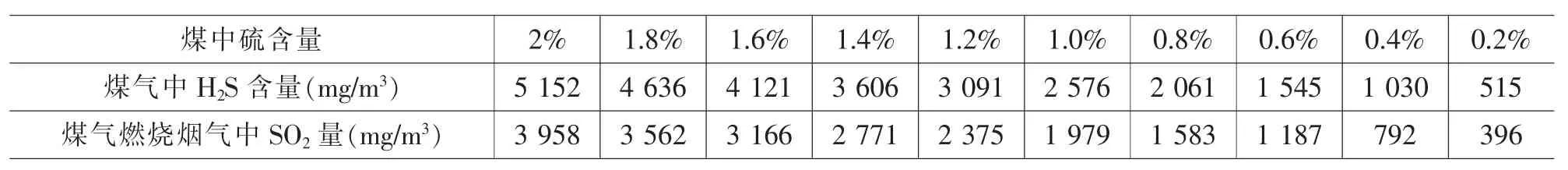

煤在氣化過程中,80%左右的硫會以H2S的形式轉入煤氣中,煤氣送入輥道窯或熱風爐燃燒過程中,這部分硫又以SO2的形式轉入煙氣中,最終排入大氣環境。表1為不同含硫量的煤氣化后煤氣中H2S含量以及燃燒后煙氣中SO2濃度。

根據表1可知,當煤中含硫量2%時,未進行脫硫的煤氣燃燒后煙氣濃度高達3 958 mg/m3,即使煤中含硫量只有0.2%,煤氣燃燒后煙氣濃度也將達到396 mg/m3,而《陶瓷工業污染物排放標準》(GB 25464-2010)修改單中噴霧干燥塔和輥道窯燃燒廢氣中SO2濃度限值為50 mg/m3,因此,煤氣在燃燒前必須進行脫硫,為保證燃燒后煙氣中SO2達標,脫硫后煤氣中H2S含量應控制在50 mg/m3以下。

1.2 目前陶瓷行業采用的煤氣脫硫技術

煤氣脫硫主要有干法脫硫和濕法脫硫兩種方法,干法脫硫以氧化鐵法和活性炭法應用較廣,而濕法脫硫以栲膠法和888脫硫法應用較為普遍。

1)氧化鐵法

氧化鐵脫硫以TF型脫硫劑應用最多,該種脫硫劑脫硫效率較高,并可以進行塔內再生。氧化鐵脫硫和再生反應過程如下:

①脫硫過程

②再生過程

表1 不同含硫量煤氣化后煤氣中H2S含量以及燃燒后煙氣SO2濃度

2)活性炭法

活性炭脫硫主要是利用活性炭的催化和吸附作用,活性炭的催化活性很強,煤氣中的H2S在活性炭的催化作用下,與煤氣中少量的O2發生氧化反應,反應生成的單質S吸附于活性炭表面。當活性炭脫硫劑吸附達到飽和時,脫硫效率明顯下降,必須進行再生。活性炭的再生根據所吸附的物質而定,S在常壓下,190℃時開始熔化,440℃左右便升華變為氣態,所以,一般利用450~500℃左右的過熱蒸汽對活性炭脫硫劑進行再生,當脫硫劑溫度提高到一定程度時,單質硫便從活性炭中析出,析出的硫流入硫回收池,水冷后形成固態硫。

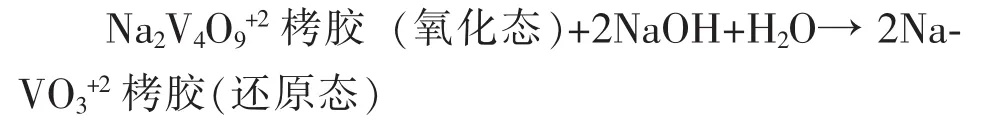

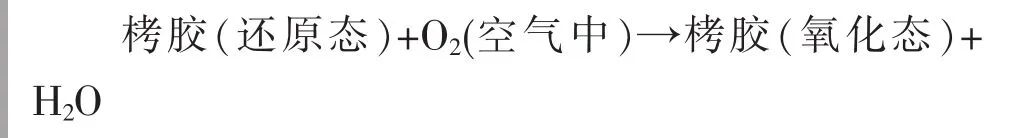

3)栲膠法

栲膠法脫硫是以純堿作為吸收劑,以栲膠為載氧體,以NaVO3為氧化劑。其脫硫及再生反應過程如下:

①吸收

在吸收塔內粗煤氣與脫硫液逆流接觸,粗煤氣中硫化氫與脫硫液中堿作用被吸收:

②析硫

在反應槽內硫氫根被高價金屬離子氧化生成單質硫:

③氧化劑再生

④載氧體再生

4)888 法

888 法和栲膠法都是以純堿作為吸收劑,只是用于脫硫的催化氧化劑不同,其他設備和工藝完全相同。888脫硫法以888脫硫劑為催化氧化劑,888脫硫劑系酞箐類及其有機化合物,是以多種金屬離子為中心的一大類有機金屬化合物的總稱[2]。

1.3 各種脫硫方法優缺點和建議

在選用反應活性好、硫容高的脫硫劑的前提下,干法脫硫效率較高,但是煤氣中H2S過高會造成脫硫劑很快失效,單位運行成本將顯著增加,因此干法脫硫比較適宜精脫硫,不適合處理H2S含量較高的煤氣。另外,干法脫硫效率隨著脫硫劑應用時間增加而不斷降低,因此,干法脫硫效率不穩定,不利于控制煤氣最終含硫量[3]。干法脫硫劑需要再生,氧化鐵再生操作勞動強度大,操作不當很容易起火燃燒,較為危險;活性炭再生過熱蒸汽不易獲得,再生效果也很難達到要求,多數廠家干脆就不再生,而是取出后更換新的脫硫劑;更換脫硫劑成本較高,更換下來脫硫劑較難處理,容易造成二次污染。

濕式脫硫整個脫硫和再生過程為連續在線過程,脫硫與再生同時進行,不需要備用脫硫塔,煤氣脫硫凈化程度可以根據企業需要,通過調整溶液配比調整,適時加以控制,凈化后煤氣中H2S含量穩定。濕式脫硫缺點在于設備較多,工藝操作也較復雜,需要專人負責運行。

從成本考慮,H2S含量小于500 mg/m3時,相同的脫硫效率要求下,干法脫硫和濕法脫硫成本基本相當,但是隨著H2S含量增加,干法脫硫成本要明顯高于濕法脫硫成本。

我國建筑衛生陶瓷企業主要使用氧化鐵干法脫硫,但鑒于干法脫硫效率不穩定,脫硫劑再生困難,脫硫成本高,因此,建議我國建筑衛生陶瓷企業煤氣站使用濕法脫硫。

2 酚水處理

建筑衛生陶瓷企業一般采用冷煤氣,酚水是熱煤氣冷卻過程中冷凝產物,其中污染物主要由酚類、硫化物、氰化物等組成,是一種較難處理的廢水,是建筑衛生陶瓷企業煤氣站另一個重要污染源。目前,我國建筑衛生陶瓷企業酚水處理主要有以下幾種方法:

1)用于坯料球磨制漿

建筑衛生陶瓷坯料制漿需要大量的水,部分陶瓷企業將酚水作為坯料制漿的補充水。此種方法的主要問題在于坯料料漿在噴霧干燥過程中,料漿中酚類及其他污染物質會以氣態形式轉入噴霧干燥塔的廢氣中,最終排入大氣環境中。因此,此種方法從環保角度考慮不可行。

2)利用煤氣發生爐余熱將酚水汽化后排放

利用煤氣發生爐下段煤氣余熱(溫度450~500℃)將酚水蒸發、汽化后通過煙囪高空排放,與方法1相同,酚水中酚類及其他污染物質最終排入大氣環境,因此,該方法從環保角度考慮也不可行。

3)噴入燃煤熱風爐內燃燒處理

建筑衛生陶瓷企業噴霧干燥工段均配套建設有熱風爐,在采用燃煤熱風爐的建筑衛生陶瓷企業,可將酚水通過高壓噴頭霧化噴入熱風爐內,與煤一起燃燒,酚水中酚類及其他污染物質可在燃燒過程中完全分解,此種方法可徹底消除酚水污染。

4)用于制水煤漿法

水煤漿是由65%~70%的煤粉、30%~35%的水和0.5%~1%的分散劑和穩定劑經過球磨、攪拌而制成的漿狀流體燃料。在用水煤漿作為噴霧干燥塔熱風爐燃料的建筑衛生陶瓷企業,可將酚水替代部分水摻入到水煤漿中,水煤漿在熱風爐內燃燒過程中,酚水中酚類及其他污染物質將在爐膛內完全燃燒分解,此種方法也可徹底消除酚水污染。

5)利用煤氣發生爐余熱將酚水汽化后通入煤氣發生爐內燃燒

利用煤氣發生爐下段煤氣余熱將酚水蒸發、汽化后引入煤氣發生爐氧化層,酚水中酚類及其他污染物質將在氧化層內燃燒分解。此種方法與方法3和方法4相同,也可徹底消除酚水污染。

3 結語

1)煤氣干法脫硫效率不穩定,脫硫劑再生困難,脫硫成本高,因此,建議我國建筑衛生陶瓷企業煤氣站使用濕法脫硫。2)利用煤氣發生爐余熱將酚水汽化后排放和將酚水用于坯料球磨制漿均會使酚水中酚類及其他污染物質最終排入大氣環境,因此,從環保角度考慮不可行;建議我國建筑衛生陶瓷企業煤氣站酚水采用燃煤熱風爐焚燒、用于制水煤漿或蒸發后通入煤氣發生爐內焚燒等方法進行處理,可徹底消除酚水污染。

[1]李小雷,韓復興.淺論我國建筑陶瓷行業的發展態勢[J].河南建材,2008,6:22-23.

[2]苑衛軍,李見,王輝.建筑衛生陶瓷行業煤氣站脫硫問題探討[J].佛山陶瓷,2014,2:30-34.

[3]吳宜鍇,劉志鵬,劉明華.我國建筑陶瓷工業污染現狀與治理技術[J].中國環保產業,2013,6:57-60.