多頭紡黏熔噴復合非織造布關鍵技術研究

張金秋 劉玉軍 鄧連華 王海英

(1.宏大研究院有限公司,北京,100176;2.恒天嘉華非織造有限公司,仙桃,433000)

紡熔復合非織造布工藝始于20世紀80年代初,是目前世界上應用范圍最廣的非織造工藝。多頭紡熔復合非織造布一直是非織造領域的關注重點,也是紡織工業中最有發展前途的一類產品。世界上提供在線復合紡黏/熔噴/紡黏(SMS)技術的設備制造公司主要有德國Reifenhauser公司、美國Nordson公司和意大利STP公司等,國內主要有宏大研究院有限公司、邵陽紡織機械有限公司和溫州昌隆機械制造有限公司等。我國非織造布雖然從產能及產量上都已成為全球的大國,但在技術與裝備方面與國際先進水平仍有很大的差距,技術創新能力不足,產品檔次較低,國際市場競爭力不夠,在很多方面均有待進一步提高[1-3]。

為提高國產非織造裝備的產品質量水平和設備的穩定性,減少國內非織造布企業對進口產品的依賴,促進國產高檔非織造設備及醫用衛生材料的發展,本文針對國內首條紡黏/紡黏/熔噴/熔噴/紡黏(SSMMS)紡熔復合非織造布生產線在投產試車過程中的主要工藝參數對產品性能的影響進行了分析,并進行了優化。

1 試驗方案設計

試驗原料是聚丙烯(PP),其中紡黏原料牌號為S2040、熔噴原料牌號為PF1500。本文對熔噴工藝參數不作討論,主要參數設定為狹縫距離0.8 mm、螺桿擠出量175 kg/h、側風溫度270℃、網帶速度176 m/min 和接收距離 11 cm[4]。

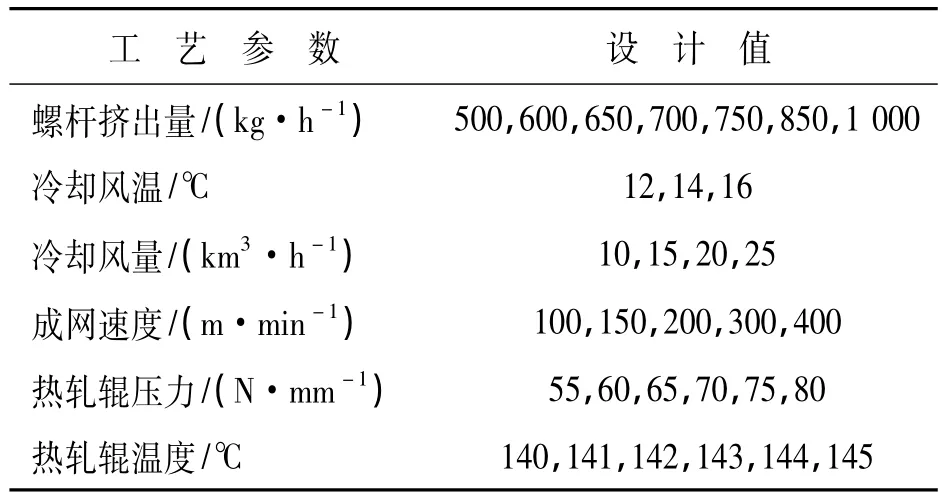

影響紡熔復合非織造布性能的工藝參數有很多,本文只選取關鍵的紡黏工藝參數進行生產試驗,包括螺桿擠出量、冷卻風溫、冷卻風量、成網速度、熱軋輥壓力和熱軋輥溫度等。根據實際生產調試,選取一定范圍,分析不同工藝參數對22 g/m2紡熔復合非織造布性能的影響,其紡絲、牽伸、成網及熱軋的主要工藝參數設計見表1。

表1 工藝參數設計

2 工藝參數對非織造布性能的影響[5-9]

本文進行了單一工藝參數變化對產品性能影響的研究,包括螺桿擠出量對長絲線密度和非織造布斷裂強力的影響、冷卻風量對長絲線密度的影響、冷卻風溫對纖維結晶度的影響、成網速度對產品縱橫向強力比和面密度的影響、熱軋輥壓力對非織造布物理性能和滲透性的影響以及熱軋輥溫度對非織造布斷裂強力的影響。

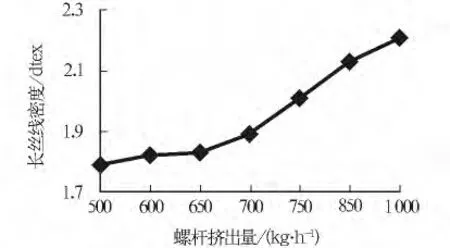

2.1 螺桿擠出量

由圖1和圖2可知,在其他工藝參數不變的情況下,螺桿擠出量對纖維線密度及非織造布斷裂強力的影響很明顯。主要是因為螺桿擠出量增大,單位面積纖網內的纖維根數增加,相同的風量對纖維的拉伸不夠充分,使得纖維線密度變大,反映在產品上是非織造布的斷裂強力有所提高。

圖1 螺桿擠出量與長絲線密度的關系曲線

圖2 螺桿擠出量與斷裂強力的關系曲線

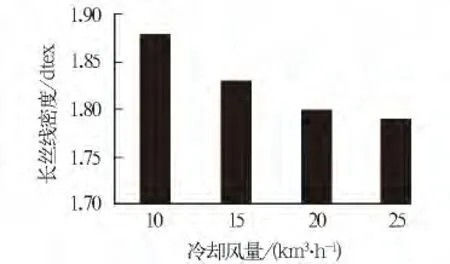

2.2 冷卻風量和風溫

由圖3可知,在其他工藝參數不變的情況下,冷卻風量越大,纖維越細。這是因為冷卻風量越大,纖維被拉伸的時間越長,所以纖維越細。因此,在生產中可適當加大冷卻風量,以減少并絲現象。

圖3 冷卻風量與長絲線密度的關系

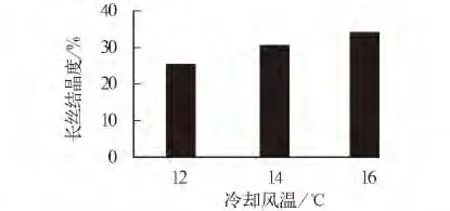

由圖4可知:在風量一定的情況下,冷卻風溫越低,冷卻速率越高,但溫度過低易使纖維冷卻過分,使絲條不易拉伸,不利于纖維結晶;反之,冷卻溫度升高,使得纖維的結晶度變大。因此,選擇合適的冷卻風溫對提高纖維的可紡性能具有重要的意義。

圖4 冷卻風溫與長絲結晶度的關系

2.3 成網速度

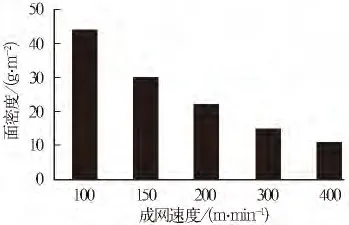

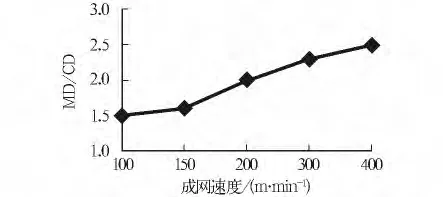

由圖5和圖6可知,在其他工藝參數不變的情況下,成網速度越快,非織造布的面密度越小,縱橫向強力比(MD/CD)越大。成網速度慢,纖維不能更好地沿著纖網輸出方面排布,造成纖維排列一致性較差;成網速度快,纖維排列整齊,非織造布的縱向強力提高,而橫向強力相對變小,因此非織造布的縱橫向強力比變大。

圖5 成網速度與面密度的關系

圖6 成網速度與縱橫向強力比的關系曲線

2.4 熱軋輥壓力

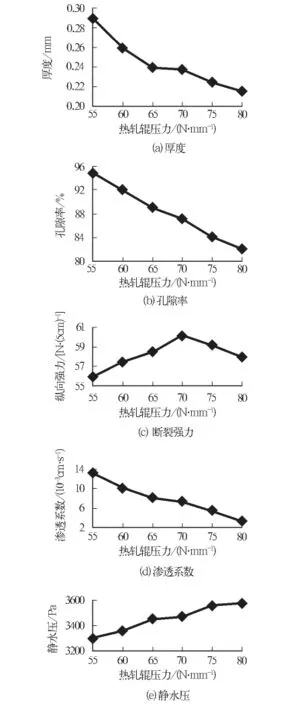

由圖7可知,在其他工藝參數不變的情況下,非織造布的厚度、孔隙率及滲透系數隨熱軋輥壓力增大而減小,靜水壓隨熱軋輥壓力的升高而增大。這是因為軋輥壓力越大,單位體積纖網內的纖維排列越緊密,纖維與纖維間的黏結程度越強,導致厚度、孔隙率、滲透系數變小,靜水壓變大。由圖7還可知,非織造布的斷裂強力隨熱軋輥壓力的升高先增大后減小。這主要是因為當軋輥壓力達到一定值后,再增大壓力,會導致纖維結構發生變化,部分纖維發生斷裂,所以斷裂強力有所下降。

2.5 熱軋輥溫度

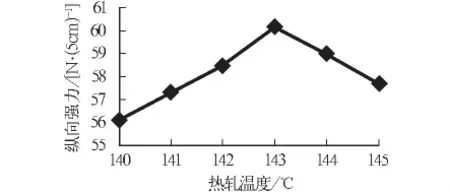

由圖8可知,在其他工藝參數不變的情況下,非織造布的斷裂強力隨軋輥溫度的升高先升高后降低。這是因為在溫度較低時,升高熱軋溫度對纖維成網有利;當溫度達到纖維解取向臨界點后,再升高熱軋溫度會破壞纖維結構,所以非織造布強力呈下降趨勢。

3 影響SSMMS生產線的關鍵工藝技術參數正交分析

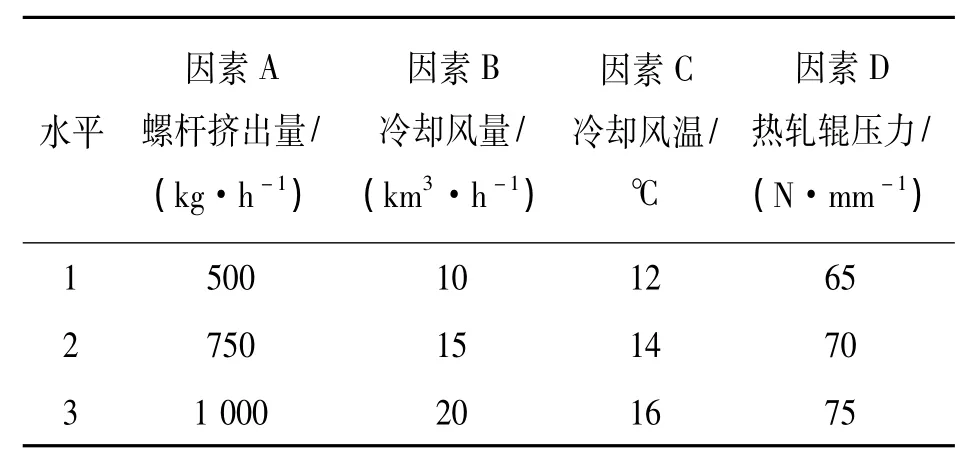

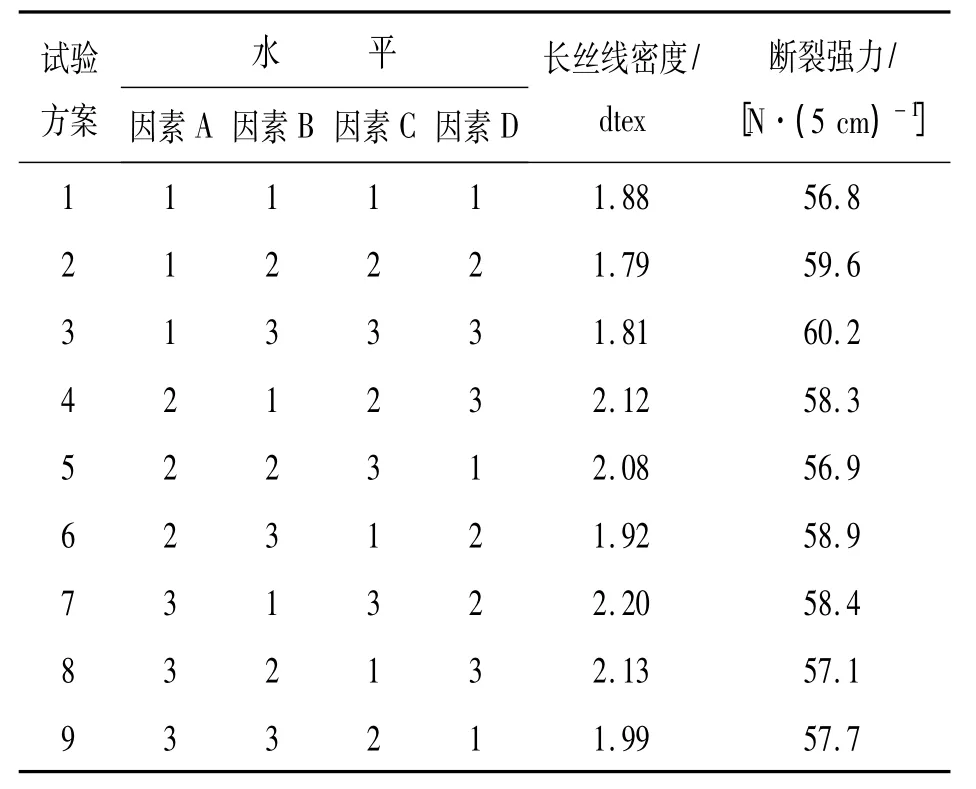

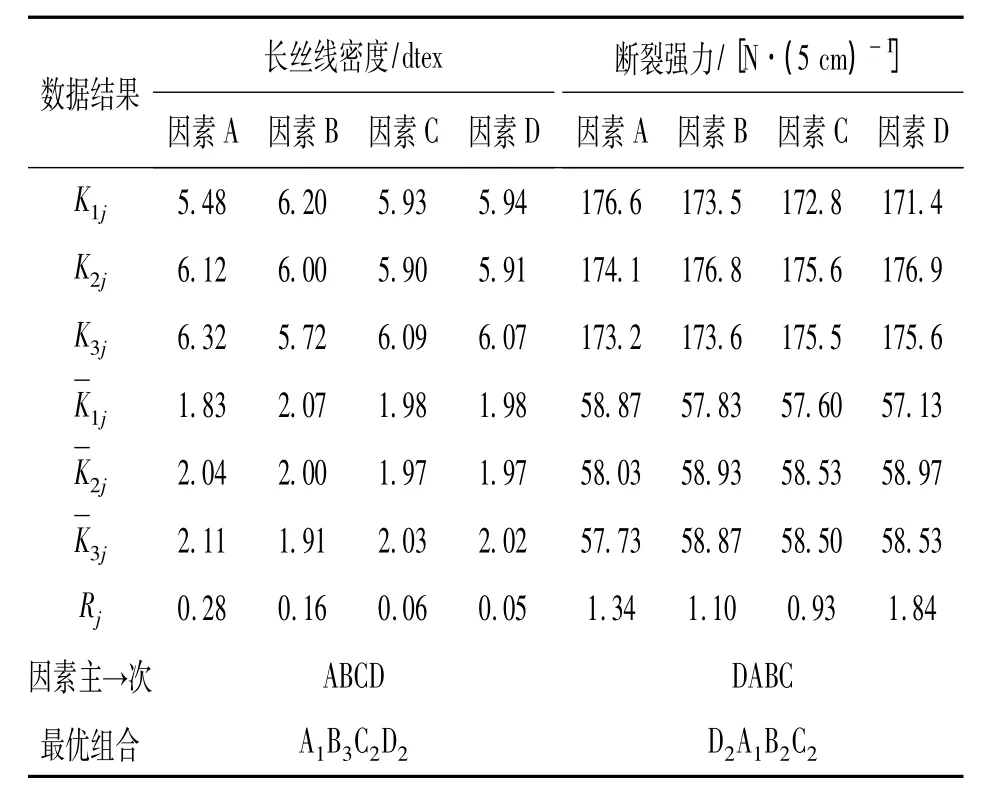

選擇影響產品質量較明顯的螺桿擠出量、冷卻風溫、冷卻風量和熱軋輥壓力四個因素,以長絲線密度、非織造布斷裂強力為變量,采用四因素三水平L9(34)正交表安排試驗并分析結果。正交試驗保持成網速度200 m/min和熱軋溫度143℃不變。因素水平表、正交試驗設計與結果,以及極差分析分別列于表2~表4。

從表4可以看出,影響長絲線密度和斷裂強力兩項指標的主次因素和較優水平為:螺桿擠出量(因素A)是影響長絲線密度最關鍵的因素,其次是冷卻風量(因素B)和冷卻風溫(因素C),而熱軋輥壓力(因素D)對長絲線密度的影響最小;但熱軋輥壓力又對非織造布的強力影響最大,其次是螺桿擠出量。

圖7 熱軋輥壓力對非織造布性能的影響

圖8 熱軋溫度與斷裂強力的關系曲線

表2 因素水平表

表3 正交試驗設計與結果

表4 正交試驗極差分析

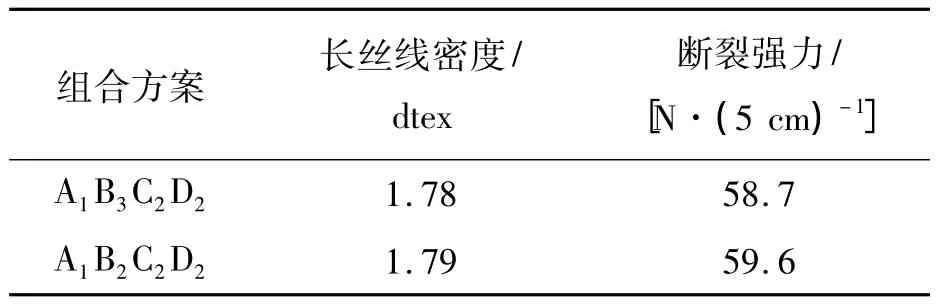

對比兩組較優水平,只有因素B對應的水平結果不同。因為在正交試驗所有的方案中未出現過A1B3C2D2組合,為此安排了一組單因素試驗,試驗結果見表5。

由表5可以看出,兩個組合方案中冷卻風量對長絲的線密度影響不大,但對斷裂強力的影響較大。對比后確定A1B2C2D2組合方案更適合非織造布的生產,即螺桿擠出量500 kg/h、冷卻風量15 km3/h、冷卻風溫14℃和熱軋輥壓力70 N/mm的組合方案為最優工藝。

表5 冷卻風量對非織造布性能的影響

4 結論

(1)單一工藝參數變化對非織造布性能的影響試驗表明:螺桿擠出量越大,纖維線密度越大,非織造布斷裂強力越大;冷卻風量越大,纖維越細;冷卻風溫越高,長絲結晶度越大;非織造布的面密度隨著成網速度的升高而降低,縱橫向強力比隨成網速度的升高而變大;隨著熱軋輥壓力增大,非織造布的厚度、孔隙率和滲透系數變小,靜水壓變大,斷裂強力先增大后逐漸下降;隨著熱軋溫度的升高,非織造布的斷裂強力先升高后降低。

(2)從正交試驗和單因素試驗結果分析得知,面密度為22 g/m2的SSMMS非織造布的最優紡黏生產工藝為:螺桿擠出量500 kg/h、冷卻風量15 km3/h、冷卻風溫14℃、成網速度200 m/min、熱軋輥壓力70 N/mm和熱軋溫度143℃。

[1]鄒榮華,顧進.多頭紡熔非織造布技術的研究與開發[J].紡織導報,2010(1):68-72.

[2]陳喆,陳龍敏.紡粘非織造工藝的發展(一)[J].上海紡織科技,2005(3):34-36.

[3]韓濤.近年內SMS復合非織造布的發展情況及中國市場展望[J].非織造布,2006(2):12-16.

[4]張金秋,胡芳,劉玉軍,等.熔噴工藝參數對多頭紡熔復合非織造材料結構性能的影響[J].產業用紡織品,2013,31(11):20-23.

[5]高緒珊,吳大誠.纖維應用物理學[M].北京:中國紡織出版社,2001:244-267.

[6]任夕娟,孟家明.聚酯纖維結晶度測定的研究[J].合成技術及應用,1998(4):4-6.

[7]張建鵬,耿偉,劉凱進.紡粘法氣流牽伸原理分析[J].紡織學報,1997(18):10-12.

[8]張琳芳,梁睦,李鉻,等.均勻輥熱軋機結構及工作原理分析[J].非織造布,2003,11(3):16-19.

[9]王延偉.薄型聚酯非織造布熱軋工藝的探討[J].非織造布,2002(4):20-21.