基于TMP275的電機溫度監控系統研究

李 陽,時維鐸,徐 磊,黃 峰

(南京林業大學 信息科學技術學院,江蘇 南京 210037)

電機的溫度檢測與控制在工業生產中有著至關重要的作用,目前國內缺乏針對電機轉子溫度進行實時在線監控的系統。而電機超時、超負荷的運轉會導致電機溫度急劇上升,輕則影響工業生產的安全性、穩定性,重則直接醞釀巨大的經濟損失。由于電機內部的結構復雜,工作時轉子高速運轉[1],無法實現有線測量,所以大多數電機的溫度監測系統還以非直接接觸式的測量為主,但這些方法存在測量誤差大、延時時間長等缺點[2]。文中研究了一種基于TMP275的電機溫度實時在線監測系統,以MSP430為核心處理器,通過紅外無線發射模塊,實現對電機設備溫度實時在線監測,通過實驗對比分析得出該系統測量精度高,誤差小,響應速度快,運行可靠,可廣泛應用于高精度儀器儀表控制系統中。

1 模塊電路硬件設計

1.1 總體結構設計

本設計以MSP430作為控制器,MSP430是一款超低功耗的單片機,采用+3.3 V供電,特別適合應用與電池供電的長時間工作場合。通過TMP275對電機內部溫度進行測量,送MSP430進行處理,并將處理結果送給固定在轉子上的紅外發射模塊。固定在定子上的紅外接收模塊將接收到的數據送給上位機,實現實時在線監測,系統的總體結構框圖如圖1所示。

圖1 系統總體結構框圖Fig.1 System of overall structure diagram

1.2 傳感器采集電路的設計

本設計采用的TMP275數字式溫度傳感芯片,采用+3.3 V供電,同時集成I2C總線接口和16位AD轉換電路。在-55~+127℃的工作溫度范圍內,TMP275數字傳感器僅產生+0.5℃的誤差;同時相對模擬型溫度傳感器,TMP275輸出的數字信號便于直接送給控制器進行處理,避免了模-數轉換電路的繁瑣與實時性差的缺點。采集電路的設計如圖2所示,其中A2、A1、A0是它的地址引腳,工作時將它們同時接地。芯片將采集的溫度轉換為16位的二進制數:第1位是符號位,緊接著是整數部分7位,小數部分4位,最后4位全是0。具體溫度格式如下:

+溫度:0XXX XXXX XXXX 0000;

-溫度:11XX XXXX XXXX 0000.

其中最高位代表符號位:0 代表“+”,1 代表“-”[5]。

圖2 傳感器采集模塊電路Fig.2 The circuit of sensor acquisition module

1.3 檢測裝置的安裝

紅外收發裝置由于工作的環境決定了它們都需要可靠的封裝。封裝時需要考慮到以下問題:防止電磁干擾對電路的影響,需要和足夠的機械強度,方便安裝固定,需要有一定的耐溫性[4]。

該裝置的安裝如圖3所示:溫度傳感器埋設在勵磁繞組內部或者其他容易過熱的點;紅外發射模塊通過螺釘固定在電機的轉軸上,并用絕緣層隔開;紅外接收裝置安裝在機座端部的內壁,盡量對準紅外發射裝置,以保證良好的接收。

圖3 檢測裝置安裝示意圖Fig.3 Detection device installation diagram

2 軟件設計

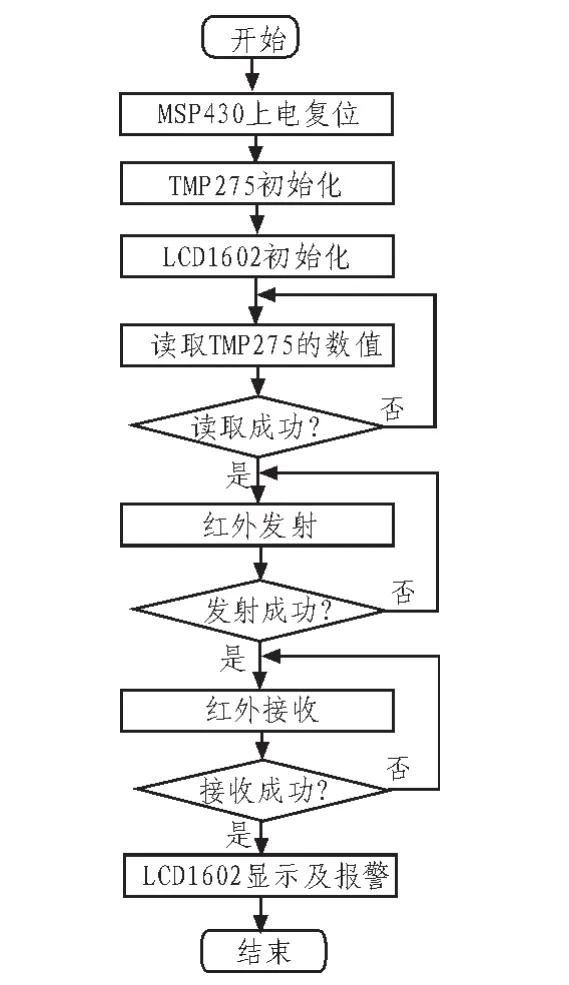

軟件部分主要包含:首先上電對控制器MSP430、TMP275傳感芯片、LCD1602初始化,緊接著MSP430發送請求讀取TMP275溫度值的指令,如果MSP430未接收到來自TMP275發送的溫度值,則MSP430再次發送請求讀取溫度指令,一直等待讀取成功后將數值送給紅外發送模塊,等待紅外發射模塊成功將數值發射,紅外接收模塊等待數據的接收,確認數值接收成功后,最后將數據送給LCD1602顯示模塊和報警模塊[5]。以上就是本設計溫度監控系統的整體軟件流程方案。系統的整體流程圖如圖4所示。

3 實驗結果

本設計主要測試了溫度傳感器的精確度以及響應時間。

圖4 系統程序流程圖Fig.4 System program flow chart

3.1 TMP275與DS18B20溫度測量對比

TMP275溫度傳感芯片工作溫度在-55~+127℃,這里選取具有同樣分辨率的單線-數字式的DS18B20溫度傳感器作為比較對象。將傳感器埋在可控溫度的密閉烘箱里[6],經過一定時間的溫度變化,最后得到一系列測得溫度和實際溫度的數值,實驗結果如表1所示。這里以PT100型鉑電阻溫度計測得的溫度記為實際溫度。

表1 不同溫度對TMP275傳感器的影響Tab.1 The influence on the TMP275 sensor under different temperature

從上表可以看出,在不同的溫度下,DS18B20測量的最大溫差為1.21℃,最大相對誤差為7.49%,與DS18B20相比,TMP275測量的最大溫差為0.48℃,最大相對誤差為4.40%。

綜上,TMP275溫度傳感器的工作溫度范圍之內,測量精度高,相對誤差小,完全滿足對電機溫度檢測系統的要求。

3.2 TMP275響應時間的比較

從控制器發送溫度采集命令給溫度芯片那一刻起到控制器接收到溫度數據那一刻止,這一溫度采集的過程所需要時間稱之為傳感器的響應時間。由于這里所涉及到的時間一般都比較短,所以必須要利用MSP430自帶的計時器進行測量。從上位機MSP430發送溫度采集命令后的那一刻開始計時到MSP430接收到溫度數據那一刻計時停止,記為一個響應時間。通過實驗測得PT100型鉑電阻溫度計、DS18B20與TMP275的響應時間。如表2所示。

表2 TMP275響應時間的測量Tab.2 The research of the response time on the TMP275 sensor

通過對上表實驗數據可以看出,DS18B20響應最慢,大概需要1 250 ms;而鉑電阻溫度計響應需660 ms左右,相比以上兩種傳感器,TMP275響應時間僅需430 ms。

綜上,TMP275溫度傳感器與單總線的DS18B20相比響應迅速,且快于鉑電阻溫度計的響應。因此基本認為TMP275對電機轉子溫度的監測是實時的。

4 結 論

本文針對國內電機轉子溫度監控系統的諸多缺陷,選用TMP275溫度傳感芯片通過紅外傳輸技術設計出了精確、快速讀取電機內部溫度的檢測系統。研制的溫度監測系統工作可靠,可以達到所需要的控制精度,溫度測量精度高、反應時間短,能夠準確的遠程傳送數據,實現在線控制,具有較高的應用價值,可推廣應用到發電廠、汽車發動機等領域。

[1]王保云.物聯網技術研究綜述[J].電子測量與儀器學報,2009,23(12):1-7.WANG Bao-yun.Review on internet of things[J].Journal of Electronic Measurement and Instrument,2009,23(12):1-7.

[2]張震宇,王潔偉,華群輝.基于物聯網技術的設備溫濕度遠程監測系統研究[J].浙江科技學院學報,2013(3):194-199.ZHANG Zhen-yu,WANG Jie-wei,HUA Qun-hui.Research on remote monitoring system of temperature and humidity for equipment based on IOT technology[J].Journal of Zhejiang University of Science and technology,2013(3):194-199.

[3]趙秋.基于MSP430F247和TMP275的測溫儀 [J].電子設計工程,2009,17(1):3-6.ZHAO Qiu.Temperature measurement instrument based on MSP430F247 and TMP275[J].Electronic Design Engineering,2009,17(1):3-6.

[4]黃劭剛,闕善材,夏永洪.發電機轉子溫度的射頻檢測裝置[J].電機與控制應用,2006,33(12):57-60.HUANGShao-gang,QUE Shan-cai,XIA Yong-hong.RF technology for measuring generator rotor temperature[J].Electric Machines&Control Application,2006,33 (12):57-60.

[5]何利民.單片機高級教程應用與設計[M].北京:北京航空航天大學出版社,2007.

[6]莫小錦,周嚴.基于射頻技術與無線網絡的溫濕度遠程監測系統[J].傳感技術學報,2011,24(10):1501-1505.MO Xiao-jin,ZHOU Yan.Remote monitoring system of temperature and humidity based on radio frequency technique and wireless network[J].Chinese Journal of Sensors and Actuators,2011,24(10):1501-1505.