中國恩菲:氧氣底吹冶煉技術擎起“中國創新”的旗幟

特約記者 劉夢飛 李兵|文

中國恩菲從20世紀“小馬過河”的初探,到“勝利會師”的收獲,從底吹煉鉛技術的嘗試,到氧氣底吹銅熔煉技術、銅锍底吹連續吹煉技術的成功,恩菲人依靠奮發圖強的精神,擎起“中國創新”的大旗,使中國恩菲已成為有色冶金工程建設領域的國際知名品牌。

“物有甘苦,嘗之者識;道有夷險,履之者知。”隸屬于世界500強中冶集團的中國恩菲工程技術有限公司(以下簡稱“中國恩菲”)成立于1953年,60多年櫛風沐雨,今天的中國恩菲已成為有色冶金工程建設領域的國際知名品牌,以核心專長技術為依托,為承擔我國冶金建設行業國家隊責任不懈努力。尤其在專有底吹煉鉛、煉銅技術上,中國恩菲無可爭議地擔當著“旗艦”的角色。

從20世紀“小馬過河”的初探,到“勝利會師”的收獲,從底吹煉鉛技術的嘗試,到氧氣底吹銅熔煉技術、銅锍底吹連續吹煉技術的成功,恩菲人不辱使命,擎起“中國創新”的大旗,在世界有色冶煉領域書寫了一整套更高效、更節能、更環保的“恩菲答卷”。

原創氧氣底吹冶煉技術,鉛冶煉率先取得驚人突破

在天安門西側的國家博物館里,安放著享有“鎮國之寶”美譽的司母戊鼎,這是迄今世界出土最大、最重的青銅器,已有3000余年歷史。源自青銅時代的煉銅法傳承至今——不論是通過向熔爐送風產生高溫熔化孔雀石的“火法冶煉”,還是采用金屬元素置換的“水法煉銅”,都能在我國歷史中得到追溯。

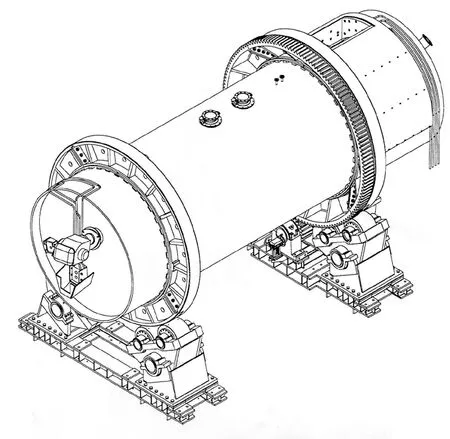

氧氣底吹熔煉爐

進入現代社會,伴隨工業化進程的推進,火法冶煉工藝技術水平不斷提升,古時的熔爐早已被各式大規模冶煉爐取代,用來輸送氧氣的吹管也演變為氧槍,而在此過程中,中國作為冶煉古國,卻慢慢失去了昔日地位。

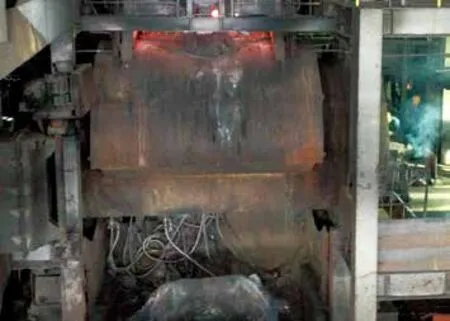

氧氣底吹連續吹煉工業試驗

氧氣底吹連續吹煉工業化應用

20世紀,國內幾乎全部現代強化冶煉技術都依靠國外引進,對外技術依賴嚴重,長期受制于人,甚至有“世界冶煉技術的展覽館”之稱。20世紀80年代,國內外環保要求日趨嚴格,為淘汰傳統的燒結—鼓風爐等傳統煉鉛工藝,各國紛紛開展了新式煉鉛工藝的研究,包括QSL一步煉鉛工藝、Kivcet工藝、Kaldo煉鉛工藝、頂吹煉鉛工藝等。雖然國外開發的冶煉技術百家爭鳴,但其中多為一步或一爐煉鉛,在運行中會帶來一些工程問題或成本很高。

也正是從那時起,為民族工業爭氣、為有色行業出彩的神圣使命就責無旁貸地落到了中國恩菲的肩頭。為扭轉技術受制于人的被動局面,解決困擾我國鉛冶煉燒結過程中的環保問題,中國恩菲的冶煉專家團隊義無反顧地挑起大梁,踏上了研發有色冶金先進工藝的“新長征之路”:

1983年9月,經原國家科委批準,氧氣底吹鉛熔煉技術研發課題被列入國家“六五”計劃,由中國恩菲前身北京有色冶金設計研究總院牽頭,聯合行業眾多科研院所組成攻關組,對氧氣底吹鉛熔煉工藝進行研究探索和小型試驗。

1985年12月,由中國恩菲設計,采用氧氣底吹鉛熔煉技術的年產3000噸粗鉛半工業試驗成套裝置建成,并于1987年11月底完成10批次試驗。“共計熔煉鉛精礦895噸,產出粗鉛342噸。”這組塵封的數據或許今天看來實在不怎么驚人,但在當時卻是對技術研發有著重大意義的第一步。

1997年9月,為滿足國家日趨嚴格的環保要求,踐行“燒結鍋—鼓風爐煉鉛工藝必須于2000年前全部淘汰”這一“軍令狀”,中國恩菲組織豫光金鉛、溫州冶煉廠和池州冶煉廠,在水口山有色金屬集團公司利用原有底吹熔煉爐和1.5平方米小型鼓風爐開展底吹熔煉—鼓風爐還原煉鉛工藝全流程試驗。在鉛精礦底吹熔煉取得滿意經濟技術指標后,通過適度提高鼓風爐焦率、降低鼓風熔煉強度,實現了渣含鉛小于3%,降低至與熔煉燒結礦同一水準,但粗鉛能耗大大降低,試驗最終取得成功。

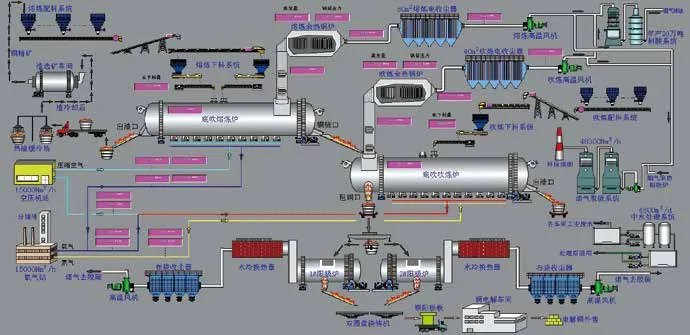

氧氣底吹熔煉-銅锍底吹連續吹煉工藝總貌圖

2002年,第一代技術——氧氣底吹熔煉—鼓風爐還原煉鉛技術實現產業化,在此基礎上,秉承“創新是發展靈魂”的理念,中國恩菲向著更低能耗、更高環保的方向邁進,持續研發氧氣底吹熔煉—熔融渣側吹還原法以及氧氣底吹熔煉—熔融渣底吹電熱還原法煉鉛技術。目前,氧氣底吹煉鉛項目單系列規模已從過去3萬噸/年粗鉛,擴大至5萬噸、8萬噸,如今已至20萬噸;所處理物料也由單一鉛精礦發展到添加蓄電池鉛泥、鉛銀渣、鋅浸出渣、高爐鉛鋅塵、氰化渣、金精礦;噸鉛能耗由630千克標煤降至220千克。

氧氣底吹鉛熔煉技術大大降低了能耗和焦炭使用量,有效解決了長期困擾冶煉企業的二氧化硫煙氣和粉塵所帶來的環保問題,目前已經在國內外得到廣泛推廣和應用,使我國鉛冶煉技術一舉邁入國際先進水平。最值得驕傲的是,這項技術被國家九部委指定為首選煉鉛工藝,現已經成功應用于包括印度等在內的國內外40多個鉛冶煉項目,產能近400萬噸/年。

從追趕到引領,“世界冶煉技術展覽館”華麗轉身

不會止步于此的恩菲人,在氧氣底吹鉛熔煉技術成功研發和推廣的同時,乘勝追擊,將這項“絕活兒”不斷延伸到銅金冶煉領域。

1990年7月,為解決水口山礦務局康家灣含金黃鐵礦回收金的瓶頸,中國恩菲牽頭組織專家團隊,在原有底吹爐內進行銅精礦與含金黃鐵礦1∶1的混礦熔煉試驗,即“造锍捕金”。經過長達217天的連續試驗,氧槍與爐襯仍完好無損,且熔煉富氧濃度達到70%以上,為當時世界最高水平,標志著試驗的成功,為中國恩菲底吹煉銅和造锍捕金技術的產業化開發應用打下堅實基礎。

1992年,中國恩菲獲得“底吹熔池煉銅法及其裝置”專利授權,此后不斷提升,于2006年獲得“氧氣底吹熔煉爐”和“氧氣底吹熔煉爐氧槍裝置”的專利授權。

2008年,世界首個氧氣底吹煉銅項目——越南生權項目大龍冶煉廠投產。同年,東營方圓氧氣底吹造锍捕金示范工程項目的投產,標志著中國恩菲的底吹煉銅技術,真正實現了大規模工業化應用,繼國外廣為人知的頂吹、側吹、閃速熔煉之后,再次改寫了世界銅金冶煉技術格局。

而這,僅僅是一個開始。

目前,氧氣底吹銅熔煉技術已在國內多個新建或改造銅冶煉項目中得到推廣應用,中國恩菲的氧氣底吹之路,也仿佛一條有色之龍噴薄而發,橫亙祖國大江南北,并不斷實現新的開創:

山東恒邦復雜金精礦綜合回收技術改造工程于2010年投產,是世界第一條底吹造锍捕金生產線。中國恩菲首次將氧氣底吹冶煉技術成功應用于黃金冶煉領域,極大提高了貴金屬回收率,改善了環保條件。

2011年9月投產的包頭華鼎銅業富氧熔池熔煉技術改造工程, 中國恩菲成功采用氧氣底吹銅熔煉技術改造傳統鼓風爐煉銅冶煉廠,成為淘汰落后產能的典范。

中條山有色集團恒曲冶煉廠處理50萬噸/年多金屬礦綜合捕集回收改造工程于2014年2月投產,項目采用當時最大氧氣底吹熔煉爐,開創世界之最。

中原黃金冶煉廠整體搬遷升級改造項目,世界上首次將氧氣底吹熔煉技術與懸浮吹煉技術集成創新,開拓了煉金新工藝,單系列處理精礦規模150萬噸/年,達熔池熔煉處理規模之最,也成為目前世界上最大的造锍捕金工程。

……

繼底吹煉鉛之后,“恩菲”品牌的底吹技術又開創了銅金冶煉領域的新紀元。隨后,為解決吹煉工段傳統PS轉爐存在的液態銅锍倒運二氧化硫煙氣低空污染難以治理、間斷作業、爐襯壽命短、送風時率低、耐火材料單耗高、煙氣二氧化硫波動大、時斷時續不利于制酸等嚴重問題,中國恩菲又將目光投向了銅锍底吹連續吹煉技術的研發。

早在2006年,以底吹熔煉技術主要發明人、全國工程設計大師蔣繼穆領銜的中國恩菲技術團隊就提出銅锍底吹連續吹煉技術并申請專利。專利的核心,就是將氧氣底吹熔煉爐產出的熔融銅锍通過溜槽直接送入底吹吹煉爐進行連續吹煉,徹底取消周期性工作的PS轉爐。

2009年,在國家科技部的大力支持下,由中國恩菲總工程師、有色金屬行業設計大師尉克儉領銜組織實施了國家863計劃課題“氧氣底吹連續煉銅清潔生產工藝關鍵技術及裝備研究”。

從構想到初探,從立項到啟動,從工藝到裝備,在國外同行的質疑中、在國內同行競爭對手的激勵中,恩菲人歷經波折,攻堅克難,砥礪前行。終于,在2012年5月9日至6月3日,短短26天時間里,冷銅锍底吹連續吹煉半工業試驗在豫光金鉛取得成功。之后,恩菲團隊又來到黃河入海口,在東營方圓開展熱銅锍工業試驗。

2014年3月20日,中國乃至世界銅冶煉發展史上注定要留下濃墨重彩的篇章——中國恩菲開發的世界上首條氧氣底吹連續煉銅工業化示范生產線全線拉通,產出第一批合格的陽極板,消息傳出,行業再次轟動。

氧氣底吹連續煉銅工業化示范生產線采用氧氣底吹熔煉-銅锍底吹連續吹煉工藝。氧氣底吹熔煉產出的高品位銅锍熱態流入氧氣底吹連續吹煉爐,富氧空氣從爐底的氧槍鼓入,使銅锍中的鐵氧化造渣,爐內熔體形成粗銅層、白銅锍層和渣層,打眼放粗銅,溢流放渣,吹煉的送風過程實現連續化,吹煉煙氣連續化。中國恩菲2006年申報專利中提出的技術設想終得實現。而更加重要的是,在氧氣底吹煉銅技術持續升級的過程中,我國也已成為世界范圍內煉銅煉鉛工藝技術最全、設計能力最強、運營效益最高、環保效果最佳的國家,真正實現了從追趕到引領的重大跨越,擺脫了“世界冶煉技術展覽館”長期受制于人的被動局面,實現了華麗轉身。

從經濟效益到社會效益:既叫好又叫座

有人用“世界冶金技術史上的奇跡”來形容中國恩菲的氧氣底吹冶煉技術,其原因就在于技術特色鮮明的“全能表現”:底吹煉鉛,可以搭配處理多種二次鉛原料;底吹煉銅,可以處理各種品位的硫化銅精礦,或搭配處理含金的黃鐵礦以及多種二次銅原料。總之,氧氣底吹冶煉技術不僅原料適應性強,在節能環保方面的優勢也非常明顯,而其對經濟效益的保障,更堪稱“既叫好又叫座的技術”,被英國著名的《金屬導報》評價為“技術指明了金屬冶煉行業乃至多個領域未來十年、數十年,乃至上百年的發展方向”。

世界首條氧氣底吹連續煉銅工業化示范生產線投產以后,行業內又產生了“新的奇跡誕生”的贊嘆之聲。氧氣底吹連續煉銅技術以其優越性再度站在行業制高點上:

1.環保效益好。銅锍通過流槽進行轉運,避免了用銅锍包轉運過程產生的煙氣無組織排放,大幅減少了煙氣逸散。

2.能耗低。采用高富氧以及高鐵硅比渣進行熔煉,煙氣量和渣量少,帶走的熱量少,爐體散失的無效熱少,易實現自熱熔煉,能耗低。

氧氣底吹熔煉爐排放銅锍

在印度建成投產的氧氣底吹冶煉項目

3.操作條件好。氧氣從臥式圓筒型爐子底側部吹入銅锍層或粗銅層,不易形成泡沫渣,操作安全。

4.投資省。原料不需進行預處理直接入爐、實現熔煉與吹煉的連續化生產,一套連吹爐系統取代了多臺套轉爐系統,且不需要另建殘極等冷料處理系統,總投資可節省20%~30%。

5.原料適應性好。脫雜能力強,對含雜質較高的多金屬物料有很強的適應性,造锍捕金效果好。

6.備料簡單。含水8%~12%的精礦可直接入爐,粉料、塊料從爐頂可直接加料。

事實上,為克服PS轉爐吹煉存在的諸多問題,自20世紀50年代起,國內外就開展了銅锍連續吹煉技術的相關研究。但是到目前為止,成功用于工業生產的只有三菱法和“雙閃”工藝。與這兩個技術相比,銅锍底吹連續吹煉技術又具有獨特的優勢:和三菱煉銅工藝相比,銅锍底吹連續吹煉工藝取消了貧化電爐,采用渣選礦工藝,棄渣含銅量由0.6%~0.8%降至0.3%以下,銅回收率高出約1個百分點;與“雙閃”煉銅工藝相比,底吹連續吹煉爐可直接處理熱態銅锍,取消了閃速吹煉工藝中銅锍水碎或粒化工序以及冷銅锍干燥、研磨等工序,流程短,投資少,即使處理冷態銅锍,對銅锍的粒度和水分也沒有苛刻要求,還可以利用吹煉過程富余熱處理電解殘極等冷料和廢雜銅,無須像閃速工藝一樣,另建冷雜料熔化爐。

此外,銅锍底吹連續吹煉技術和頂吹連續吹煉工藝相比,可以在吹煉過程中處理殘極和廢銅料,且無須分周期作業,可實現連續送氧,氧槍壽命更長;和諾蘭達連續吹煉工藝相比,可將熱態銅锍通過流槽直接送至吹煉爐,減少了用包子輸送對環境的影響,操作工序簡化,對富氧濃度沒有特別限制,且不需要捅風眼作業。

不破不立,勇擔中國冶金技術國家隊責任

在恩菲人的字典里,“創新”是永恒的關鍵詞。中國恩菲也正是這樣數十年如一日地傳承著創新的精神,引領著創新的方向。然而,任何技術的研發,都要經歷科研攻關的漫長過程,從理論到實踐,從試驗到產業化,其中艱辛,非常人所能想象。為什么中國恩菲能夠不斷前行,持續突破?因為恩菲人深知自己肩負的責任,這責任,是行業和國家賦予的,是使命,也是動力。氧氣底吹冶煉技術的誕生,就是恩菲人責任和使命的體現,持續不斷的提升和超越,是恩菲人為氧氣底吹技術“代言”的最大動力。

表1 中國恩菲底吹煉銅工藝工程業績

中國恩菲高級顧問專家、全國工程設計大師蔣繼穆說,技術的創新和發展,靠的是后繼有人。中國恩菲設有博士后科研工作站,以此為依托,院士、大師帶領博士后研究生團隊共同開展工作。此外,包括底吹熔煉、連續吹煉工藝在內的所有技術創新,在實現產業化前,都必須通過半工業及工業化試驗,以解決工藝和工程上沒有把握的問題,這個過程,是從理論到實踐的重要轉變,還能幫助年輕的科研工作者開拓思路,在順利完成任務的過程中得到升華。

對此,尉克儉也頗有感觸。他說,新工藝技術的研發過程中,工藝本身可行僅僅是第一步,核心裝置的開發非常關鍵,還有生產操作經驗的積累。以“氧氣底吹連續煉銅清潔生產工藝”的開發為例,國家863項目的完成,為產業化提供了巨大支撐,產業化示范線的建設,則意味著工藝取得了跨越性的進展,也開啟了新的改進提升、成熟完善之路。比如,針對底吹爐加料口黏結的問題,中國恩菲后續開發了加料口清理機,并已在多個項目中投入使用;比如,為提升設計質量,中國恩菲引進了Metsim和MetCal等冶金計算軟件和FLUENT等流體計算模擬軟件,使設計手段更加科學化。

尉克儉說,創新要以獲取效益為依歸。對技術的評價,要以所耗成本和所創造價值為前提,要確保能夠連續穩定地運行,各項指標參數合格,再對其先進性和優越性進行評價。當前,中國恩菲已擁有強大的底吹冶煉技術開發專業團隊,未來,將以恩菲研究院為依托,以博士后科研工作站為支撐,中國恩菲將繼續開展研發工作,一方面提高銅金冶煉工藝及其裝備水平,不僅在國內,也要走向世界,參與國際先進的銅冶煉工藝的角逐;另一方面,以此為基礎,中國恩菲也將嘗試進一步開發與拓展底吹技術的應用領域,并在其工業化應用中不斷挖掘潛能,支持與支撐包括有價金屬的綜合回收在內的循環經濟與綠色發展要求。

中國民族工業的復興,源于一大批有抱負、有夢想的先驅,中國有色金屬工業的崛起,更有賴于包括恩菲人在內的科技先鋒的夙興夜寐。從過去對國外技術的望塵莫及,到今天國外對恩菲品牌底吹冶煉技術的望其項背,中國恩菲走過了無比艱辛的創新之路。

中國恩菲的愿景是“致力于成為最值得信賴的國際化工程服務及資源能源發展商”,在實現國際化的超越和領先的過程中,中國恩菲的底吹煉鉛、煉銅系列專利已陸續在智利、秘魯、澳大利亞、印度、越南、印度尼西亞、蒙古、俄羅斯等國申請專利,恩菲品牌的氧氣底吹冶煉技術受到全球的廣泛關注。

而今,中國恩菲攜氧氣底吹冶煉技術來到了太平洋另一端,在享有“銅礦王國”美譽的智利搭建起中智礦業交流發展的新平臺;而今,一臺臺熊熊燃燒的冶煉爐,正承載著“中國創新”全球出彩的新希望,點亮了恩菲人、冶煉人、有色人的新夢想;而今,中國恩菲敢以開放胸懷擁抱浩瀚蒼穹的創新團隊正在面對新的挑戰,勇攀新高峰。在推動行業發展的道路上,恩菲人責無旁貸——當好有色冶金技術發展的國家隊,是中國恩菲擎起的“中國創新”大旗的最大動力!