前驅動橋輪邊鎖緊螺母裙邊鎖緊方式改進研究

河南采埃孚一拖(洛陽)車橋有限公司 裴少卡 楊澄 陳重 何革娟

1 引言

前驅動橋作為拖拉機的關鍵部件之一,尤其是輪邊部件的鎖緊螺母擰緊力矩及裙邊鎖緊的可靠性直接決定著拖拉機的安全性,是整機中重要的安全控制點。

2 現狀分析及工裝設計目標

我公司生產的前驅動橋一直以來都采用的是人工使用鏨子敲擊的方法進行鎖緊,對工人的技能和經驗要求很高。經過一段時間的使用后鏨子端部磨損,就不能牢固地將裙邊鎖入槽中,必須將鏨子進行修磨,若修磨的圓角過小,則會在裙邊鎖緊后出現裂紋,影響鎖緊效果。而且依靠人工敲擊的方式裝配效率不高,勞動強度大,有必要增加可靠的設備來保證鎖緊的可靠性和穩定性。

針對現有鎖緊方式存在的問題,設計專用的壓裝工裝必須滿足以下幾個條件:①鎖緊可靠,保證裙邊鎖緊質量;②操作簡便,保證裝配效率;③鎖緊穩定一致。

3 壓裝方式分析

依據現狀,經過討論研究,設計出浮動式壓頭,采用兩個立柱同時對兩側裙邊進行鎖緊:①壓頭依靠轉向節端面做為支撐面,依靠轉向節鎖緊槽進行導向,兩壓柱與導向支撐部分通過一段導柱連接,使用時先通過導向片尋找鎖緊槽的位置,導柱外側加一段彈簧,避免找正位置時壓柱下滑影響定位。②壓柱端部側刃較鎖緊槽窄1mm,傾斜角度45°,刃口倒角R0.5mm。此壓柱經過壓裝驗證后效果不太理想,裙邊處有斷裂現象。后經過反復試驗對比,將壓柱刃口倒角增大至R2mm,壓裝效果明顯提升,有效避免了裙邊斷裂現象。③在裝配線中增加一臺壓床(由其他位置調配),設計輔助裝置,將鎖緊壓裝與裝配線合并,實現在線鎖緊。

4 壓裝效果驗證

為驗證使用專用工裝后的壓裝效果,根據轉向節的結構制作了樣塊進行手工鎖緊與工裝壓裝進行松脫力矩對比試驗。

4.1 試驗準備

制作樣塊20件,利用力矩扳手使用400N·m的力將鎖緊螺母擰緊到樣塊上。其中10件由操作工手工鎖緊,樣塊上分別標記 S1、S2、S3……S10;10件由工裝壓裝鎖緊,樣塊上分別標記為J1、J2、J3……J10。

4.2 試驗設定

在實驗室做靜扭試驗,在試驗臺上,進行反轉設定:①轉動目標角度為15°~25°(足以擰開鎖緊螺母即可);②扭矩從0N·m開始,過載保護扭矩設定為1500 N·m,頻率設定為1次/S,增幅為5N·m。

4.3 試驗結果對比

表1 鎖緊螺母松脫試驗扭矩對比匯總表

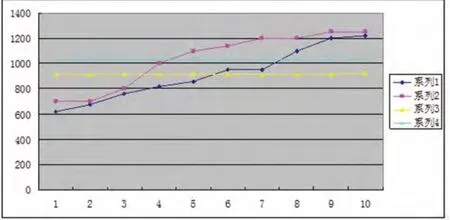

圖1 鎖緊螺母松脫試驗扭矩對比折線圖

系列1—手動鎖緊方式的松脫扭矩;

系列2—壓頭壓床鎖緊的松脫扭矩;

系列3—手動鎖緊方式的松脫平均扭矩;

系列4—壓頭壓床鎖緊方式的松脫平均扭矩。

4.4 試驗結論

從上述數據及圖表中可以看出:采用壓床鎖緊方式的松脫扭矩略高于采用手動鎖緊方式的松脫扭矩,采用壓床鎖緊方式的可靠性不低于手動鎖緊。

5 壓裝中存在的問題

使用壓床鎖緊方式在壓裝過程中存在一側裙邊壓偏的情況,究其原因,主要是轉向節零件加工過程中兩側鎖緊槽不在同一直線上,壓頭無法同時和兩側鎖緊槽對應造成的。要順利實現在線壓裝,需提高零件加工過程中的定位精度,保證兩側鎖緊槽的相對位置。

6 結論

采用壓床鎖緊方式代替手工鎖緊方式,實現了在鎖緊螺母裙邊鎖緊的規范化,有效提高了裙邊鎖緊的安全性和穩定性,解決了裙邊鎖緊一直以來存在的瓶頸問題。同時,提高了裝配效率,降低了勞動強度,裝配線的機械化程度得到了進一步的提升,在本公司同類型的裝配過程中具有很強的推廣價值。