一種適用于鋼管廠的自動稱重及重量分攤系統

郭雅默 ,王 剛 ,李灃曉 ,羅 勇

(1.鄭州大學 電氣工程學院,鄭州 450001;2.河南灃悅電子科技有限公司,鄭州 450001)

隨著生產能力增強,鋼管廠對銷售計量數據的完整性、及時性和準確性要求也不斷提高,人工稱重的方式達不到高效和準確的目的[1]。而且在實際銷售中,鋼管的實際重量和理論重量往往存在一定的差值,這就需要將實際各規格鋼管的總重量按理論重量之比進行分攤,得到一組符合實際的單根理論重量,此為重量分攤。有些情況下,一個購貨單位需要將這車貨分送給多個分廠,由于不同的分廠結算金額不同,需根據單價把鋼管分給各個分廠,達到各個分廠需要的資金額度,此為客戶分攤。兩次分攤計算十分繁瑣,耗費人力,且準確率不高。

早期的稱重系統多采用模擬量稱重傳感器,稱重過程完全由人工控制和讀取,極易受到人為因素干擾,準確率和效率不高,信息管理能力也弱[2]。目前,有些企業利用計算機、網絡通信等技術,設計無人值守稱重系統,把稱重過程與微機結合,實現汽車衡稱重數據的自動采集和管理[3]。但重量分攤和客戶分攤還需人工計算,自動化程度不高。

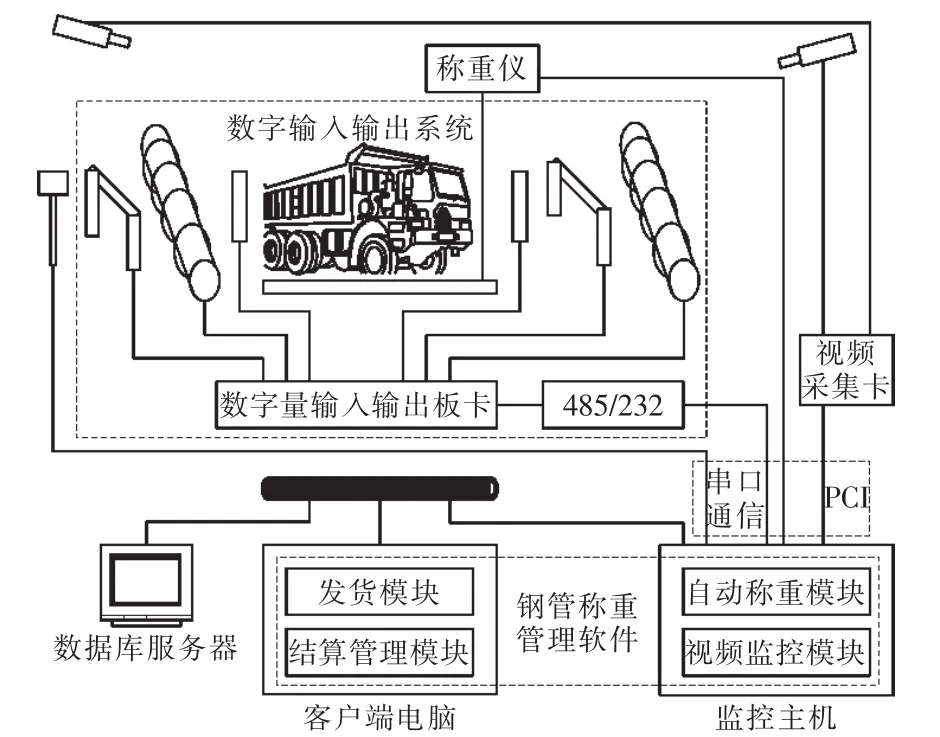

為此,本文提出一種適于鋼管廠的自動稱重及重量分攤系統,包括現場稱重設備、現場監控設備、監控主機、客戶端電腦、數據庫服務器、鋼管稱重管理軟件,并將無人值守稱重和重量分攤整合為一體。操作員在稱重管理軟件的結算管理部分調取數據庫的稱重信息,即可進行兩次分攤操作,從而實現稱重和分攤的無縫銜接,簡化了銷售管理流程,提高了工作效率。

1 總體結構

現場稱重設備由稱重儀、數字輸入輸出系統、讀卡器構成,三者通過3個串口分別與監控主機相連,將數據傳輸給鋼管稱重管理軟件的自動稱重模塊,實現貨車的自動稱重。現場監控設備由2個攝像頭和1個視頻采集卡構成,視頻采集卡通過PCI接口連接至監控主機,實現對自動稱重過程的全程視頻監控。監控主機上運行的自動稱重模塊與客戶端電腦上運行的結算管理模塊通過共用SQL數據庫服務器上的稱重數據庫,實現業務數據的相連。自動稱重模塊獲得的稱重數據被傳輸給結算管理模塊,由結算管理模塊的重量分攤模塊實現鋼管單重的計算,由其客戶分攤模塊實現客戶結算金額的分攤及結算單的打印。圖1為系統總體結構圖。

圖1 系統總體結構圖Fig.1 Total structure figure of the system

2 硬件設備

2.1 現場稱重設備

現場稱重設備由稱重儀、數字輸入輸出系統、讀卡器構成,數字輸入輸出系統由進道口攔道器、進道口地感線圈、進道口紅外傳感器、出道口紅外傳感器、出道口攔道器、出道口地感線圈分別與8065數字量輸入輸出板卡直接并行連接構成,8065數字量輸入輸出板卡通過485/232轉換器與監控主機連接,稱重儀通過應變片與地磅連接,稱重儀和讀卡器分別通過串口與監控主機相連。

本系統的地磅采用具有高精度稱重傳感器的電子汽車衡,比機械汽車衡的精度高、穩定性好。汽車衡儀表采用上海耀華稱重系統有限公司生產的XK3190-D18M2產品,與電子汽車衡通過RS232相連,可以顯示重量信息,打印稱重小票。并通過RS232與監控主機相連,鋼管稱重管理軟件讀取到穩定數據后保存。

數字量輸入輸出板卡可用于檢測外界狀態和控制開關,一般提供有隔離型單端數字量輸入和功率繼電器數字量輸出,采用高低電平信號,導通和斷開時間短,可滿足本系統對紅外傳感器和地感線圈的信號接收,并操控攔道器。

本系統采用無線射頻技術(RFID)實現對稱重車輛的管理和監控。在客戶端有寫入器,用來存儲卡車信息。在稱重現場有讀卡器,讀取卡信息[4]。

2.2 現場監控設備

現場監控設備包括視頻采集卡和2個攝像頭。本系統使用的VC4000視頻采集卡支持1~4路視頻監控,采用MPEG-4壓縮引擎進行壓縮,支持動態碼率、動態圖像質量控制、字母添加、動態捕捉影像等,節省存儲空間,性能穩定可靠。視頻采集卡通過PCI接口安裝在監控主機上,通過BNC接口與SYV-75-5電纜一端相連,電纜另一端同樣通過BNC接口接監控攝像頭。

2.3 分布式網絡

本系統采用以太網傳輸數據,交換機為核心節點,通過雙絞線將監控主機、客戶端電腦與服務器主機進行連接,構成星型結構。本系統可同時連接多套現場稱重設備進行稱重,每套現場稱重設備均配置1臺監控主機和1套現場監控設備。多個監控主機共享服務器中的稱重數據。

3 鋼管稱重管理軟件

系統軟件基于Delphi7和SQL Server2000數據庫開發,客戶端和數據庫服務器端配置為Windows開發環境,系統使用 ADO(active data object)組件進行數據庫訪問和操作。TADOConnection組件管理數據庫的連接,并提供對事務機制的支持。TADOQuery組件和TADODataset組件是最常用的數據訪問組件。為提高數據的訪問速度和安全性,使用TADOStoredProc組件調用數據庫存儲過程。

3.1 軟件基本框架

鋼管稱重管理軟件包括發貨模塊、自動稱重模塊、結算管理模塊、視頻監控模塊,自動稱重模塊采集n次車輛的稱重信息(n為大于1的整數,下同),通過前后2次的差獲得n-1次不同類型鋼管的凈重,結算管理模塊根據n-1次鋼管的凈重,通過按比例的重量分攤,獲得不同類型鋼管的單根重量,并在此基礎上通過客戶分攤,生成最終的單個客戶訂貨金額結算單。圖2為稱重管理軟件流程圖。

圖2 稱重管理軟件流程Fig.2 Flow chart of weighing management software

3.2 發貨模塊

發貨模塊可以統一管理發貨單。發貨單主要記錄此訂單的貨物詳細信息、客戶信息及結算金額的信息,信息保存在統一的數據庫中。

3.3 數據采集模塊

本系統通過微軟的MSComm串口控件實現數據的采集。通過CommPort和Settings屬性設置串口號和波特率、奇偶校驗、數據位、停止位。通過InPut和OutPut屬性接收和發送緩沖區數據。通過On-Comm事件捕獲并處理這些通信事件。讀卡器的數據通過OnComm事件觸發,接收端開始讀取卡號信息,并根據數據庫關聯得到車號及磅單信息。

XK3190-D18M2稱重顯示器通過RS232接口實現與計算機的通信,通信數據格式總計10位:1位起始位、8位數據位 (ASCII編碼)、1位停止位,波特率設為9600 b/s,通信方式為連續方式的A1+數據格式,儀表在這種情況下不停向計算機發送當前稱重數據,100 ms發送間隔。將MSComm的RThreshold屬性設為12,為二進制數據接收方式。

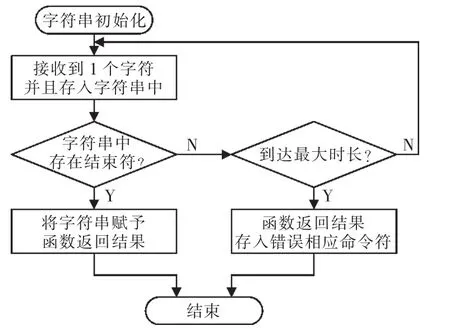

數字量輸入輸出板卡的通訊由于需要檢測2路地感信號、2路紅外檢測信號及控制2路道閘開關,需根據不同的控制過程組合相應的輸出命令,并調用等待延時函數獲得返回的命令,對返回的命令包進行解析即可獲得各個狀態量的當前信號。由于命令長度不同,不適合采用OnComm時間響應通訊,而應該通過延時讀取系統響應[5]。由于繼電器吸合會造成延遲,需要用定時延遲采集狀態信號。延時等待流程如圖3所示。

圖3 延時等待流程Fig.3 Flow chart of delay waiting

3.4 自動稱重模塊

自動稱重模塊可獲取卡號信息和稱重數據,并通過串口輸出數字信號控制攔道器的抬、落桿,在稱重過程中開啟定時器以接收地磅讀數,數據穩定后(10 kg誤差內)觸發存儲過程將重量信息保存在數據庫中。

3.5 視頻模塊

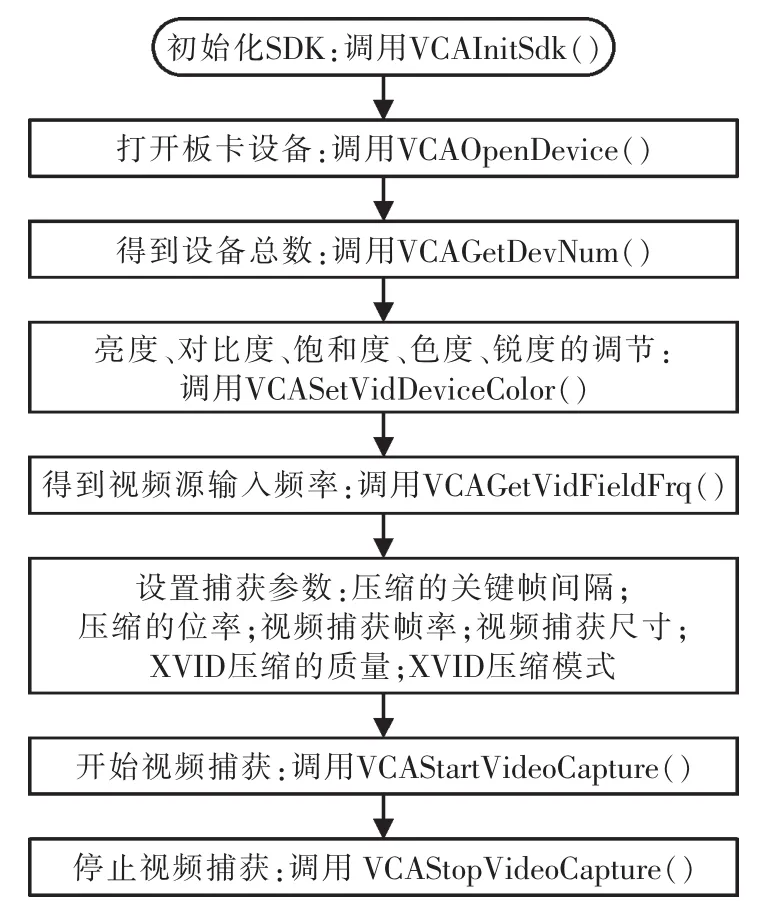

鋼管稱重管理軟件的視頻監控模塊,使用天敏VC4000系列采集卡的SDK,對卡車刷卡過程進行錄像。軟件將錄像保存在監控主機端,客戶端電腦可遠程查看監控錄像。首先,需在監控主機上安裝IIS(Web服務),將監控錄像所在文件夾保存為虛擬目錄,并配置監控主機的IP地址,客戶端根據監控主機IP地址及錄像文件路徑通過媒體播放器打開錄像。圖4為視頻采集流程圖。

3.6 結算管理模塊

3.6.1 功能流程

結算管理模塊由重量分攤、客戶分攤、結算單管理3部分構成。重量分攤實現不同類型鋼管單根重量的精確計算,客戶分攤調取重量分攤的結果,由客戶分攤實現按客戶訂貨金額的鋼管數量分攤,生成最終的單個客戶訂貨金額結算單。結算單管理包括查詢、打印結算單,并且會保存打印時間。

圖4 視頻采集流程Fig.4 Flow chart of video collection

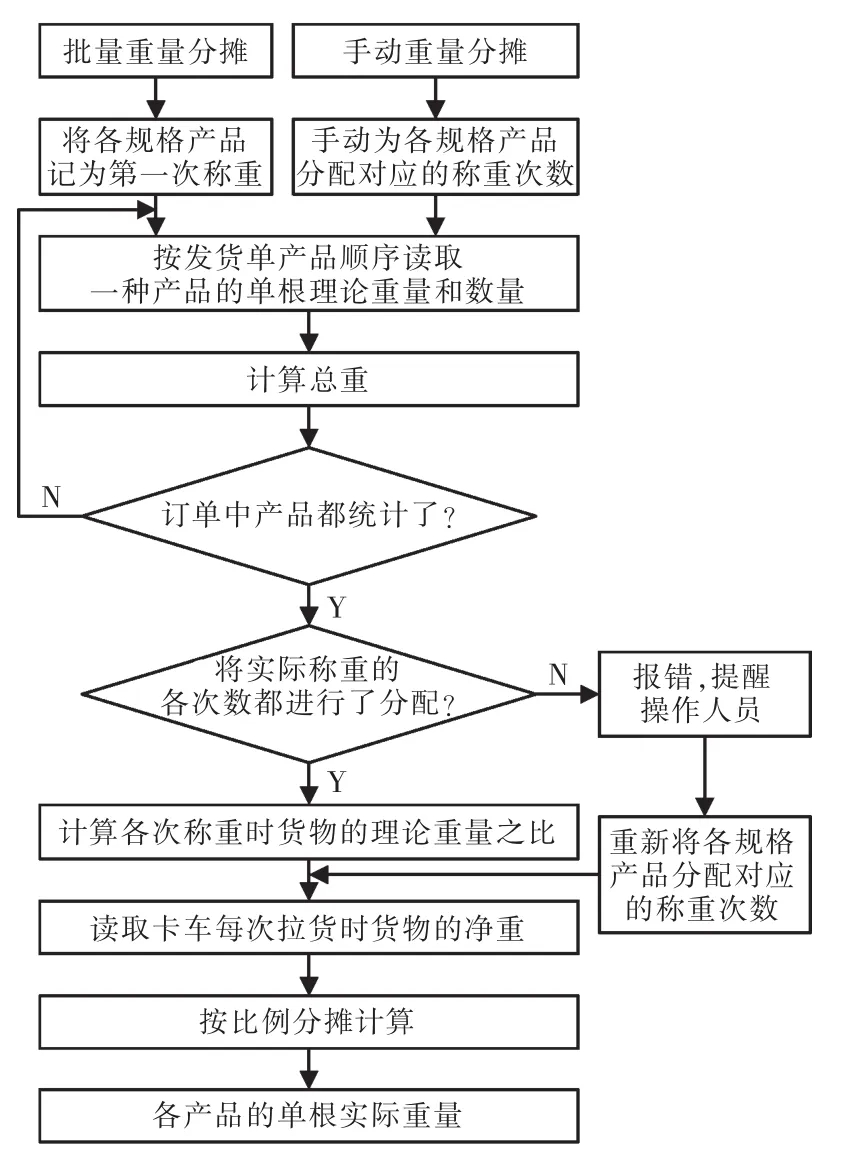

3.6.2 重量分攤的軟件實現

圖5為軟件重量分攤算法的流程圖。操作人員選擇訂單后,軟件從數據庫調取相關的訂單和貨車過磅單信息。例如:發貨單A,B,C規格產品分別為500 kg、200 kg、100 kg。 車輛自動稱重 3 次,則軟件得到770 kg和120 kg 2次貨物凈重。操作人員設置A產品分攤重量500 kg,為第1次稱重。相應的B產品200 kg,第1次;C產品100 kg,第2次。按照比例分攤計算結果為A,B,C產品的修正重量分別為550 kg,220 kg,120 kg。 軟件根據貨物的根數,獲得一個新的單根重量數據。批量分攤是卡車僅獲得了一次產品凈重的情況下,得到的單根重量。

圖5 軟件重量分攤算法的流程Fig.5 Flow chart of weight allocation

3.6.3 客戶分攤的軟件實現

軟件按順序選取發貨單一客戶一產品,判斷此產品的剩余金額是否大于客戶所需金額。判斷為否,將這產品規格全部給這個客戶,再順序選取一產品。否則就直接分配,并計算此產品的剩余金額,再選取下一個客戶。判斷客戶是否是最后一個客戶,如果不是,返回判斷剩余金額是否大于該客戶所需金額,否則就判斷上個分攤記錄剩余重量是否大于0,大于上一個產品的重量和剩余產品全部分給此客戶,如果不大于,只需將剩余規格產品的重量分給最后一個客戶,將計算結果保存在數據庫中。圖6是軟件客戶分攤算法的流程圖。

圖6 軟件客戶分攤算法的流程Fig.6 Flow chart of customer-sharing

4 結語

本系統于2014年2月開發完成,并已經在廣州京華鋼管廠運行,實際運行表明:重量信息采集準確、系統運行穩定、安全可靠、可有效防止稱重作弊,減少人力成本,提高工作效率,完全滿足鋼管廠的業務需求。

[1]余濤.無人值守載貨車輛自動稱重系統的設計與實現[D].北京:北京交通大學,2010.

[2]張樂,魯仁全,徐生林.車輛衡自動稱重系統的設計與實現[J].浙江大學學報:工學版,2010(7):1414-1417.

[3]李建奇,何鵬,王文虎,等.一種新型糧食企業智能稱量系統的設計[J].自動化與儀表,2012,27(5):50-53.

[4]譚威.基于網絡的電子汽車衡計量管理系統[D].鞍山:遼寧科技大學,2007.

[5]李翠.基于車輛自動識別的智能計重監控系統的研究與設計[D].鄭州:鄭州大學,2010.