基于UniSim的發酵自控系統的優化與應用

何彥行,潘 豐

(江南大學 輕工過程先進控制教育部重點實驗室,無錫 214122)

UniSim軟件是Honeywell的模擬仿真套件,具有強大的流程模擬功能,應用于化工過程的研究開發與設計、生產操作的控制和優化[1]。發酵自控系統的優化主要從變量的測量精度和控制效果2個角度進行考慮,提高變量測量的精度需要不斷開發適用于生物發酵過程的新型傳感器和在線檢測技術;發酵自控系統中以單回路反饋控制環節為主,控制器采用傳統的PID控制算法,執行器多為調節閥。因此控制參數及調節閥口徑選型是否合適直接影響著控制效果。控制參數的優化依賴于數學模型,發酵過程中的控制環節無法用精確的數學模型來描述,使得參數的優化難以實現;調節閥口徑選型依靠提供的調節閥前后壓差及所通過的流量來計算,無法在實際系統運行前驗證計算所得調節閥口徑是否較優。

利用UniSim軟件,結合某公司氨基酸發酵過程的控制要求,通過穩態模擬,對計算所得的調節閥口徑選型進行驗證并優化;動態仿真發酵過程,驗證優化后的調節閥口徑選型的正確性;模擬變量調節過程,修改控制參數,得到較優參數。通過利用UniSim軟件,使得控制參數的優化不依賴于數學模型,調節閥口徑選型得到優化并且在實際系統運行前得到驗證。

1 控制要求及初選調節閥

1.1 發酵控制要求

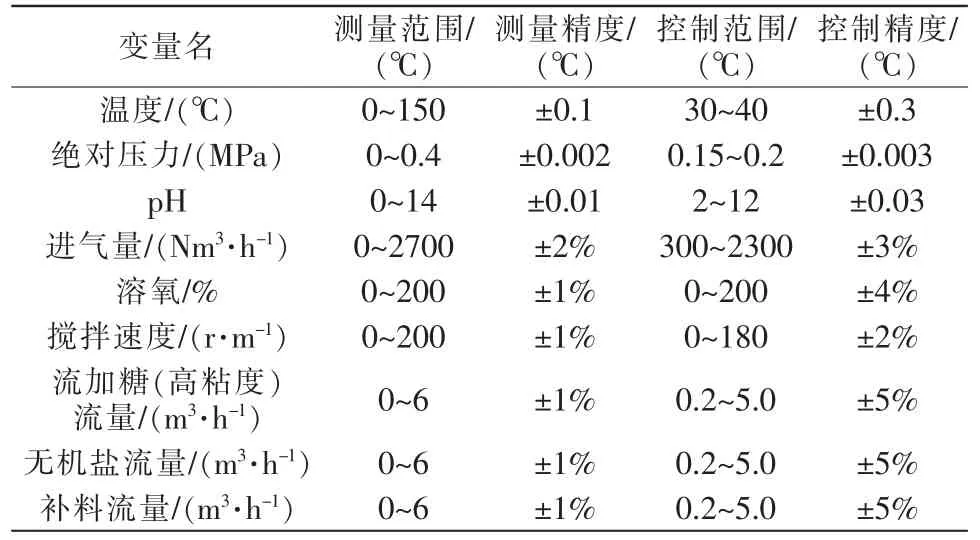

氨基酸發酵過程中常見的控制變量有:溫度、壓力、pH、進氣量、溶氧、攪拌速度、底物流加速率,發酵罐體積大小不同,對上述變量的控制要求也存在一定的差異[2]。75 t氨基酸發酵罐發酵工藝如下:溫度是通過向發酵罐夾套內進冷水來控制;壓力是通過排放罐內的尾氣來控制;底物流加包含流加糖(高粘度液體)、無機鹽、底料(玉米漿)3種,需要對流加速率進行控制;pH是通過向罐內加氣氨來控制,要求在閥門最小壓差情況下最大氣氨流量為24 m3/h;溶氧控制是與轉速或進氣量關聯;攪拌電機功率為115 kW,選擇功率為132 kW的變頻器進行控制。75t氨基酸發酵的具體控制要求如表1所示。

表1 75t氨基酸發酵控制要求Tab.1 Fermentation control requirements of 75 t amino acids

1.2 初選調節閥

調節閥由執行機構和閥體2部分組成,執行機構是調節閥的推動裝置,閥體是調節閥的調節部分[3]。執行機構的類型和閥體材料根據工藝流程需要進行選擇,閥體口徑是根據實際的工藝要求進行選擇。

流量系數Cν是選擇調節閥的主要參數,Cν的大小決定了調節閥的流通能力,為不同管道中的調節閥選擇相應的Cν值是保障控制系統正常工作的關鍵步驟[4]。在國內,調節閥的流量系數一般以Kν值來衡量,Cν和Kν存在如下關系:

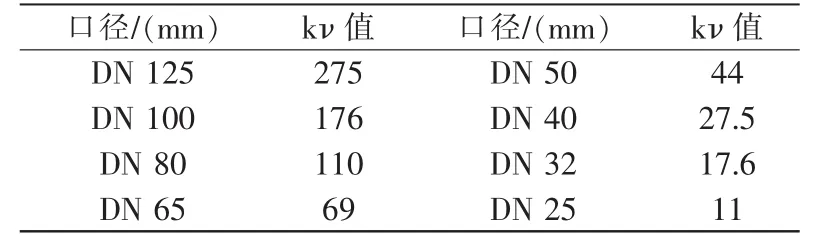

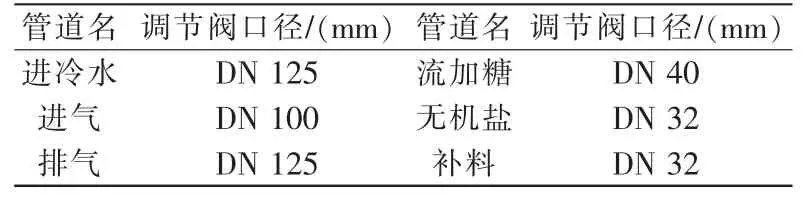

根據氨基酸發酵的工藝要求,需要對進冷水、進氣、排氣、流加糖、無機鹽及補料管道進行調節閥選型。設計院選擇某調節閥生產廠商,其不同口徑的Kν值如表2所示。根據表1中的控制要求計算后建議的調節閥口徑選型如表3所示。

表2 不同口徑的值Tab.2 The Kν value of different diameter

表3 設計院建議口徑Tab.3 Diameter suggested by design institute

因控制要求的流量調節范圍較寬,如調節閥口徑偏大,則小流量時閥門開度會偏小,導致調節不穩;反之調節閥口徑偏小,則不能滿足大流量的要求,口徑偏小或偏大會直接影響控制效果,因此,需要對設計院提供調節閥口徑進行驗證。

2 初選調節閥口徑驗證及優化

2.1 初選調節閥口徑驗證

從模擬環境來看,UniSim主要分為穩態流程模擬和動態流程模擬[5-6],穩態模擬可以對初選調節閥驗證及優化。建立所需要的模擬環境:添加組分、選擇物性包及組態流程。

根據氨基酸發酵工藝添加所需要的組分,在物性包的選擇中,選擇理想的NRTL方程,適用于多組分氣液平衡體系和液液分層體系[7]。

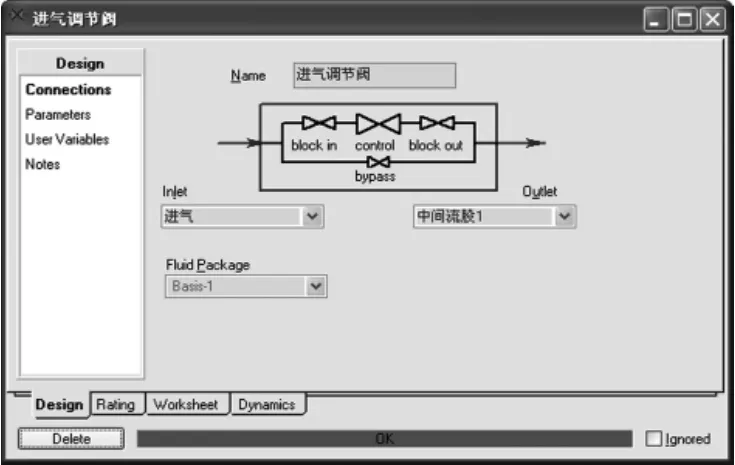

在穩態模擬環境下,設計如圖1所示的調節閥組。其中,block in和block out是主管道手動閥,control是調節閥,bypass是旁路手動閥。對調節閥參數做如下的定義:調節閥流量特性(value operating characteristics)選擇線性特性(linear);調節閥口徑選擇條件(sizing conditions)為通用型(current)。

圖1 調節閥組Fig.1 Regulating valve set

以進氣調節閥口徑驗證為例,控制要求為在調節閥前后壓差為120 kPa、調節閥開度為100%時,最大進氣量為2700Nm3/h,標準狀況下空氣的密度為1.29 kg/Nm3,可知進氣量的質量流量為3483 kg/h。將前后壓差(delta P)設定為120 kPa;調節閥開度(value opening)設定為100%;根據設計院建議的調節閥口徑,Cν值設定為205.4,此時的最大進氣量的質量流量(flow rate)為 5579 kg/h,遠大于 3483 kg/h,可知設計院建議的調節閥口徑偏大,需要對進氣調節閥口徑重新選型優化。

2.2 調節閥口徑選型優化

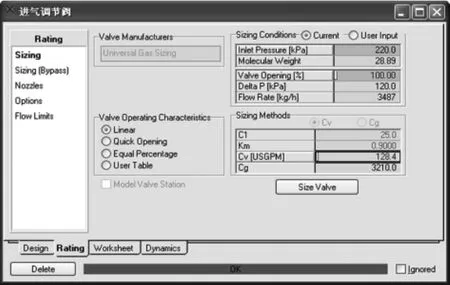

按照表2來修改Cν值,當調節閥Cν值為128.4,調節閥全開時進氣量為3487 kg/h,滿足進氣的測量要求,如圖2所示。

圖2 調節閥選型Fig.2 Regulating valve selection

由以上可知,進氣調節閥口徑應選擇DN80較為合適。

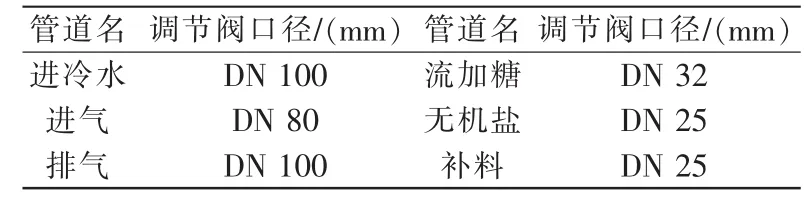

對設計院建議的其它初選調節閥口徑進行如上驗證,若口徑不合適需重新選型優化。利用UniSim軟件對調節閥口徑選型優化后結果如表4所示。

表4 優化后調節閥口徑Tab.4 Optimized regulating valve diameter

由表3和表4對比可知,設計院建議的調節閥口徑偏大。3種流加的底物所要求的流量測量范圍是相同的,因流加糖為高粘度液體,在相同的壓差下流速較慢,調節閥口徑的選型要比無機鹽、補料的調節閥口徑大一檔。

3 動態仿真模擬

在組分及物性包定義完成后即可進行流程組態。在穩態環境下,完成所需要的流程搭建及參數定義。組態正確的情況下可轉換到動態仿真模擬環境,驗證優化后調節閥口徑選型的正確性,模擬變量調節過程,得到較優的控制參數。

3.1 優化后調節閥口徑驗證

調節閥口徑是否合適直接影響到對被控變量的控制效果,口徑過小,當系統受到較大擾動時,調節閥可能運行到全開時的飽和非線性工作狀態,使系統處于暫時失控狀態;口徑過大,調節閥經常處于小開度狀態,對閥芯和閥座損害較大[8]。一般認為,當被控變量在控制范圍內變化時,調節閥的開度應該在10%~90%之間變化,這樣所選的調節閥才是較優的[9]。

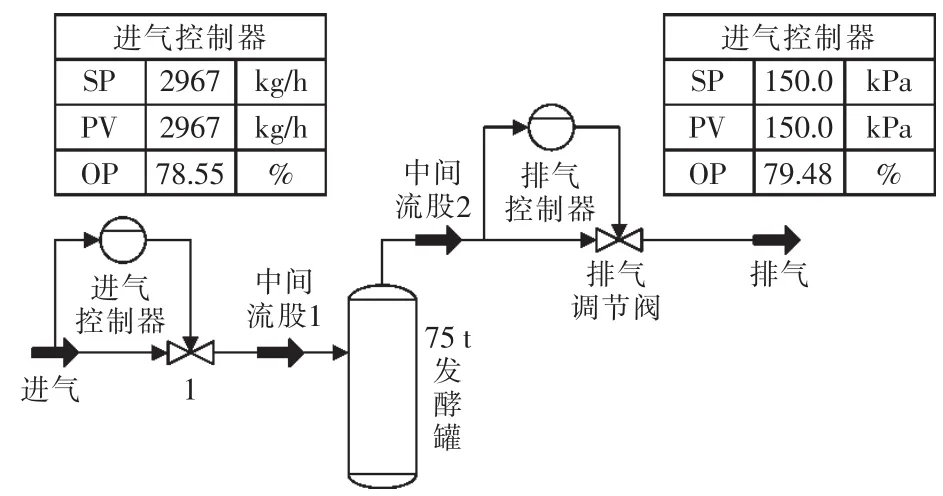

利用UniSim流程模擬軟件對表4中優化后調節閥口徑選型是否合適進行驗證。在發酵控制系統中,進氣量和壓力是相互關聯的2個量,任意一個量的變化都會影響進氣調節閥及排氣調節閥的開度的變化,因此以進氣控制和壓力(排氣)控制為例進行驗證,構建如圖3所示的模擬流程。

圖3 發酵流程模擬Fig.3 Fermentation process simulation

結合75 t氨基酸發酵控制要求,壓力控制在150 kPa(絕壓),進氣量控制范圍為 300~2300 Nm3/h,當進氣量為 2300 Nm3/h(2967 kg/h)時,進氣調節閥的開度為78.55%,排氣調節閥開度為79.48%。當進氣量為300 Nm3/h(387 kg/h)時,進氣調節閥開度10.25%,罐壓力為150 kPa,排氣調節閥開度為10.37%。

由以上可知,當發酵罐壓力控制在150 kPa時,在最大進氣量和最小進氣量控制情況下,進氣調節閥和排氣調節閥開度在10%~90%之間,可以驗證調節閥口徑選型較優。對表4中其它調節閥口徑逐一驗證,可知通過UniSim所選的調節閥口徑較優。

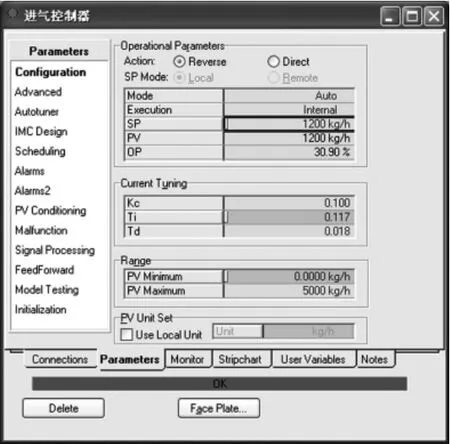

3.2 控制參數優化

UniSim流程模擬軟件中自帶PID控制器,控制器參數需要初始化定義。如圖4所示,以進氣控制器為例,PV選擇為進氣流股中的進氣質量流量,設置PV量程范圍;OP選擇為進氣調節閥的開度;作用方向為反作用;控制方式為自動模式。參數設定界面中Current Tuning選項中為控制參數,其中Ti和 Td的單位都為“min”。

圖4 參數設定Fig.4 Parameter setting

如圖3流程,動態仿真發酵過程中進氣及排氣環節,改變進氣流量,通過觀察控制效果來驗證當前所采用的控制參數是否較優。根據表1中的控制要求,經過反復的模擬仿真,得到一組較優的控制參數:P=0.1,I=0.117,D=0.018, 如圖 4 中 Current Tuning選項所示。

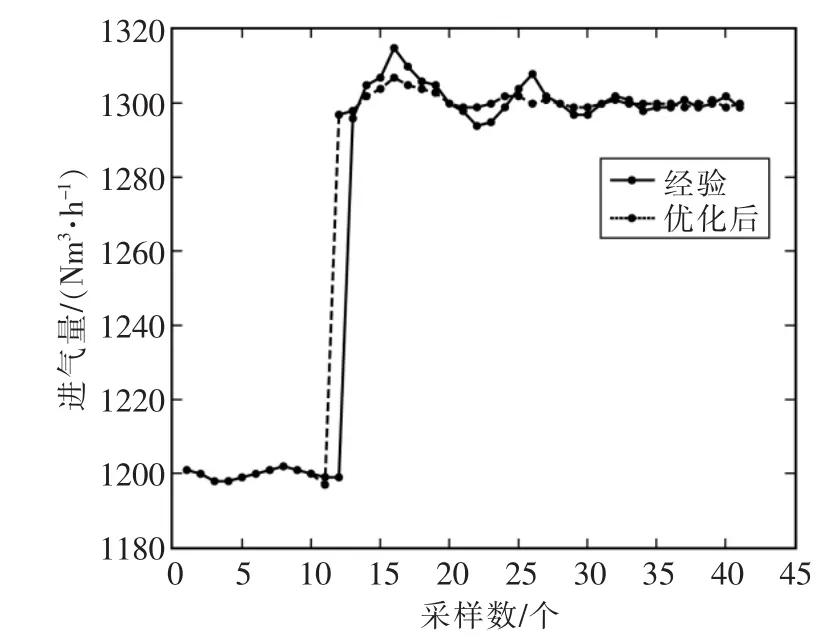

圖5為進氣量設定值由1200 Nm3/h改變為1300 Nm3/h時,“經驗”參數與優化后參數仿真調節過程,數據的采樣時間為3 s,由圖可知,優化后的參數控制過程超調更小,調節時間更短,當設定值改變以后的第5個采樣測量值穩定下來。

圖5 仿真調節過程Fig.5 Regulating process of simulation

圖6為實際系統運行時,進氣量設定值由1200 Nm3/h改變為1300 Nm3/h時的調節過程,數據的采樣時間為3 s,由圖可知,當設定值改變以后的第5個采樣測量值穩定下來,調節時間為15 s,穩態誤差小于±2%,滿足控制要求。

圖6 實際調節過程Fig.6 Regulating process of real

4 結語

利用UniSim流程模擬軟件對發酵自控系統中調節閥口徑選型和控制參數進行優化,使得調節閥口徑選型不再依賴于理論計算,控制參數的優化不再依賴于數學模型。動態仿真模擬可在實際系統運行前驗證調節閥口徑及控制參數是否較優,增加了系統可靠性,大大地縮短了實際系統的調試時間。通過UniSim所選的調節閥及優化所得的控制參數已應用到實際系統,系統運行表明,調節閥口徑選型及控制參數滿足系統控制要求,實現了氨基酸發酵過程的穩定控制。

[1]徐寶昌,葉昌燕.基于UniSim的天然氣處理過程流程模擬與優化[J].化工自動化及儀表,2013,40(8):1004-1007.

[2]楊生玉,張建新.發酵工程[M].北京:科學出版社,2013:271-273.

[3]魯振甫.淺析氣動調節閥的選型[J].中國化工貿易,2014,6(21):70.

[4]張昭峰,李兵,裴旭東.過程控制工程[M].北京:北京理工大學出版社,2010:69-70.

[5]Process Modeling Using UniSim Design[Z].Honeywell,2011.

[6]舟丹.什么是流程模擬技術[J].中外能源,2011,16(S1):8.

[7]肖麗紅.流程模擬技術在常減壓蒸餾中的應用[D].北京:北京化工大學,2010:4-5.

[8]李正強,李艇.控制儀表及裝置[M].北京:人民郵電出版社,2014:135-136.

[9]戴連奎,于玲,田學民.過程控制工程[M].北京:化學工業出版社,2012:41-42.