電路板缺陷焊點在線標識自動控制系統的設計

鄒 恩 ,黃浩揚 ,霍 慶 ,張增根 ,王偉超

(1.華南農業大學 工程學院,廣州 510642;2.華南農業大學珠江學院 信息工程系,廣州 510900)

隨著現代電子工業的不斷發展,電路板朝著小型化、小元件和高密度的方向發展。但從成本、工藝以及技術要求等方面考慮,許多電路板還是采用通孔插裝技術,因此需要采用波峰焊來完成元件引腳與焊盤之間的連接[1-2]。但由于技術上的瓶頸,波峰焊的工藝流程會造成焊點質量問題,主要表現為焊點短路、焊點漏焊、焊點不飽滿和因氣泡造成焊點表面有針孔。

為了解決上述焊點的質量問題,企業多采用人工目測或自動光學檢測(AOI)設備來檢測[3-4],然后修整。前者在人員長期工作時會引起視覺疲勞,造成缺陷焊點的漏檢和誤檢。后者雖能準確快速地在顯示屏上反映缺陷焊點的位置,但由于沒有進行實體標記,還需人工實時對照查找后修整,效率不夠高。

鑒于上述問題,受某電子企業委托,以該企業的電路板裝配生產流水線為改造對象,研發一種電路板缺陷焊點在線標識自動控制系統,該系統在AOI檢測的基礎上,增加實體在線標識功能,可實時在電路板上對缺陷焊點自動標注,全程不需人員輔助,可解放勞動力,提高生產效率。該研發成果已申請發明專利和登記軟件著作權各1件。

1 系統方案分析與設計

1.1 電路板裝配流水線改造

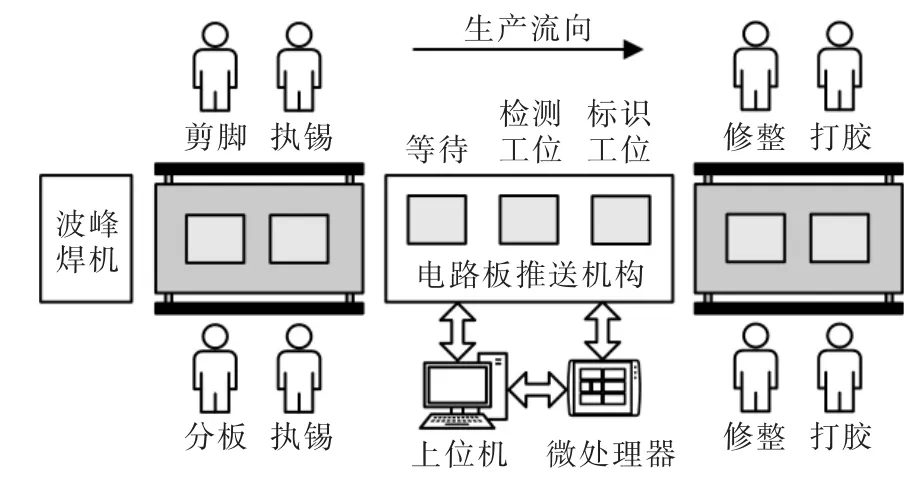

該企業的電路板裝配生產流水線工序包括機器插件、手工插件、元件插后質量檢測修整、波峰焊機焊接、剪腳分板、執錫、焊后質量檢測修整、打膠、ICT測試、貼標簽、裝箱。本方案以盡量減少對原裝配線的改動為原則,對其部分生產流水線進行改造,在原焊后質量檢測修整工位安裝電路板缺陷焊點自動標識裝置,完成電路板的承載與推送以及缺陷焊點的檢測與標識功能,電路板生產流水線如圖1所示。

圖1 電路板生產流水線Fig.1 Circuit board production line

1.2 裝置工作原理

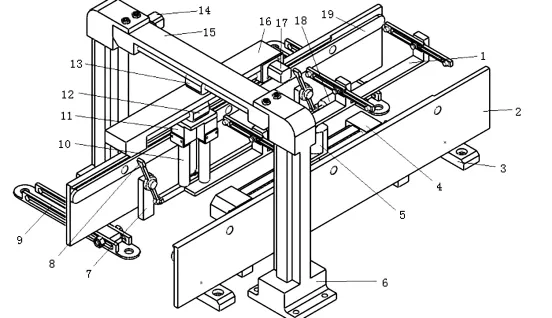

電路板缺陷焊點自動標識屬于在線型裝置,其每道工序都必須在流水線的生產節周期內完成。因此,本系統將原來的焊后質量檢測修整拆分為等待、檢測、標識及修整4個步驟,使得電路板焊點的檢測和標識工序能夠同時進行,不需延長生產周期。裝置結構如圖2所示。

圖2 裝置結構圖Fig.2 Structure of device

工作流程如下:

①生產周期開始,系統初始化,具體為推板機構下降,導軌支撐板兩邊檔桿收回,推板機構和由滾珠絲杠組成的XY定位標識機構在伺服系統驅動下回到各自設定原點位置;

②推板機構由電動推桿帶動上升,并在伺服系統的驅動下將3塊電路板同時向前推進一個工位;

③電路板推送完畢,裝置兩邊的擋桿在電動推桿的推動下,繞檔桿支座連接點做圓弧上升,與推板機構夾緊位于檢測工位與標識工位上的電路板,確保電路板位置沒有偏差;

④上位機(AOI)對位于檢測工位的電路板進行焊點檢測,下位機(微處理器)向AOI請求位于標識工位的電路板的缺陷焊點坐標值,控制XY定位機構,利用可擦除水溶性PCB專用記號筆在缺陷焊點上進行標識;

⑤等待下一生產周期。

1.3 控制系統組成

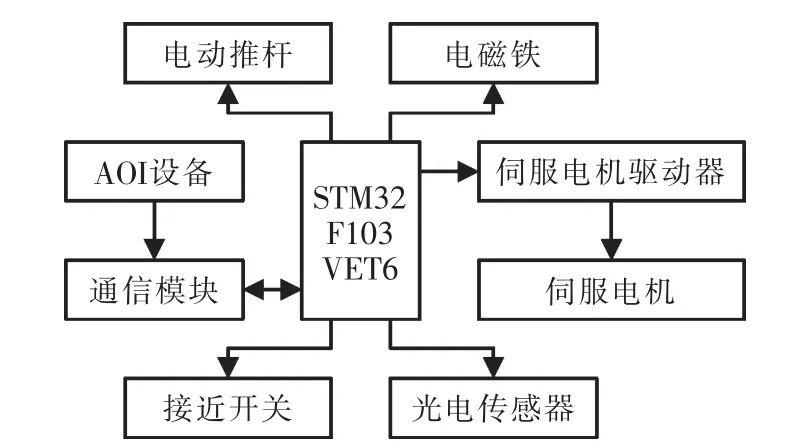

電路板缺陷焊點在線標識自動控制系統采用上下位機控制方式。上位機為AOI檢測設備,微處理器作為下位機與上位機進行通信。整個系統按照具體功能劃分為5個部分,如圖3所示。電動推桿用于實現推板的上升下降以及檔桿的往復運動。接近開關用于設定XY軸絲杠以及推板機構絲杠的安全距離。光電傳感器用于設定XY軸絲杠以及推板機構絲杠的初始位置。伺服系統由伺服驅動器和伺服電機組成,用于驅動裝置中的3個絲杠。電磁鐵用于推動可擦除PCB專用記號筆的下降與復位,實現標識功能。

圖3 控制系統框圖Fig.3 Diagram of control system

1.4 系統控制信號分析

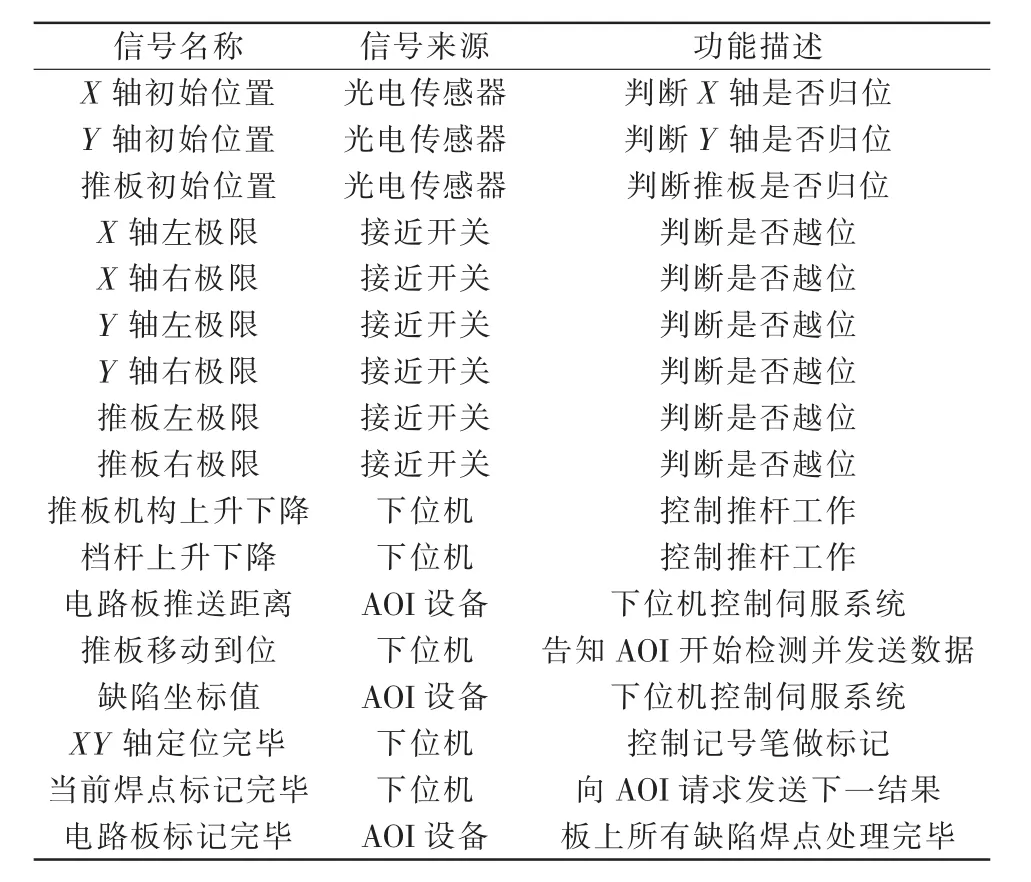

為實時實現系統功能,從控制角度分析,系統所需信號及信號產生來源如表1所示。

表1 系統控制信號分析Tab.1 Analysis of system control signal

2 硬件設計

2.1 控制系統核心選型

根據系統設計需求,本方案選用STM32F103VET6微處理器作為主控芯片。該微處理器采用Cortex-M3內核,最高工作頻率可達72 MHz,內置512 KB閃存和64 KB SRAM;擁有80個GPIO,并多達11個定時器和13個通信接口,為控制外圍設備和與外圍設備進行通信提供了豐富的資源[5],適用于對性能、成本和功耗有要求的工控領域。

2.2 控制系統外部硬件構成

根據控制原理,本控制系統可以將外部硬件設備分為4個模塊:伺服系統模塊、光電傳感器及接近開關模塊、電動推桿及電磁鐵模塊、通信模塊。

伺服系統伺服系統主要用于滾珠絲杠的驅動,本裝置選用松下A5系列交流伺服系統,其驅動器型號為MBDHT2510CA1,電機型號為MHMD042G1U。該伺服系統帶有17位增量式旋轉編碼器,分辨率高達131072,完全滿足精度要求。其中,微處理器與伺服驅動器之間的連接必需使用光耦隔離[6]。

光電傳感器及接近開關光電傳感器與接近開關在本系統中均用于向STM32F103VET6提供電平信號。其中,光電傳感器FU-07N與接近開關TLQ5MC1-Z均工作在12~24 V,不可直接與微處理器相連。因此,在本系統中采用光電耦合芯片TLP521-4完成電平的轉換,將12 V的電平信號轉換成3.3 V。

電動推桿及電磁鐵電動推桿內部已經集成電機驅動電路以及行程開關,只需通過改變電流方向即可控制電動推桿的伸縮。由于電動推桿與電磁鐵均工作在24 V,本系統采用電磁繼電器作為中間控制器件,由STM32F103VET6控制信號經三極管放大驅動。

通信模塊AOI檢測設備除了包含光源系統、攝像系統、圖像采集系統等模塊,還包含一臺通用PC機用作圖像分析。而采用RS-232串口來實現PC與下位機的通信是測控系統中常用的解決方案[7]。在本系統中,使用MAXIM公司的解決方案,采用MAX232芯片完成電平轉換。

3 軟件設計

3.1 控制系統程序設計

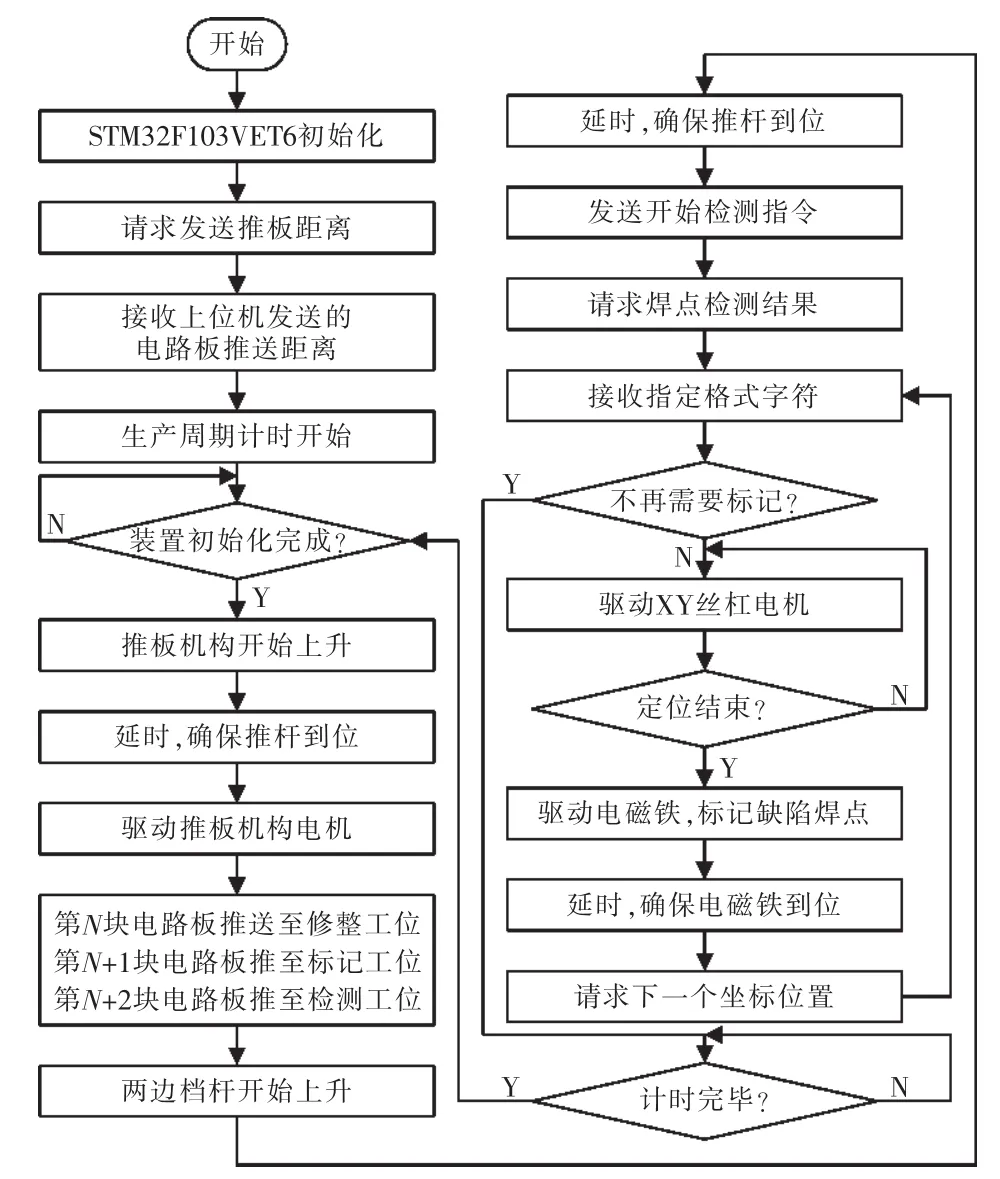

如圖4所示為本控制系統的程序流程圖,通過有序控制各種執行元件,可完全實現裝置的工作流程。

3.2 上下位機通信程序分析

在本系統中,上位機對采集到的圖像進行分析處理,將檢測到的焊點像素點位置轉換成實體焊點的坐標值。但由于部分缺陷焊點所在位置也是元件引腳所在位置,不利于記號筆做標記。因此,采取的辦法是建立數據庫,對該型號的電路板焊點進行編號,根據每一焊點實際情況設定所需偏移量。上位機調用串口通信程序時,先根據缺陷焊點編號查詢該焊點的偏移量,然后修正坐標值,最終輸出到微處理器。其中,同一電路板上的坐標值采用相對坐標,既微處理器接收到的坐標值是前后缺陷焊點坐標值之差。

圖4 程序流程圖Fig.4 Flow chart of program

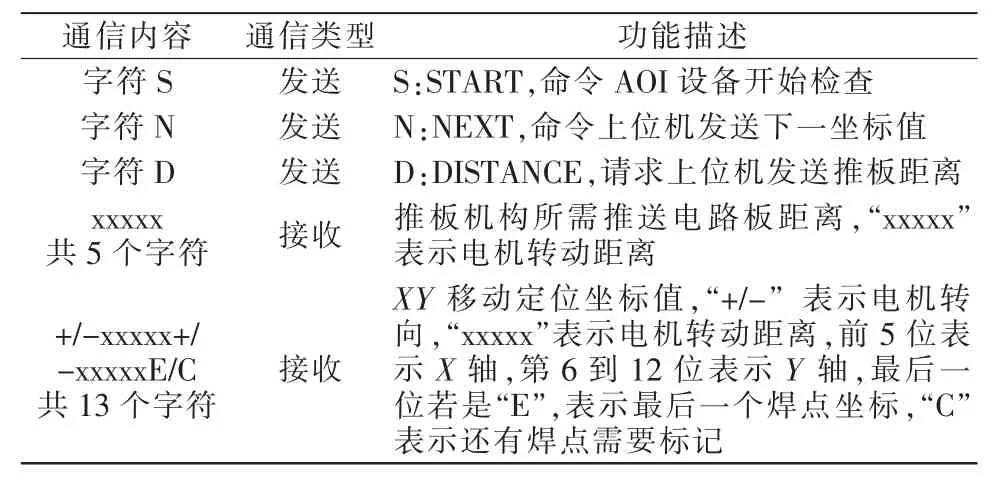

同時,為了實現上、下位機的正常通信,本系統設定了統一格式的通信內容。以STM32F106VET6為主體,通信內容說明如表2所示。

表2 通信內容說明Tab.2 Description of communication content

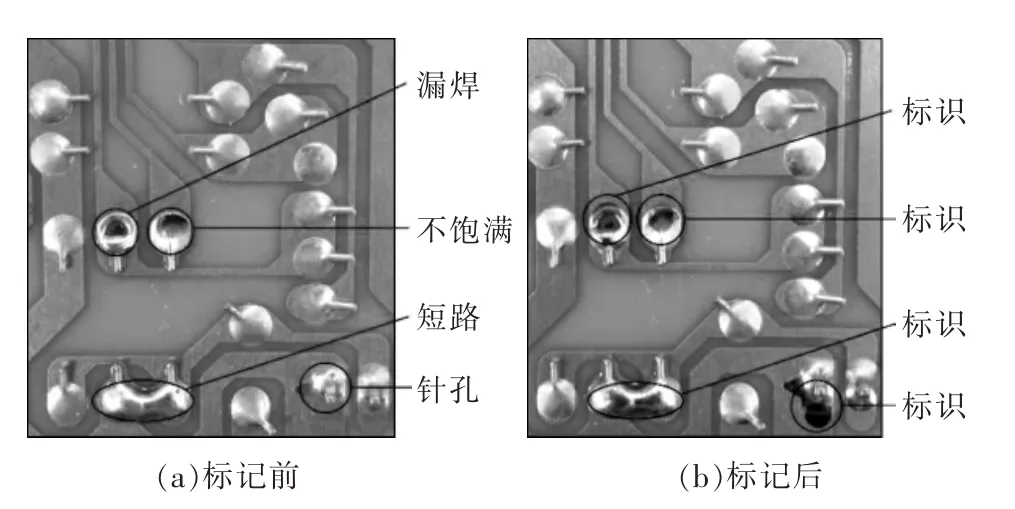

4 系統測試運行

為證實系統的運行情況,將本裝置與相配套的AOI檢測設備進行聯合測試。測試中使用的AOI設備由華南農業大學信息學院開發,使用的工業相機型號為OPT-FT020-C,工業鏡頭型號為OPTLIS0205,上位機操作系統為Windows XP,圖像處理軟件用Matlab R2009編寫。運行結果表明,本裝置能順利完成與上位機的通信,并根據檢測結果,對缺陷焊點準確地進行實體標識,實驗效果如圖5所示。

圖5 標識效果圖Fig.5 Picture of marking effect

5 結語

本文以某電子企業的電路板生產流水線為改造對象,針對通孔插裝技術的電路板缺陷焊點檢測不能實體在線標注的問題,設計了一種電路板缺陷焊點在線標識自動控制系統。該系統主要通過與AOI檢測設備通信,進而控制多機構協調工作,實現缺陷焊點的實體在線標識。通過對100多塊次板、幾百個缺陷焊點實地測試運行表明,該系統能夠實時接收AOI傳送的信息,準確無誤地標注出缺陷焊點,滿足企業生產要求。

[1]方明.波峰焊工藝技術研究[D].廣東:華南理工大學,2012.

[2]韓彬,史建衛,檀正東,等.選擇性波峰焊技術在SMT中的應用[J].電子工業專用設備,2014,43(8):35-41.

[3]歐陽高飛,鄺泳聰,謝宏威,等.電子元件焊接質量的自動光學檢測系統研究[J].機械設計與制造,2011(7):122-124.

[4]馬燦.PCB缺陷智能視覺檢測系統研究與設計[D].湖南:湖南大學,2012.

[5]李晶,李東澤,石堅.基于STM32F103的時間壓力采集系統[J].自動化與儀表,2013,28(12):42-45.

[6]郭華,于勝文.基于Cotex M3的鋁型材生產全自動牽引切割系統的研究與設計[J].測控技術,2014,33(9):80-83.

[7]熊光潔,張智賢,盧晶晶,等.基于Freescale微控制器的AOI多彩照明控制系統[J].計算機工程與設計,2014,35(5):331-334.