激光熔覆技術在金屬3D打印中的應用

孫 瑩

(包頭職業技術學院 機械工程系,內蒙古 包頭 014030)

0 引言

近年來3D 打印技術在媒體的大力宣傳下,引起了全世界的高度重視,并在工業制造、生物醫療、建筑、文物、文化創意等多個領域被嘗試應用,給大家耳目一新的感覺。因此以數字化、網絡化、個性化、定制化為特點的3D 打印技術代表著新的制造技術掀起了第三次工業革命。但3D 打印并不是近幾年才出現的新興事物,3D 打印本屬快速成型技術,是增材制造的一種,它是上上個世紀的思想,上個世紀的技術以及這個世紀的市場。3D 打印與傳統制造的區別在于,傳統制造是由制造來驅動設計,也就是說,設計者必須了解各種零件制造工藝及不同工藝的復雜程度以控制零件成本。從方便加工的角度來設計出滿足功能需求的零件。而3D打印是由設計來驅動制造,即設計者盡可隨心所欲的設計能夠滿足功能的零件的結構,而不需考慮零件制造的復雜程度。因為3D 打印首先是在計算機上建立零件的三維CAD 模型,而后利用軟件進行分層切片,將零件的三維數據信息離散成一系列的二維輪廓信息,之后再利用3D 打印設備通過每一層不同的圖形的累積,最后形成一個三維物體。因此,從原理上講,無論結構多么復雜的零件對于3D 打印來說都可以加工,并且成本并不增加。

金屬3D 打印是整個3D 打印體系中最前沿也是最具潛力和應用價值的技術,是先進制造技術的重要發展方向。金屬激光3D 打印技術有選擇性激光燒結(SLS)、金屬絲材激光熔焊成型、激光直接金屬堆積成型(DMD)等。其中基于激光熔覆技術的金屬直接成型應用潛力最大。

1 激光熔覆技術的發展

激光熔覆技術的發展起步于20 世紀80 年代。1979年以渦輪盤模型近形件的鎳基高溫合金激光多層熔覆技術開始研究;到20 世紀90 年代進入快速發展期,國內外眾多研究機構對該技術的原理、成形工藝、熔凝組織、零件幾何形狀和力學性能等課題做了大量的研究,叫法也各不相同,如美國密西根大學機械工程系開發的金屬直接成型工藝DMD、美國Sandia 國家實驗室提出的激光工程化凈成型LENS 技術、美國中弗羅里達大學發展的激光輔助直接快速成型即LADRP、加拿大國家科學院集成制造技術研究所發展的激光合成即LC 系統、德國弗朗和夫生產技術研究所發展的控制金屬堆積即CMB 系統等。他們雖命名不同,但實質都是利用同軸送粉激光熔覆進行添加式層疊直接制造的方法。與此同時,國內許多高校和科研機構也開始了相關研究,并取得了一批成果。如北京航空航天大學王華明團隊將激光直接制造技術用于大型客機C919 機復雜整體構件的制造,使我國成為目前世界上唯一突破飛機鈦合金主承力結構件激光快速制造技術并實現裝機應用的國家,制造時間大幅度降低,構件成本不到歐洲鍛造模具費的十分之一,該技術獲2012 年國家技術發明獎一等獎。

2 DMD 技術的工藝原理及應用

2.1 DMD(DirectMetal Deposition)的工藝原理

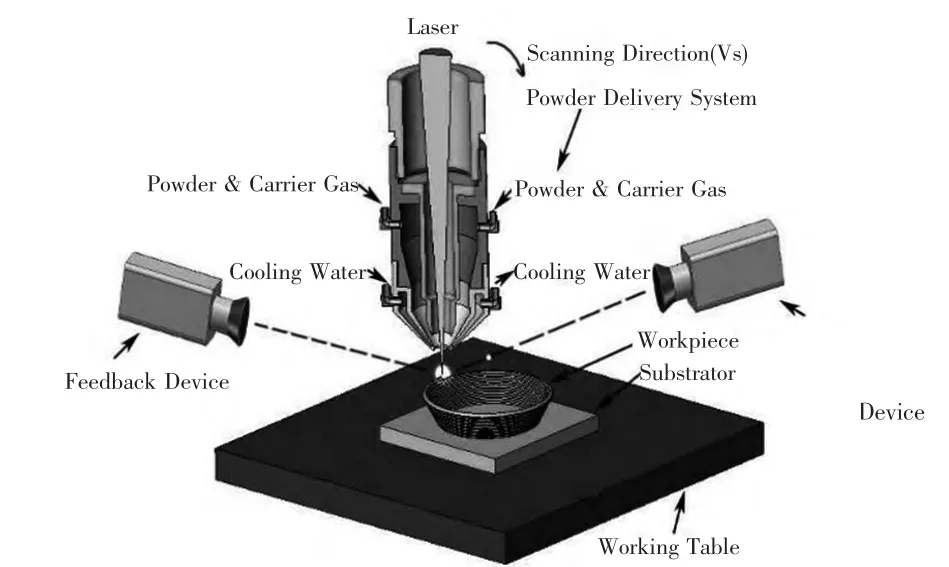

直接金屬沉積DMD 也被稱為激光熔化沉積LMD(Laser Melting Deposition)。它基于激光熔覆技術,用高能激光束局部熔化金屬表面形成熔池,同時用送粉器將金屬粉末噴入熔池而形成與基體金屬冶金結合且稀釋率很低的新金屬層的方法。DMD 引入了RP 思想,根據CLI文件給定的路線,用數控系統控制激光束來回掃描,便可逐線逐層的熔覆堆積出任意形狀的功能性金屬實體零件,其密度和性能與常規金屬零件完全一致。DMD 工藝的核心部件是反饋式同軸送粉裝置,如圖1 所示。

圖1 DMD 反饋式同軸送粉裝置Fig.1 DMD feedback type coaxial feeding device

聚集激光束、匯聚金屬粉末、保護氣體同時由噴嘴輸出。聚集激光束將基體加熱成一個熔池,金屬粉末噴射到熔池里,保護氣體將熔池區域與空氣隔離,避免氧化,反饋傳感器將燒結成型的高度信息加以反饋,若燒結位置高于系統指定層高度時,系統將光閘關閉,無激光輸出;反之則激光光閘開啟進行燒結填充,從而控制燒結成型的高度。整個過程中保持均勻、穩定、不間斷的送粉。

2.2 DMD 的應用

在DMD 技術中由于激光熔覆的快速凝固特征,使其制造的金屬零件具有優良的質量和強度,因此在模具制造、工具修復改造、表面硬化處理等方面有較成功的應用。

(1)模具制造。傳統水冷模具制造都是在工具鋼毛坯上通過鉆些交叉直孔形成簡單的水冷管道,只有很少的管道可以延伸到模具表面附近的熱集中區域,且很難在工具鋼內部植入導熱率高的金屬材料,因此熱傳遞效率低。DMD 工藝既可以實現在模具內部植入高導熱率金屬材料又可以成型與模具表面走向一致的水冷管網并在三維空間上環繞。從而顯著增強了模具的使用性能、大大提高熱傳導率、延長模具使用壽命、顯著提高生產力。

(2)工具的修復與改造。在工具修復方面,傳統的修復過程由于修復前后都要進行熱處理,極易導致零件制造質量不合規格。DMD 工藝可以修復裂紋、修補受損部位以及熱裂紋或者被腐蝕的表面特征。其優點在于可消除傳統焊接修復工藝的熱影響區(HAZ)并且修復部位與母體之間以同樣成分和全密度達到冶金結合。另外,調整合適的輸入熱量和控制冷卻速率可以消除傳統工藝必須的修復前后熱處理過程,從而消除工具變形。將該技術應用于報廢工具改造成新工具上,可節約65%工具開發費用,并且縮短75%交貨時間。

(3)表面硬化處理。利用DMD 工藝技術可以使不同材料間形成強度很高的冶金結合。在工具表面沉積鈷基硬合金和鎳基合金等耐磨耐高溫材料,可使工具在高溫、熱沖擊環境條件下依然保持良好的強度和硬度,這種方法的涂覆厚度是傳統CVD 或PVD 等工藝的10~500 倍以上,涂覆后工具使用壽命延長2~3 倍,大大提高生產力。

3 LENS 技術的工藝原理及應用

3.1 LENS(Laser Engineered Net Shaping)的工藝原理

LENS 即激光工程化凈成型是由美國Sandia 國家實驗室首先提出的,將RP 技術和激光熔覆技術相結合,快速獲得致密度和強度均較高的金屬零件的一種方法。它的工藝特點和成型方式與DMD 相似,采用大功率激光器、利用同軸送粉裝置、根據激光熔覆原理和快速成型技術特征進行分層沉積成型全密度金屬功能零件。與DMD 的不同之處在于送粉裝置,LENS 系統采用三個分立的粉末噴嘴從三個等角方向向激光熔化的熔池里噴射金屬粉末,而在DMD 系統中粉末噴射是呈圓錐環狀聚集到熔池里。圖2為LENS 同軸送粉裝置。

圖2 LENS 同軸送粉裝置Fig.2 LENS coaxial feeding device

該同軸送粉器包括送粉器、送粉頭和保護氣路三部分。送粉器包括粉末料箱和粉末定量送給機構,粉末的流量由步進電機的轉速決定。為使金屬粉末在自重作用下增加流動性,將送粉器架設在2.5m 的高度上。從送粉器流出的金屬粉末經粉末分割器平均分成四份并通過軟管流入粉頭,金屬粉末從粉頭的噴嘴噴射到激光焦點的位置完成熔化堆積過程。全部粉末路徑由保護氣體推動,保護氣體將金屬粉末與空氣隔離,從而避免金屬粉末氧化。

3.2 LENS 的應用

LENS 目前主要應用領域包括:單件小批量零件直接成型、原型制造、工具制造及其修理、醫療應用等方面。

LENS 工藝是直接由CAD 數據驅動的,因此對于單件小批量、結構復雜的零件制造比傳統工藝既省時又節約成本,零件的使用壽命普遍高于零件設計要求水平。另外,LENS 添加成型的特點使它在加工成型過程中的材料浪費率極低,在材料昂貴的航空航天工業中,LENS 工藝特別適合用來直接成型小批量金屬功能零件。美國在武裝直升機、AIM 導彈、波音7×7 客機、F /A-18E /F、F-22 戰機等方面均有實際應用,我國王華明教授團隊也在大型客機C919 的設計制造中成功應用了該項技術。

LENS 在工具制造及修理方面的應用與DMD 類似。除此之外,LENS 在醫療中也有應用。通過該工藝可制造出替代身體骨骼組織的金屬骨骼或者金屬加固件,使病人恢復健康。與傳統金屬骨骼制造工藝相比LENS 制造的骨骼成本低、使用壽命長、材料范圍廣性能好、可制造形狀復雜的金屬骨骼、與身體組織親和緊密、排異性小。

4 局限及展望

隨著全球經濟飛速發展和國際競爭日益激烈,激光熔覆直接制造金屬零件的工藝也進一步成熟,它對于現代技術快速、柔性、多樣化、個性化發展的需求十分適應,在新型汽車制造、航空航天重要零件的局部制造與修復、模具快速制造、修復與翻新、新型武器裝備中的高性能特種零件和民用工業中的高精尖零件的制造領域將具有極好的應用前景。但其目前仍然存在一些不足:如工藝過程復雜、工藝參數眾多、耦合關系強、工藝參數難確定;成形精度較差,后處理工作量大,效率不夠高;成形件性能受工藝影響的組織、性能、分布規律缺乏系統研究;金屬粉末多為特制粉末,通用性較低而且價格昂貴等。

針對目前激光熔覆直接制造金屬零件存在的問題,今后的研究工作著重在:進一步研究激光熔覆制造過程中關鍵因素的實時檢測與閉環控制;研究提高零件的尺寸精度和形狀精度;研究獲得高質量、無缺陷特定材料金屬零件的優化工藝;研究無支撐條件下進行的堆積;特種CAD/CAM 軟件的開發等方面。以上問題的解決將使激光熔覆直接制造金屬零件技術有一個全面的飛躍,使該技術能得到更加廣泛的應用。

[1]盧秉桓.RP 技術與快速模具制造[M].西安:陜西科技出版社,1998.

[2]竹林泉,白培康,朱江淼.快速成型與快速制造技術[M].北京:國防工業出版社,2003.

[3]劉偉軍.快速成型技術及應用[M].北京:機械工業出版社,2005.

[4]曾光.金屬零件3D 打印技術的應用研究[J].中國材料進展,2014,6.

[5]盧秉桓.增材制造(3D 打印)技術發展[J].機械制造與自動化,2013,6.