分段峭度值用于列車滾動軸承故障聲發射診斷研究

吳 璞,夏長林

(1.太原工業學院,山西 太原 030008;2.大秦鐵路股份有限公司 太原車輛段,山西 太原 030054)

0 引言

安全優質,興路強國是新時期鐵路精神,安全體現了鐵路行業永恒的主題。轉向架輪對滾動軸承是鐵路列車行走部的重要組成部件。由于設計、安裝、工作環境以及突發載荷等因素的影響,使得軸承在運轉一定時間后容易受到損傷而出現疲勞裂紋、點蝕、剝離等各類故障,但是早期的微弱故障很難人為識別。然而故障會在列車運行過程中進一步惡化,進而可能造成熱軸、燃軸和切軸事故的發生,最終導致重大安全事故。傳統的對滾動軸承進行定時維修的方法,不能保證其在運行過程中的絕對安全,近年來國內外正在研究關于列車滾動軸承各種異常狀態的檢測手段,以便早期發現軸承故障,采取措施,防止突發性事故的發生,大大提高列車運行的安全性能。把這種方法應用到檢查鐵路列車滾動軸承方面,就可以實現不分解軸承而能發現其故障[1]。

根據列車轉向架輪對滾動軸承的受力特性分析,滾動軸承的疲勞斷裂故障,是因為軸承常常經受交變沖擊載荷的影響,致使軸承各部件的材料表層產生相互運動和塑性變形,進而發展為疲勞裂紋,然后順著最大切應力的方向向軸承內部擴展,最后裂紋擴展超過某一臨界點時就將發生瞬時斷裂,此類斷裂故障常發生在滾動軸承的外圈上。在早期的滾動軸承故障中,就會產生聲發射信號,隨著故障的發展聲發射信號能量便會增強。因此可以利用聲發射檢測儀對軸承的運行狀態進行實時狀態監測。通常早期的故障聲發射信號均比較微弱,再加上強背景噪聲的干擾,因此故障信號常常被淹沒在背景噪聲中,如何從強烈背景噪聲中提取出故障聲發射信號,是眾多現代信號處理專家研究的熱點也是難點。本文作者提出分段峭度值的分析研究方法,實驗結果證明了這是一種簡單而有效的軸承故障診斷方法。

1 聲發射

1.1 聲發射概念

圖1 153-1200564 型號輪對滾動軸承Fig.1 Rolling bearing of 153-1200564

圖1 為153-1200564 型號輪對滾動軸承。物質內部或局部區域在外力、內力或溫度的作用下,發生塑性變形或有裂紋形成,并伴隨能量迅速釋放而產生的瞬態彈性波現象稱為聲發射(Acoustic Emission),簡稱AE[2]。

1.2 聲發射檢測技術

圖2 聲發射檢測基本原理圖Fig.2 The basic principle diagram of acoustic emission testing

聲發射檢測技術是一種新型動態無損檢測技術,它利用物質內部的微粒(包括原子、分子及粒子群)由于相對運動,而以彈性波的形式釋放應變能的現象,來識別和了解物質或結構的內部狀態,其原理如圖2 所示。聲發射信號的頻率可從幾赫茲到數兆赫茲;其幅值變化范圍也很大,可從幾微伏到幾百毫伏[3]。聲發射信號在大多數情況下十分微弱,需要專業的聲發射儀器才能接收的到,與其他無損檢測技術相比,其優勢如下:可以連續的提供信號數據,適用于長時間的實時連續檢測;能在有危險、人們不便靠近的惡劣環境下工作;聲發射信號來自于被測物體本身而不是儀器,因此檢測結果更具可靠性。

2 峭度

峭度(Kurtosis)是描述波形尖峰度的一個導出函數,對于隨機信號X(t),峭度的定義為[4]:

式中:X—信號幅值;P(X)—信號的概率密度函數。對于具有N 個采樣點的離散時間數據X1,X2……XN,峭度可表示為:

因此峭度值K(或峭度系數)可以表示為:

由于聲發射信號數據量較大,信號數據的存儲和頻域分析處理起來比較費時費力,因此選用時域參數分析法更為快捷有效。其次峭度不但可以突出高幅值信號,同時可以抑制較低信號的幅值的特點,對滾動軸承聲發射信號進行了分析處理。做法是首先將測試所得聲發射信號進行分段,基于Windows 平臺,利用Matlab 軟件編制了滾動軸承峭度值的計算程序,利用程序分別計算不同信號數目分組時各個峭度值,繪制分段峭度值曲線圖,通過觀察圖中峭度值的走勢來判別軸承是否存在故障,這樣采用分段峭度值分析方法比單純只看整個信號段的一個峭度值,對于分析聲發射信號提取軸承早期故障更具有說服力,通過反復試驗也驗證了分段峭度值分析法是一種簡單高效的軸承早起故障診斷方法,分析效果良好。

圖3 峭度值K 的意義Fig.3 The meaning of Kurtosis

3 實驗測試與數據分析

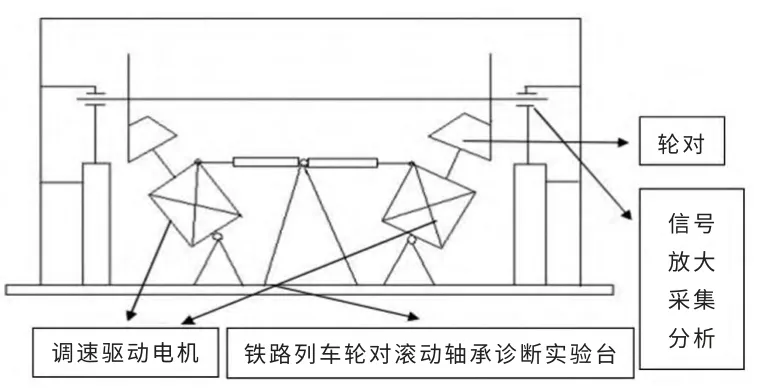

本實驗的研究對象是鐵路列車輪對滾動軸承故障診斷實驗臺,其結構如圖4 所示。它主要由調速驅動電機、機架和液壓輪對夾緊裝置及液壓與電氣控制裝置組成。基本功作原理是:啟動液壓泵前,列車輪對靜止不動,實驗臺機架僅承擔其自身重量。啟動液壓泵后,液壓控制系統驅動輪對夾緊裝置上升,將輪對兩端的軸承夾緊固定;然后油缸在液壓控制系統的驅動下,使調速電機的驅動橡膠輥輪貼緊輪對兩車輪的輪緣;最后電氣控制系統啟動調速電機來驅動列車輪對高速旋轉,同時在輪對一端的軸承座和支架上采集水平和垂直兩個方向的聲發射信號,并將采集到的信號經前置放大器輸送到聲發射信號分析儀中進行分析處理。

圖4 鐵路列車輪對滾動軸承故障診斷實驗臺Fig.4 Test bench for defect diagnosis of train wheel rolling bearing

實驗以外圈輕微故障的軸承進行測試,軸承故障由電火花機在外圈滾道上加工的微小凹坑來模擬。軸承尺寸見表1。測試儀器選用SAEU2S 聲發射采集儀,主軸轉速為470rpm,采樣頻率為3Hz,采樣時間1s。

表1 軸承的主要技術參數Tab.1Themainparametersofrollingbearing

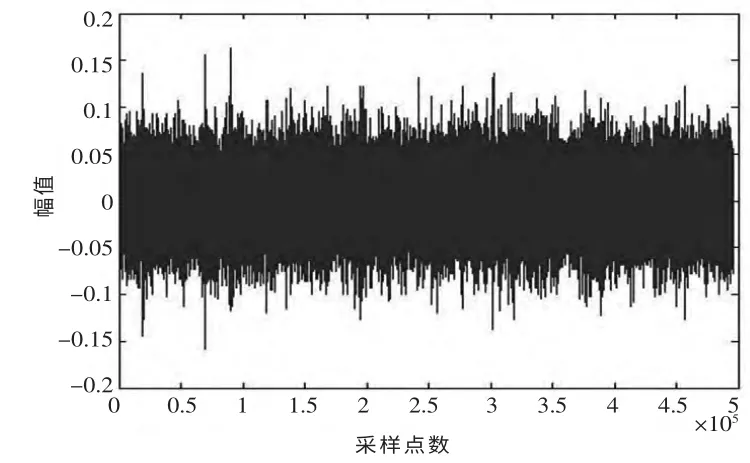

圖5 實測聲發射信號Fig.5 Test acoustic emission signals measured

根據實驗轉速和軸承手冊可以計算出軸承的故障特征頻率為67.4Hz 據采樣頻率可以計算出原始信號中兩個故障脈沖之間的數據點的個數大約為200K。四通道同時采集全波形信號,水平、垂直布置在軸承座和實驗支架上。本文選取實驗臺軸承座豎直方向上傳感器接受信號為分析對象,原始實測信號如圖5 所示。根據峭度公式(2)、(3)用Matlab 進行編程處理。

根據各種聲發射信號特點,用分段峭度值方法進行分析。一般情況下,根據采樣定理,為了獲得信號的局部敏感信息,片選信號的長度要遠遠小于故障的脈沖間隔。因此本文分別以100、200、400、500、1000 個點為一組將信號分段,分別計算每段的峭度值,從信號整體來看每段的峭度值K 勢來判別故障特征的存在。如圖6 所示分別表示不同信號點數分段時的峭度值曲線圖。

由圖6 各分段峭度值圖相對比,可以發現以1000 點為一組的分段峭度值曲線圖更能突出故障引起的周期性的脈沖特征,同時信號中的背景噪聲得到了很好地抑制,相比于原始信號的波形圖,分段峭度值曲線能夠明顯地反映了故障特征,達到了故障分析的效果。也看出不同的樣本點數分組,會得到不同的峭度值,不同程度地反映了故障特征信息。

圖6 不同點個數分組的分段峭度值Fig.6 Kurtosis of different segments

4 結論

輪對滾動軸承早期輕微故障的診斷對于保證列車安全運行意義重大,軸承早期故障聲發射信號特征的有效提取為狀態監測和故障診斷提供了有效的方法。實驗測試數據的分析表明,分段峭度值分析法能有效地檢測到實驗環境下軸承由于故障引起的脈沖聲發射信號特征,為檢測隨機噪聲中的聲發射突變信號提供了又一種有效可行的分析工具。分段峭度值圖與分段的樣本點數有關,每段的樣本點的多少,直接影響著峭度值的大小,如何選取信號點數的大小是分段峭度值法的一個難點,也是本文需要進一步研究的內容,加之本文僅對外圈故障的軸承進行了試驗,內圈故障、滾動體故障的軸承以及綜合故障的軸承也是需要進一步研究的內容。本文的研究對于列車輪對滾動軸承故障診斷具有指導性意義。

[1]董建寧.鐵路貨車滾動軸承的故障診斷技術研究[D].石家莊:石家莊鐵道大學,2005,1~3.

[2]D.Mba and Raj B.K.N.Rao. Development of Acousticemission Technology for Condition Monitoring and Diagnosis of Rotating Machines:Bearings, Pumps, Gearboxes, Engines and Rotating Structures. The Shock and Vibration Digest[J], Vol.38,No.1, January 2006.

[3]何正嘉,等.機械故障診斷理論及應用[M].高等教育出版社,2002.

[4]郝如江,等.能量因子用于軸承故障聲發射信號的特征提取[C].第十二屆全國設備故障診斷學術會議論文集,2010.