不同尺寸雙腐蝕缺陷管道剩余強(qiáng)度研究*

封子艷南蓓蓓?xiàng)钪緞偞捭憘ゲ軐W(xué)文

(1.陜西延長(zhǎng)石油(集團(tuán))有限責(zé)任公司研究院;2.中國石油大學(xué)(華東))

不同尺寸雙腐蝕缺陷管道剩余強(qiáng)度研究*

封子艷1南蓓蓓1楊志剛1崔銘偉1曹學(xué)文2

(1.陜西延長(zhǎng)石油(集團(tuán))有限責(zé)任公司研究院;2.中國石油大學(xué)(華東))

利用非線性有限元分析方法,對(duì)含有不同尺寸的雙腐蝕缺陷管道剩余強(qiáng)度進(jìn)行分析,與實(shí)驗(yàn)結(jié)果進(jìn)行對(duì)比,驗(yàn)證了非線性有限元法的可靠性。在此基礎(chǔ)上,分別研究了軸向間距對(duì)不同長(zhǎng)度、不同深度雙腐蝕缺陷管道剩余強(qiáng)度的影響,計(jì)算結(jié)果表明:當(dāng)雙腐蝕缺陷軸向間距很小時(shí),不同長(zhǎng)度雙腐蝕缺陷之間存在完全相互作用,而不同深度雙腐蝕缺陷之間不存在完全相互作用;隨著雙腐蝕缺陷軸向間距系數(shù)的增加,不同長(zhǎng)度和深度雙腐蝕缺陷管道失效壓力均呈現(xiàn)明顯的對(duì)數(shù)函數(shù)變化形式;當(dāng)雙腐蝕軸向間距系數(shù)大于2.5ls后,不同長(zhǎng)度和深度雙腐蝕相互作用現(xiàn)象均消失。

雙腐蝕缺陷;軸向間距;交互影響;剩余強(qiáng)度;非線性有限元法

0 引 言

由于腐蝕缺陷造成油氣管道強(qiáng)度失效將引起油氣泄漏,泄漏的油氣揮發(fā)擴(kuò)散、燃燒將引發(fā)一系列環(huán)境污染問題,其污染范圍廣、危害程度大,是油氣田環(huán)境保護(hù)工作中迫切需要解決的問題,一直受到高度重視。

油氣管道泄漏會(huì)嚴(yán)重破壞陸地生態(tài)環(huán)境系統(tǒng)或海洋生態(tài)環(huán)境系統(tǒng)。陸上油氣泄漏會(huì)影響土壤中微生物的生存,破壞土壤結(jié)構(gòu),改變地表生態(tài),導(dǎo)致農(nóng)作物減產(chǎn)或死亡,受污染地區(qū)甚至可能在幾十年甚至上百年的時(shí)間內(nèi)寸草不生。海底油氣管道泄漏會(huì)影響海洋底棲生態(tài)系統(tǒng),導(dǎo)致海洋中大量藻類和微生物死亡,厭氧生物大量繁衍,進(jìn)而導(dǎo)致海洋生態(tài)系統(tǒng)的失衡;更嚴(yán)重的是泄漏油氣形成油膜,影響了海洋對(duì)大氣中二氧化碳等溫室氣體的吸收,使溫室氣體增多,嚴(yán)重影響陸上生態(tài)環(huán)境。因此,研究評(píng)價(jià)腐蝕缺陷管道剩余強(qiáng)度的方法,不僅有助于掌控油氣管道安全運(yùn)行,更有助于油氣管道周圍環(huán)境的保護(hù)。

1 腐蝕缺陷管道研究進(jìn)展

油氣管道中的腐蝕缺陷大都由多個(gè)腐蝕缺陷組成,多個(gè)獨(dú)立腐蝕缺陷構(gòu)成群腐蝕缺陷,群腐蝕缺陷中各個(gè)腐蝕缺陷之間、群腐蝕缺陷與群腐蝕缺陷之間,均會(huì)發(fā)生相互作用,從而影響腐蝕缺陷管道的破壞模式和極限內(nèi)壓荷載。當(dāng)前主要腐蝕缺陷評(píng)價(jià)規(guī)范ASME-B31G(修訂版)[1]、BS7910[2]、DNVRPF101[3]和PCORRC[4]方法等,大都以單腐蝕缺陷管道為研究對(duì)象,僅DNVRP-F101評(píng)價(jià)方法考慮了相鄰腐蝕缺陷之間的相互作用,但得出的結(jié)果也非常保守。O’Grady等[5-6]于1992年提出了多點(diǎn)腐蝕缺陷管道相互作用準(zhǔn)則。2001年,Bjsrney等[7-8]首次研究了雙點(diǎn)腐蝕缺陷之間的相互作用機(jī)理,并提出相互作用準(zhǔn)則。從20世紀(jì)90年代中期開始,隨著計(jì)算機(jī)技術(shù)的發(fā)展和有限元理論的不斷成熟,以Benjamin和Andrade[9-12]、Silva[13]、Fu[14]、Batte[15]、Klever[16]以及西方的一些科研單位[17-21]為代表的科研人員紛紛開展了以有限元模擬為主試驗(yàn)為輔的腐蝕缺陷管道研究,證明了有限元理論的可靠性。研究采用三維非線性有限元方法,建立不同尺寸交互影響雙腐蝕缺陷管道失效的數(shù)值模型,研究軸向間距對(duì)不同長(zhǎng)度、不同深度雙腐蝕缺陷管道剩余強(qiáng)度的影響,為進(jìn)一步提出雙腐蝕缺陷管道交互影響準(zhǔn)則建立基礎(chǔ)。2006年和2007年,Benjamin和Andrade等[9-11]對(duì)多點(diǎn)群腐蝕缺陷管道開展一系列的爆破實(shí)驗(yàn)和非線性有限元分析表明:如果根據(jù)現(xiàn)有規(guī)范ASME-B31G和改進(jìn)的B31G等不考慮腐蝕缺陷損傷之間的相互作評(píng)估,會(huì)導(dǎo)致計(jì)算結(jié)果過于保守。2007年,Silva等[12-13]結(jié)合人工神經(jīng)網(wǎng)絡(luò),采用非線性有限元方法研究了腐蝕缺陷之間的相互作用規(guī)律,結(jié)果表明該方法可以很好預(yù)測(cè)多點(diǎn)腐蝕缺陷管道的極限內(nèi)壓荷載。董事爾等[22]于2005年采用非線性有限元法,發(fā)現(xiàn)管道剩余壁厚對(duì)點(diǎn)蝕之間的相互作用也有較大的影響。研究人員提出了一些雙腐蝕缺陷相互作用準(zhǔn)則,但這些準(zhǔn)則各不相同,大多為定性分析,甚至相互矛盾,其可靠性有待進(jìn)一步研究,因此,繼續(xù)開展相鄰腐蝕缺陷管道剩余強(qiáng)度評(píng)價(jià)工作顯得十分必要。

2 非線性有限元分析方法

2.1 失效準(zhǔn)則

失效準(zhǔn)則是評(píng)判失效的依據(jù),目前應(yīng)用較廣泛的有兩種準(zhǔn)則[23-26]:①基于彈性失效的準(zhǔn)則,即腐蝕區(qū)的等效應(yīng)力達(dá)到管材的屈服強(qiáng)度時(shí),管道發(fā)生失效。②基于塑性失效的準(zhǔn)則,即腐蝕區(qū)最小等效應(yīng)力(采用VonMises等效應(yīng)力)達(dá)到管材的抗拉強(qiáng)度時(shí),管道發(fā)生失效。

油氣管道管材有較好的韌性,采用基于彈性失效的準(zhǔn)則過于保守,因此采用基于塑性失效的準(zhǔn)則。在三維主應(yīng)力空間,VonMises條件表示為:式中,σv為VonMises等效應(yīng)力,MPa;[σ]為許用應(yīng)力,MPa。

2.2 模型結(jié)構(gòu)及邊界條件

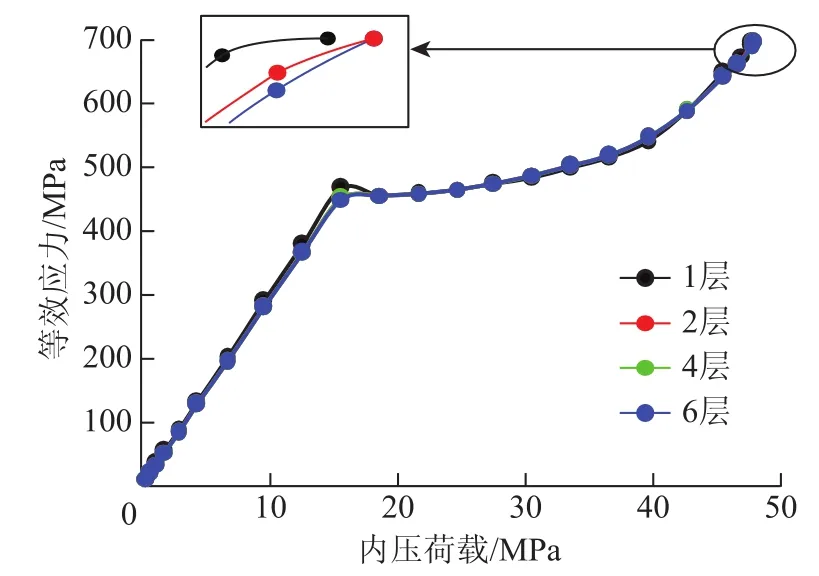

圖1表示網(wǎng)格密度對(duì)模型失效壓力的影響,從圖1中可看出,采用1層模型對(duì)管道失效壓力的計(jì)算會(huì)產(chǎn)生影響,當(dāng)網(wǎng)格層數(shù)達(dá)到4層以后,網(wǎng)格層數(shù)不對(duì)模擬結(jié)果產(chǎn)生影響,因此,采用4層網(wǎng)格研究雙腐蝕缺陷(雙腐蝕缺陷指管道中存在兩個(gè)腐蝕缺陷,且這兩個(gè)腐蝕缺陷是軸向均勻腐蝕)管道的剩余強(qiáng)度。

圖1 網(wǎng)格密度對(duì)模型失效壓力的影響

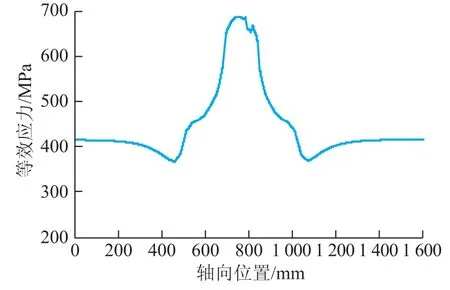

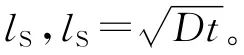

圖2顯示了一組非軸對(duì)稱模型管道外層節(jié)點(diǎn)等效應(yīng)力隨軸向位置的變化。從圖2可看出,管道外層節(jié)點(diǎn)等效應(yīng)力隨軸向位置距離腐蝕越來越遠(yuǎn)而趨于穩(wěn)定,說明當(dāng)模型長(zhǎng)度達(dá)到1600mm之后,模型軸向長(zhǎng)度已不會(huì)對(duì)非線性有限元的仿真結(jié)果產(chǎn)生影響,因此選擇1600mm軸向長(zhǎng)度模型進(jìn)行仿真研究。

圖2 長(zhǎng)度對(duì)模型失效壓力的影響

2.3 實(shí)驗(yàn)驗(yàn)證

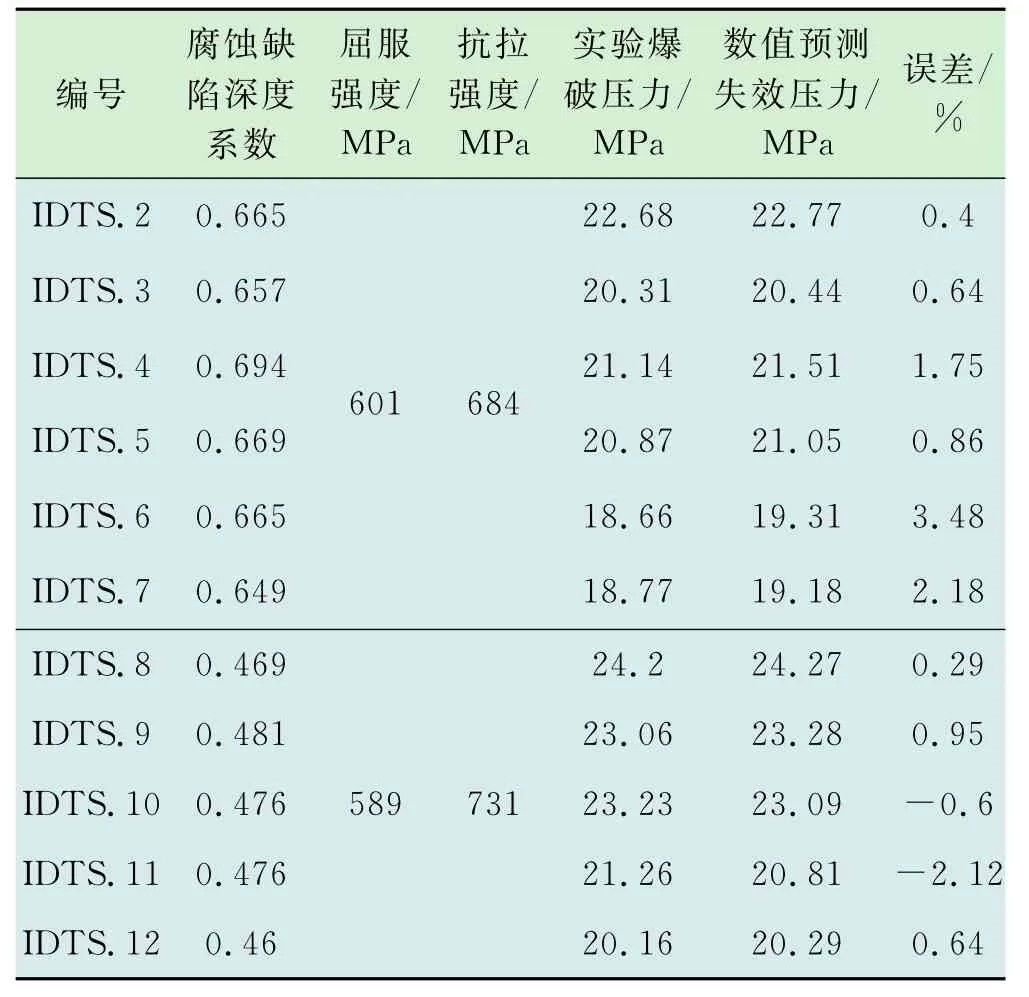

針對(duì)文獻(xiàn)[27]中群腐蝕缺陷實(shí)驗(yàn)數(shù)據(jù),用非線性有限元法預(yù)測(cè)失效壓力,計(jì)算結(jié)果與誤差如表1所示。從表1可看出,計(jì)算誤差均在4%以內(nèi),絕大部分誤差保持在1%以內(nèi),說明應(yīng)用非線性有限元法研究群腐蝕缺陷管道失效壓力的計(jì)算方法是可行的。

表1 群腐蝕缺陷實(shí)驗(yàn)數(shù)據(jù)與模擬數(shù)據(jù)對(duì)比

3 管道基礎(chǔ)數(shù)據(jù)

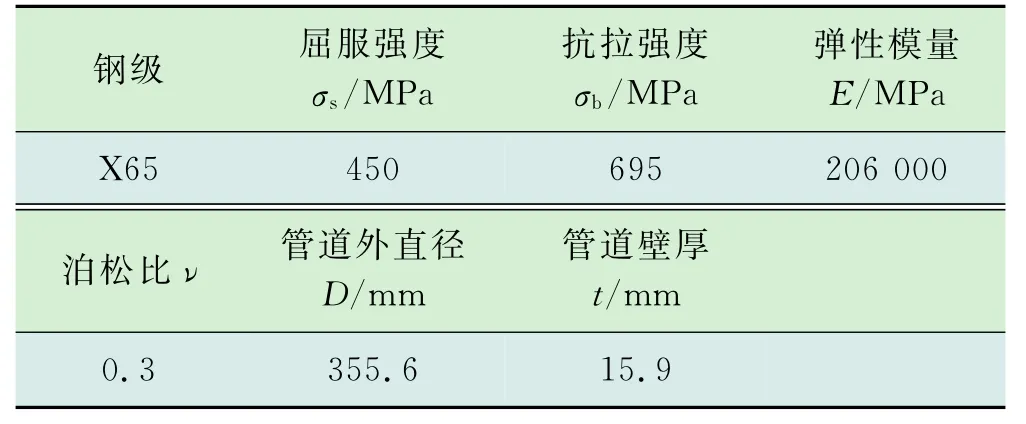

研究以X65管線鋼管道為研究對(duì)象,其性能參數(shù)如表2所示。

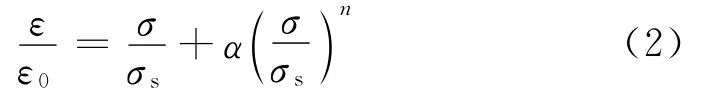

假設(shè)X65管線鋼的應(yīng)力-應(yīng)變關(guān)系符合冪硬化應(yīng)力-應(yīng)變法則,其表達(dá)式為:式中,ε0=σs/E;ε為不同內(nèi)壓荷載下的管道應(yīng)變;ε0為初始應(yīng)變;σ為不同內(nèi)壓荷載下的管道應(yīng)力,MPa;σs為屈服強(qiáng)度,MPa;E為彈性模量,MPa;α為硬化系數(shù);n為冪硬化指數(shù)。

表2 X65管線鋼性能參數(shù)

式中,D為管道外徑,mm;t為管壁厚度,mm。

4 計(jì)算結(jié)果分析

4.1 不同長(zhǎng)度雙腐蝕缺陷管道剩余強(qiáng)度分析

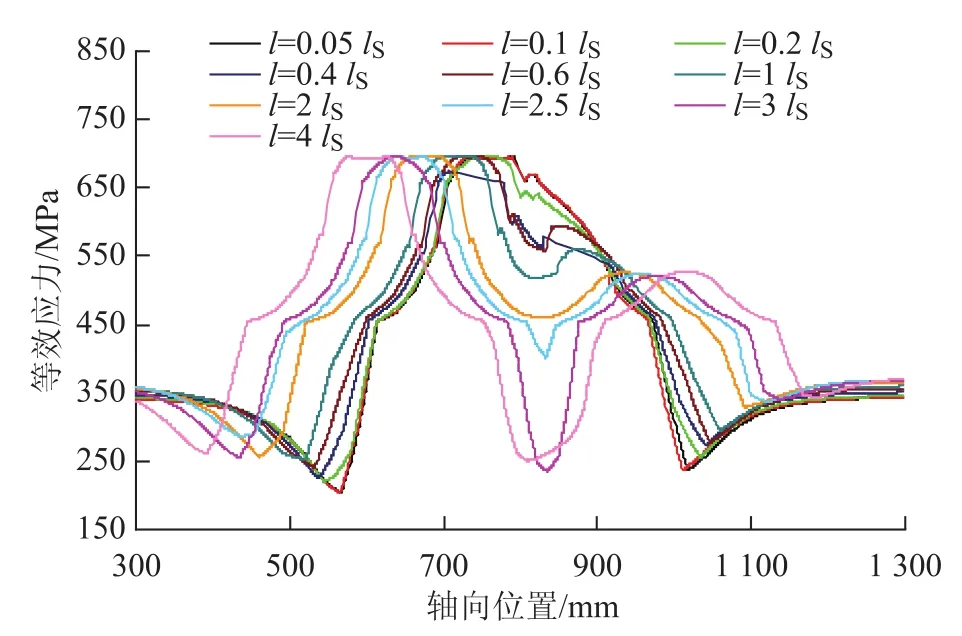

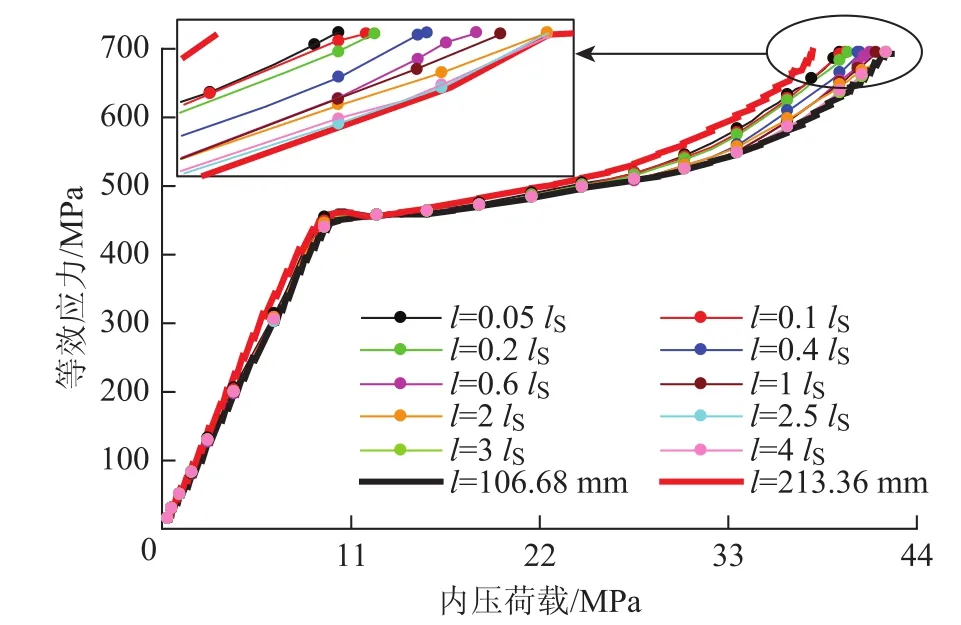

圖3和圖4表示腐蝕缺陷長(zhǎng)度分別為35.56mm和106.68mm的雙腐蝕缺陷管道等效應(yīng)力隨軸向位置和內(nèi)壓荷載的變化,研究分別選擇具有代表性的短腐蝕缺陷(腐蝕缺陷長(zhǎng)度和寬度一致)35.56mm和長(zhǎng)腐蝕缺陷106.68mm(DNV規(guī)范中超過1.5lS,即106.68mm,腐蝕缺陷長(zhǎng)度對(duì)腐蝕管道失效壓力的影響已經(jīng)較小)作為雙腐蝕缺陷。l表示兩個(gè)不同長(zhǎng)度腐蝕缺陷之間的軸向間距。從圖3可看出,短腐蝕缺陷附近管道外層節(jié)點(diǎn)等效應(yīng)力的變化完全落后于長(zhǎng)腐蝕缺陷附近管道外層節(jié)點(diǎn)等效應(yīng)力的變化,這樣雙腐蝕缺陷相互作用會(huì)因?yàn)槎谈g缺陷沒有完全發(fā)展,而導(dǎo)致相互作用減弱。從圖4可看出,腐蝕缺陷長(zhǎng)度分別為35.56mm和106.68mm的雙腐蝕缺陷相互作用臨界點(diǎn)為2lS,即雙腐蝕缺陷軸向間距大于2lS之后,腐蝕缺陷長(zhǎng)度分別為35.56mm和106.68mm的雙腐蝕管道失效壓力與腐蝕缺陷長(zhǎng)度為106.68mm的單腐蝕管道失效壓力一樣,相當(dāng)于腐蝕缺陷長(zhǎng)度分別為35.56mm和106.68mm的腐蝕缺陷之間不發(fā)生相互作用。

圖3 管道等效應(yīng)力隨軸向位置的變化

圖4 管道等效應(yīng)力隨內(nèi)壓荷載的變化

當(dāng)雙腐蝕軸向間距小于0.1lS時(shí),雙腐蝕管道等效應(yīng)力變化曲線幾乎與長(zhǎng)度為142.24mm的單腐蝕管道(即長(zhǎng)度為兩個(gè)單腐蝕缺陷35.56mm與106.68mm之和)等效應(yīng)力變化曲線重合,本文稱這種雙腐蝕相互作用為完全相互作用,即雙腐蝕相互作用所能達(dá)到的最大值,完全相互作用導(dǎo)致的管道失效壓力不會(huì)超過、最多只能等于腐蝕長(zhǎng)度為雙腐蝕長(zhǎng)度之和的單腐蝕管道失效壓力。DNV和其他研究人員的研究結(jié)果的保守性可能源于此,即相互作用腐蝕長(zhǎng)度不應(yīng)包括雙腐蝕之間的未腐蝕區(qū)域;當(dāng)雙腐蝕軸向間距大于完全相互作用臨界點(diǎn)、小于2lS時(shí),雙腐蝕管道等效應(yīng)力變化曲線位于長(zhǎng)腐蝕長(zhǎng)度管道和長(zhǎng)度為兩個(gè)單腐蝕缺陷之和的單腐蝕管道等效應(yīng)力變化曲線之間。

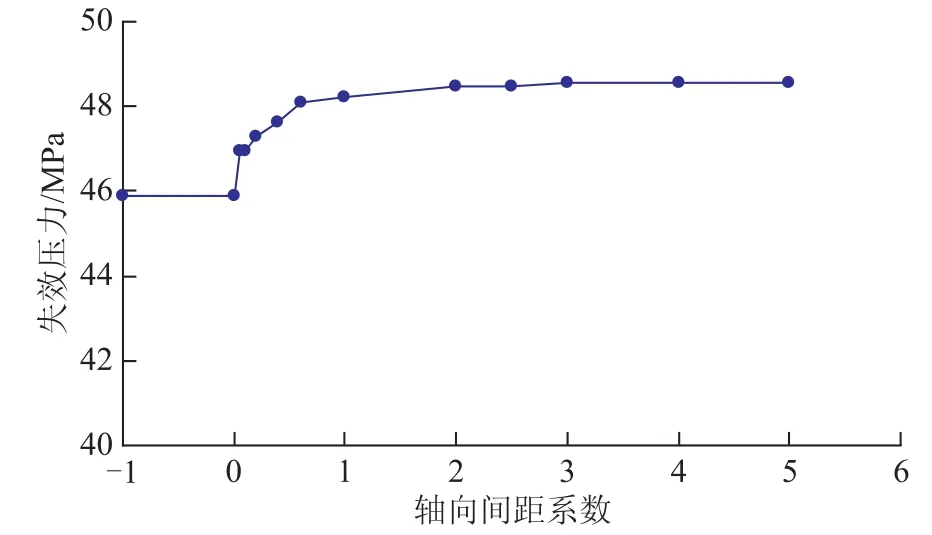

不同長(zhǎng)度雙腐蝕缺陷管道失效壓力隨軸向間距系數(shù)的變化如圖5所示。軸向間距系數(shù)表示ld(軸向間距)與lS的比值,人為定義“-1”為雙腐蝕缺陷完全相互作用位置,從圖5可看出,當(dāng)不同長(zhǎng)度雙腐蝕缺陷軸向間距很小時(shí)(圖5所示為0.0075),不同長(zhǎng)度雙腐蝕缺陷之間存在完全相互作用,隨著不同長(zhǎng)度雙腐蝕缺陷軸向間距系數(shù)的增加,腐蝕管道失效壓力呈對(duì)數(shù)函數(shù)變化形式。

4.2 不同深度雙腐蝕缺陷管道剩余強(qiáng)度分析

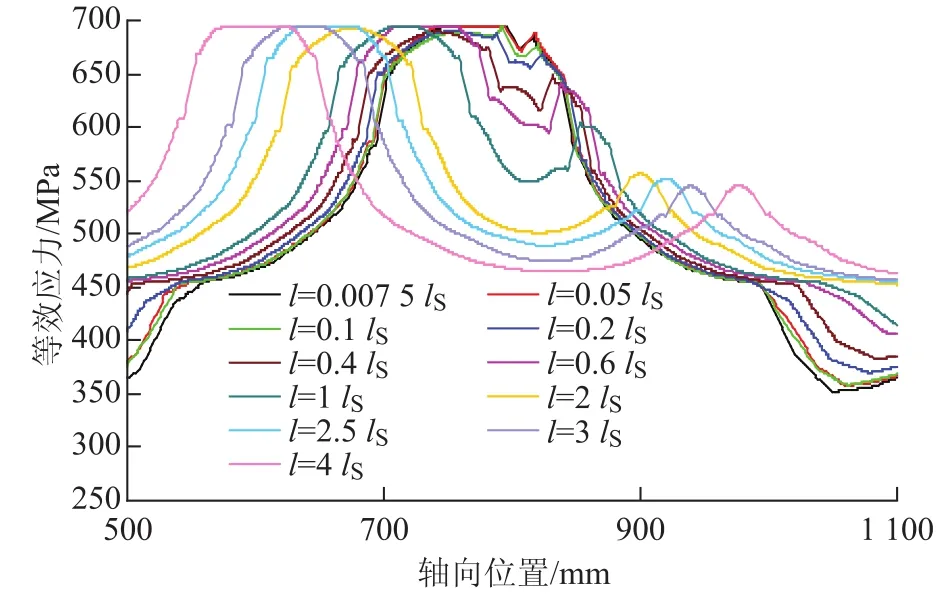

圖6和圖7表示腐蝕缺陷深度系數(shù)分別為0.35,0.65的雙腐蝕缺陷管道等效應(yīng)力隨軸向位置和內(nèi)壓荷載的變化。研究分別選擇具有代表性的淺腐蝕缺陷和深腐蝕缺陷(DNV規(guī)范中規(guī)定,缺陷深度超過0.8倍的壁厚,管道需要檢修)作為雙腐蝕缺陷。l表示兩個(gè)不同深度腐蝕缺陷之間的軸向間距。從圖6可看出,淺腐蝕缺陷附近管道外層節(jié)點(diǎn)等效應(yīng)力的變化完全落后于深腐蝕缺陷附近管道外層節(jié)點(diǎn)等效應(yīng)力的變化,這樣雙腐蝕缺陷相互作用會(huì)因?yàn)槎谈g缺陷沒有完全發(fā)展,而導(dǎo)致相互作用減弱,另外當(dāng)腐蝕缺陷間距達(dá)到2.5lS后,雙腐蝕缺陷之間出現(xiàn)明顯的低等效應(yīng)力區(qū),說明當(dāng)腐蝕缺陷間距達(dá)到2.5lS后,雙腐蝕相互作用已經(jīng)不明顯。從圖7也可看出,腐蝕缺陷深度系數(shù)分別為0.35,0.65的雙腐蝕缺陷相互作用臨界點(diǎn)為2.5lS。

圖5 不同長(zhǎng)度雙腐蝕缺陷管道失效壓力隨軸向間距系數(shù)的變化

圖6 管道等效應(yīng)力隨軸向位置的變化

圖7 管道等效應(yīng)力隨內(nèi)壓荷載的變化

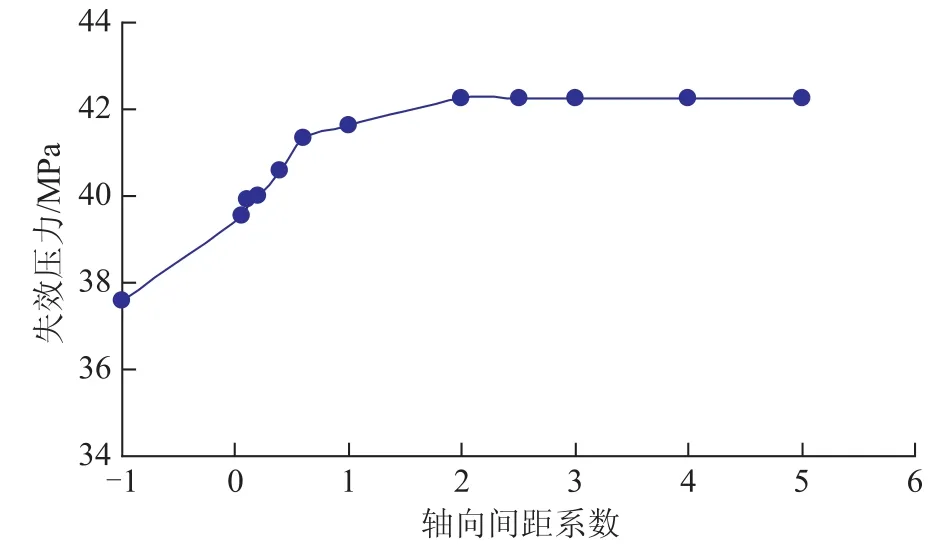

不同深度雙腐蝕缺陷管道失效壓力隨軸向間距的變化如圖8所示。從圖8可看出,不同深度雙腐蝕缺陷管道失效壓力隨軸向間距系數(shù)的變化曲線與不同長(zhǎng)度雙腐蝕缺陷管道失效壓力變化曲線有一定區(qū)別,主要表現(xiàn)在軸向間距系數(shù)較小時(shí),其失效壓力與雙腐蝕缺陷完全相互作用失效壓力相差較大,說明不同深度雙腐蝕缺陷之間不存在完全相互作用,但是隨著軸向間距系數(shù)的增加,雙腐蝕管道失效壓力仍然呈現(xiàn)明顯的對(duì)數(shù)函數(shù)變化形式。

圖8 不同深度雙腐蝕缺陷管道失效壓力隨軸向間距系數(shù)的變化

5 結(jié) 論

采用基于塑性失效的準(zhǔn)則的三維非線性有限元法研究雙腐蝕缺陷管道剩余強(qiáng)度,可以得到可靠準(zhǔn)確的研究結(jié)果。

當(dāng)雙腐蝕軸向間距很小時(shí),不同長(zhǎng)度雙腐蝕缺陷之間存在完全相互作用;隨著不同長(zhǎng)度雙腐蝕缺陷軸向間距系數(shù)的增加,雙腐蝕管道失效壓力呈現(xiàn)明顯的對(duì)數(shù)函數(shù)變化形式;當(dāng)不同長(zhǎng)度雙腐蝕軸向間距系數(shù)大于2lS后,雙腐蝕相互作用現(xiàn)象消失。

不同深度雙腐蝕缺陷相互作用規(guī)律與不同長(zhǎng)度雙腐蝕缺陷有所不同,主要表現(xiàn)在:①不同深度雙腐蝕缺陷之間不存在完全相互作用;②不同深度雙腐蝕相互作用現(xiàn)象消失時(shí)的軸向間距系數(shù)要稍大一些,達(dá)到2.5lS。但隨著雙腐蝕缺陷軸向間距系數(shù)的增加,不同深度雙腐蝕管道失效壓力仍然呈現(xiàn)明顯的對(duì)數(shù)函數(shù)變化形式。

[1] 美國機(jī)械工程師協(xié)會(huì).ASME B31G—1991 Manual for Determining the Remaining Strength of Corroded Pipeline[S].

[2] 英國國家標(biāo)準(zhǔn)協(xié)會(huì).BS 7910—2005 Guide to Methods for Assessing the Accept-ability of Flaws in MetallicStructures[S].

[3] 挪威船級(jí)社.DNV RP—F101 Corroded Pipelines[S].

[4] Stephens D R,Leis B N,Kurre M D,et al.Development of Alternative Criterion for Residual Strength of Corrosion Defects in Moderate to High Toughness Pipe[R]. Catalog No.L51794e,1999.

[5] O'Grady T J,Hisey D T,Kiefner J F.A Systematic Method for the Evaluation of Corroded Pipelines[J]. Pipeline Engineering,ASME,1992(46):27-35.

[6] O'Grady T J,Hisey D T,Kiefner J F.Method for Evaluation Corroded Pipe Addresses Variety of Patterns[J].Oil and Gas Journal,1990,90(41):77-82.

[7] Bjsrney O H,Marley M J.Assessment of Corroded Pipelines:Past,Present and Future[C]//International Offshore and Polar Engineering Conference,ISOPE,Stavanger:2001:93-100.

[8] Bjsrney O H,Sigurdsson G,Marley M J.Background and Development of DNV-RP-F101“Corroded Pipeline”[C]//International Offshore and Polar Engineering Conference,ISOPE,Stavanger:2001:102-109.

[9] Benjamin A C,Cunha D J S.New Method for Prediction of the Failure Pressure of Interacting Corrosion Defect [C]//International Offshore and Polar Engineering Conference,ISOPE,Lisbon:2007(2):3456-3465.

[10]Benjamin A C,Andrade E Q,Jacob B P,et al.Failure Behavior of Colonies of Corrosion Defects Composed of Symmetrically Arranged Defects[C]//International Pipeline Conference,ASME,Calgary:2006:793-799.

[11]Benjamin A C,Freire J L F,Vieira R D.Burst Test on Pipeline Containing Closely Spaced Corrosion Defects [C]//International Conference on Offshore Mechanics and Arctic Engineering,OMAE,Hamburg:2006:103-116.

[12]Benjamin A C,Freire J L F,Vieira R D.Part 6:Analysis of Pipeline Containing Interacting Corrosion Defects[J]. Experimental Techniques,2007,31(3):74-82.

[13]Silva R C C,Guerreiro J N C,Loula A F D.A Study of Pipe Interacting Corrosion Defects Using the FEM and Neutral Networks[J].Advanced in Engineering Material,2007(38):868-875.

[14]Fu B,Kirkwood M G.Prediction Failure Pressure of Internally Corroded Line Pipe Using the Finite Element Method[C]//International Conference on Offshore Mechanics and Arctic Engineering,Copenhagen:1995.

[15]Batte A D,Fu B,Kirkwood M G,et al.New Methods for Determining the Remaining Strength of Corroded Pipeline[C]//International Conference on Offshore Mechanics and Arctic Engineering,Yokohama:1997.

[16]Klever F J,Palmer A C,Kyriakides S.Limit State Design of High Temperature Pipeline[C]//International Conference on Offshore Mechanics and Arctic Engineering, Houston:1994.

[17]Chouchaoui B A.Evaluation the Remaining Strength of Corroded Pipelines[D].Waterloo:University of Waterloo,1993.

[18]Cronin D S.Assessment of corrosion damage in pipelines [D].Warterloo:University of Warterloo,2000.

[19]Cronin D S,Roy J,Pick R J.Prediction of the Failure Pressure for Complex Corrosion Defects[J].International Journal of Pressure Vessels and Piping,2002(79): 279-287.

[20]Chouchaoui B A,Pick R J.A Three Level Assessment of the Residual Strength of Corroded Line Pipe[C]//International Conference on Offshore Mechanics and Arctic Engineering,Houston:1994.

[21]Stephens D R,Leis B N.Development of an Alternative Criterion for Residual Strength of Corrosion Defects in Moderate-to-high-toughness Pipe[C]//Proceedings of International Pipeline Conference,Calgary:2000.

[22]董事爾,何東升,張鵬,等.雙點(diǎn)腐蝕缺陷管道的彈塑性有限元分析[J].機(jī)械,2005,32(9):20-22.

[23]李增亮,陳猛.外腐蝕缺陷管道剩余強(qiáng)度及剩余壽命的有限元分析[J].潤滑與密封,2010,35(10):86-89.

[24]Cronin D S,Andrew R K,Pick R J.Assessm ent of Long Corrosion Grooves in Line Pipe[C]//Proceedings of the 1st International Pipeline Conference,Calgary:1996.

[25]帥健,張春娥,陳福來.非線性有限元法用于腐蝕缺陷管道失效壓力預(yù)測(cè)[J].石油學(xué)報(bào),2008,29(6):933-937.

[26]趙新偉,羅金恒,鄭茂盛,等.彌散型腐蝕缺陷損傷管道剩余壽命預(yù)測(cè)方法[J].石油學(xué)報(bào),2006,27(1):119-123.

[27]Freire J L F,Vieira R D,Benjamin A C,et al.Part 6:A-nalysis of Pipeline Containing Interacting Corrosion Defects[J].Experimental Techniques,2007(31):74-82.

10.3969/j.issn.1005-3158.2015.03.002

:1005-3158(2015)03-0004-05

2014-08-19)

(編輯 石津銘)

國家自然科學(xué)基金項(xiàng)目(No.51006123)“音速噴嘴中氣液兩相流臨界分配特性及相分離控制理論”。

封子艷,2013年畢業(yè)于中國石油大學(xué)(華東)化學(xué)工程與工藝專業(yè),博士,現(xiàn)在陜西延長(zhǎng)石油(集團(tuán))有限責(zé)任公司研究院從事油氣田化學(xué)研究工作。

通信地址:陜西省西安市科技二路75號(hào)陜西延長(zhǎng)石油(集團(tuán))有限責(zé)任公司研究院,710075