SVTL調速型液力偶合器葉輪強度有限元分析

段鵬飛++姜文震++吳岳++邵萬珍

摘??要:構造了SVTL調速型偶合器的三維實體模型,結合Hypermesh與ANSYS軟件對該偶合器的葉輪強度進行了有限元分析,給出了葉輪的應力分布云圖和幾何變形云圖,并提出了優化措施,以期為該偶合器的設計和制造提供可靠的數據和方法。

關鍵詞:液力偶合器;葉輪;有限元分析;ANSYS

中圖分類號:TH137.331???????????文獻標識碼:A???????????????DOI:10.15913/j.cnki.kjycx.2015.01.015

調速型液力偶合器是以液體為介質給工作機械傳遞動力的聯軸器,它可在電機轉速不變的情況下實現輸出轉速的無級調速,具有隔離扭振、過載保護、啟動電機空載等功能,被廣泛應用于國民經濟的各個行業,比如冶金、建材和發電等行業。

偶合器的中泵輪為主動輪,接收發動機傳動來的機械能并傳給工作液;渦輪為從動輪,接收由工作液傳遞的動能,并帶動工作機運行。調速型液力偶合器葉輪的失效問題主要發生在泵輪,因此,只需分析、計算泵輪即可。一旦葉輪葉片發生碎裂,將直接導致軸承損壞,進而使整機失效。

1??設計參數

SVTL型偶合器的設計參數和葉輪的設計參數如下:額定傳遞功率為500?kW;額定轉速為1?500?r/min;滑差為0.03;循環圓有效直徑為650?mm;偶合器的效率為0.950?6;泵輪(渦輪)的葉片數為54(51);材料采用ZL114A;泊松比為231;彈性模量為70?GPa;密度為2?700?kg/m3;屈服強度為231?MPa。

2??偶合器的結構

2.1??結構特點

偶合器的結構特點包括以下4點:①現有的偶合器的埋入軸承內環與輸出軸相連,外環與泵輪輸出軸承座相連,泵輪輸出軸承座與背殼相連,背殼通過螺栓再與泵輪相連;而新型的偶合器去掉了大慣量的背殼,在旋轉殼體內部增加了支撐盤,埋入軸承的外環通過軸承座直接與泵輪體相連。②現有的偶合器埋入軸承多采用4點接觸球軸承,而新型偶合器因埋入軸承與輸入軸之間的空間較大,所以可采用雙列圓柱滾子軸承。該軸承可承受徑向載荷,也能承受任意方向的軸向載荷,特別適用于承受重負荷(比如偶合器的旋轉組件),或在沖擊載荷下工作,具有較好的抗沖擊能力。③現有的偶合器通過潤滑油管灌入潤滑油,而新型偶合器的輸入軸右端的法蘭上開有潤滑油孔,油液通過潤滑油孔進入輸入端法蘭與埋入軸承之間的腔體內。④新型偶合器在泵輪體背部增加了檔油環,檔油環四周均勻布置了進油孔,油液通過油壓打入檔油環,并在離心力的作用下通過進油孔進入工作腔,從而可減少油液的浪費。

2.2??泵輪的幾何模型

泵輪的PRO/E實體模型如圖1所示。

圖1??泵輪的PRO/E實體模型

3??葉輪的有限元分析

3.1??網格劃分

取泵輪的1/2為對象進行網格劃分,這樣可以大大提高計算效率。利用Hypermesh軟件,采用四面體實體單元對泵輪實體模型進行自由網格劃分。泵輪的單元類型為C3D4(四節點線性四面體單元),單元總數為1?297?209,節點總數為316?646.

3.2??載荷的計算

在液力偶合器工作時,根據其工作特性,可在泵輪網格模型上施加以下3方面的作用力。

3.2.1??離心力

泵輪材料自身的離心力可通過ANSYS軟件加載項中的定義材料密度、旋轉角速度體現,并施加在單元上。

3.2.2??離心力在殼體內表面產生的壓力

離心力在殼體內表面產生的壓力由高速旋轉工作液體的離心力(偶合器內液體處于充滿狀態)與供油系統的充油壓力共同構成,并作用在泵輪殼體的內壁上。泵輪的內壁由葉片分割成一個個單獨的腔體,將計算出的壓力施加在每個腔體的內壁上,計算公式如下:

Px=P0+ω2ρ(r2)/2.?????????????????(1)

式(1)中:Px為離心力在殼體內表面產生的壓力;P0為偶合器充油系統的供油壓力,0.2?MPa;ω為泵輪角速度,870?kg/m3;ρ為工作油密度,kg/m3;r為循環圓半徑,m。

在循環圓的最大半徑處(r=325),Px=1.33?MPa;在循環圓的小處半徑處(r=116),Px=0.345?MPa。取其平均值0.837?5?MPa作為工作液體對泵輪殼體內壁的壓力。

3.2.3??葉片受到的沖擊力

當工作液體循環穩定時,偶合器的扭矩輸出通過工作液體在泵輪與渦輪之間傳遞的動量實現,而液體牽連運動所產生的動量沖擊會作用在葉片上。

葉片所受的作用力簡化為垂直于葉片的均布載荷,計算公式為:

.??????????????????????(2)

式(2)中:PY為葉片所受的作用力,0.024?6?MPa;T為葉輪傳遞的扭矩,3?183.3;S為葉片受液力沖擊的面積,9?561?mm2;n為泵輪的葉片數,54;L為葉片載荷中心離旋轉軸線的距離,≈250?mm。

3.3??邊界條件處理

利用Hypermesh軟件約束泵輪殼體中心平面3個方向的位移。

3.4??計算結果分析

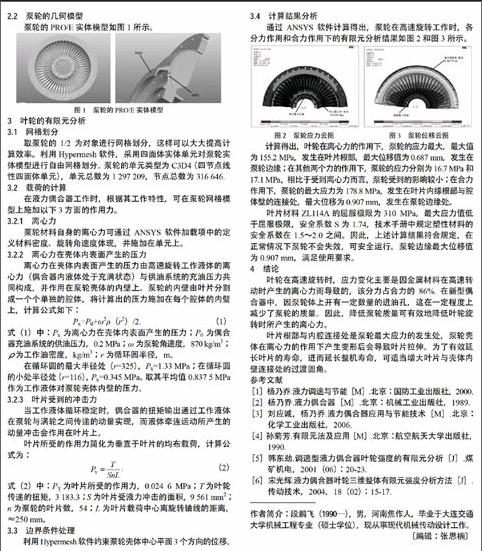

通過ANSYS軟件計算得出,泵輪在高速旋轉工作時,各分力作用和合力作用下的有限元分析結果如圖2和圖3所示。

圖2??泵輪應力云圖????????????????圖3??泵輪位移云圖

計算得出,葉輪在離心力的作用下,泵輪的應力最大,最大值為155.2?MPa,發生在葉片根部,最大位移值為0.687?mm,發生在泵輪邊緣;在其他兩個力的作用下,泵輪的應力分別為16.7?MPa和17.1?MPa,相比于受到離心力而言,泵輪受到的影響較小;在合力作用下,泵輪的最大應力為178.8?MPa,發生在葉片內緣根部與腔體壁的連接處,最大位移為0.907?mm,發生在泵輪邊緣處。

葉片材料ZL114A的屈服極限為310?MPa,最大應力值低于屈服極限,安全系數S為1.74,技術手冊中規定塑性材料的安全系數在1.5~2.0之間。因此,上述計算結果符合規定,在正常情況下泵輪不會失效,可安全運行。泵輪邊緣最大位移值為0.907?mm,滿足使用要求。

4??結論

葉輪在高速旋轉時,應力變化主要是因金屬材料在高速轉動時產生的離心力而導致的,該分力占合力的86%.?在新型偶合器中,因泵輪體上開有一定數量的進油孔,這在一定程度上減少了泵輪的質量。因此,降低泵輪質量可有效地降低葉輪旋轉時所產生的離心力。

葉片根部與內腔連接處是泵輪最大應力的發生處,泵輪殼體在離心力的作用下產生變形后會導致葉片拉伸。為了有效延長葉片的壽命,進而延長整機壽命,可適當增大葉片與殼體內壁連接處的過渡圓角。

參考文獻

[1]楊乃喬.液力調速與節能[M].北京:國防工業出版社,2000.

[2]楊乃喬.液力偶合器[M].北京:機械工業出版社,1989.

[3]劉應誠,楊乃喬.液力偶合器應用與節能技術[M].北京:化學工業出版社,2006.

[4]孫菊芳.有限元法及應用[M].北京:航空航天大學出版社,1990.

[5]韓東勁.調速型液力偶合器葉輪強度的有限元分析[J].煤礦機電,2001(06):20-23.

[6]宋光輝.液力偶合器葉輪三維整體有限元強度分析方法[J].傳動技術,2004,18(02):15-17.

————————

作者簡介:段鵬飛(1990—),男,河南焦作人,畢業于大連交通大學機械工程專業(碩士學位),現從事現代機械傳動設計工作。

〔編輯:張思楠〕

SVTL?Impeller?Speed?Hydraulic?Coupling?Strength?Finite?Element?Analysis

Duan?Pengfei,?Jiang?Wenzhen,?Wu?Yue,?Shao?Wanzhen

Abstract:?The?structure?of?the?three-dimensional?solid?model?SVTL?variable?speed?couplings,?combined?with?ANSYS?software?Hypermesh?coupling?strength?of?the?impeller?of?the?finite?element?analysis,?given?impeller?stress?contours?and?geometric?distortion?cloud?and?proposed?optimization?measures,?designed?and?manufactured?for?the?coupling?to?provide?reliable?data?and?methods.

Key?words:?hydraulic?coupling;?impeller;?finite?element?analysis;?ANSYS