燃氣輪機輪盤試制過程晶粒細化及消除混晶工藝

■ 彭亞敏,趙麗

燃氣輪機具有技術先進、熱效率高、機組起動快、自動化程度高等優點,其技術僅被世界上少數幾個發達國家所壟斷,輪盤、拉桿等鍛件作為燃機的核心零部件,主要依賴進口。我公司與汽輪機廠合作對壓氣機10~15級輪盤鍛件進行了研制開發,主要采用具有高的淬透性、良好的強韌性和冷熱加工工藝性的26Cr2Ni4MoV轉子鋼。10~15級輪盤工作溫度在350~500℃,26Cr2Ni4MoV鋼長期處于高于350℃溫度下服役會出現脆化傾向,需控制雜質元素含量,開發了化學成分超純凈的26NiCrMoV14-5mod鋼。因此,燃機壓氣機輪盤對化學成分、超聲波檢測均有嚴格的要求。本文對我廠試制的一個因混晶而導致無損檢測不合格的13級輪盤鍛件進行了熱處理模擬試驗研究,使其晶粒進一步細化且消除混晶,最終滿足了燃機輪盤的無損檢測要求。

1.燃機輪盤試制概況

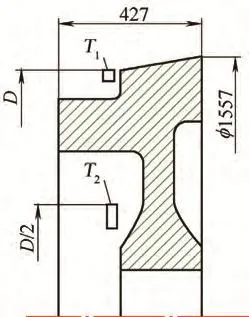

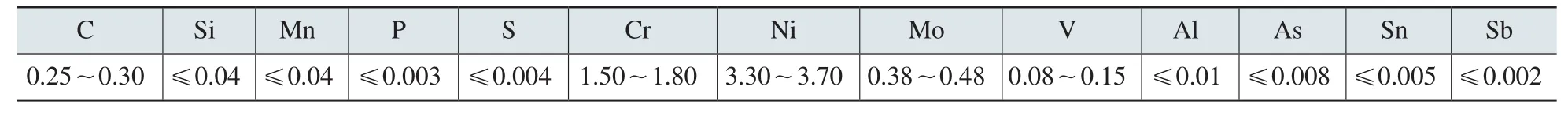

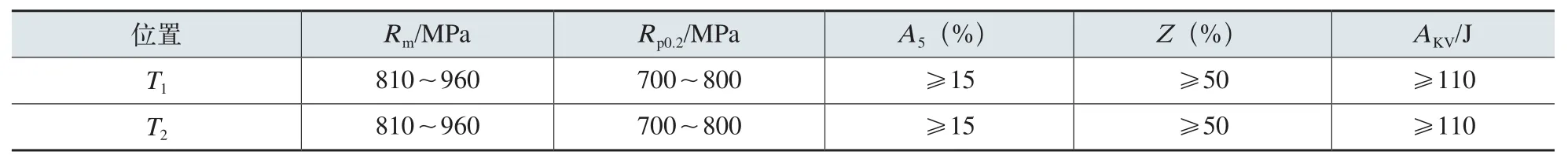

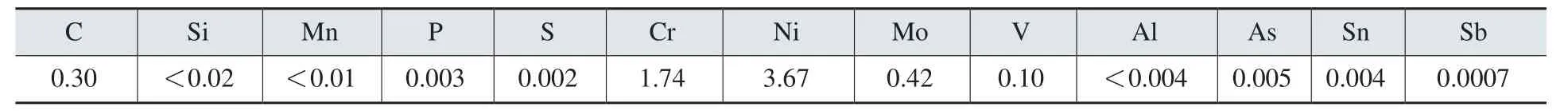

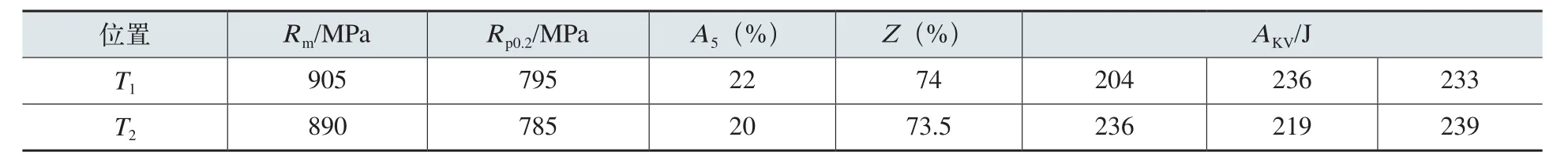

輪盤輪廓尺寸如圖1所示,材料的化學成分見表1,力學性能要求見表2。

其中,X=(10P+5 S b+4Sn+As)×102,要求≤6.5。

超聲波檢測要求起始靈敏度為φ1.0mm,不允許有φ1.0mm以上密集型缺陷和φ1.5mm以上的單個缺陷。

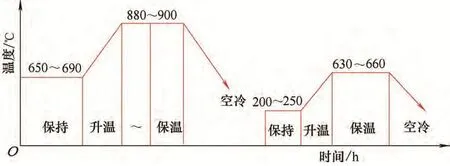

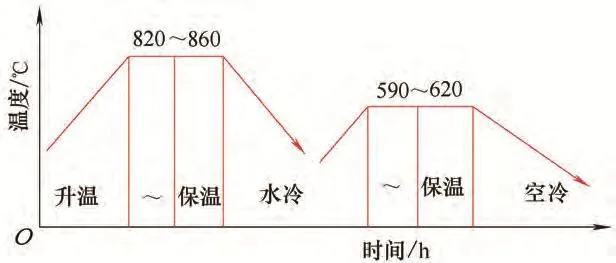

我公司對1 3級輪盤進行了試制,采用雙真空冶煉(LVCD+VCD),鐓粗+KD法拔長的鍛造式得到成分超純凈、中心壓實的輪盤鍛件,經預備熱處理、調質后進行了超聲波檢測及性能檢驗。預備熱處理工藝曲線見圖2,調質工藝曲線見圖3,輪盤鍛件調質后的化學成分見表3,力學性能見表4。

圖1 燃機輪盤的試料位置

表1 26NiCrMoV14-5mod鋼的化學成分(質量分數) (%)

表2 26NiCrMoV14-5mod鋼的力學性能

從上述檢驗結果可知輪盤的化學成分達到了超純凈的要求,且各項力學性能均滿足技術要求,但超聲波檢測結果顯示,端面起始靈敏度φ1mm,外圓草狀波嚴重,無法進行無損檢測。因此,必須進行細化晶粒返修,以滿足無損檢測要求。

2.問題分析

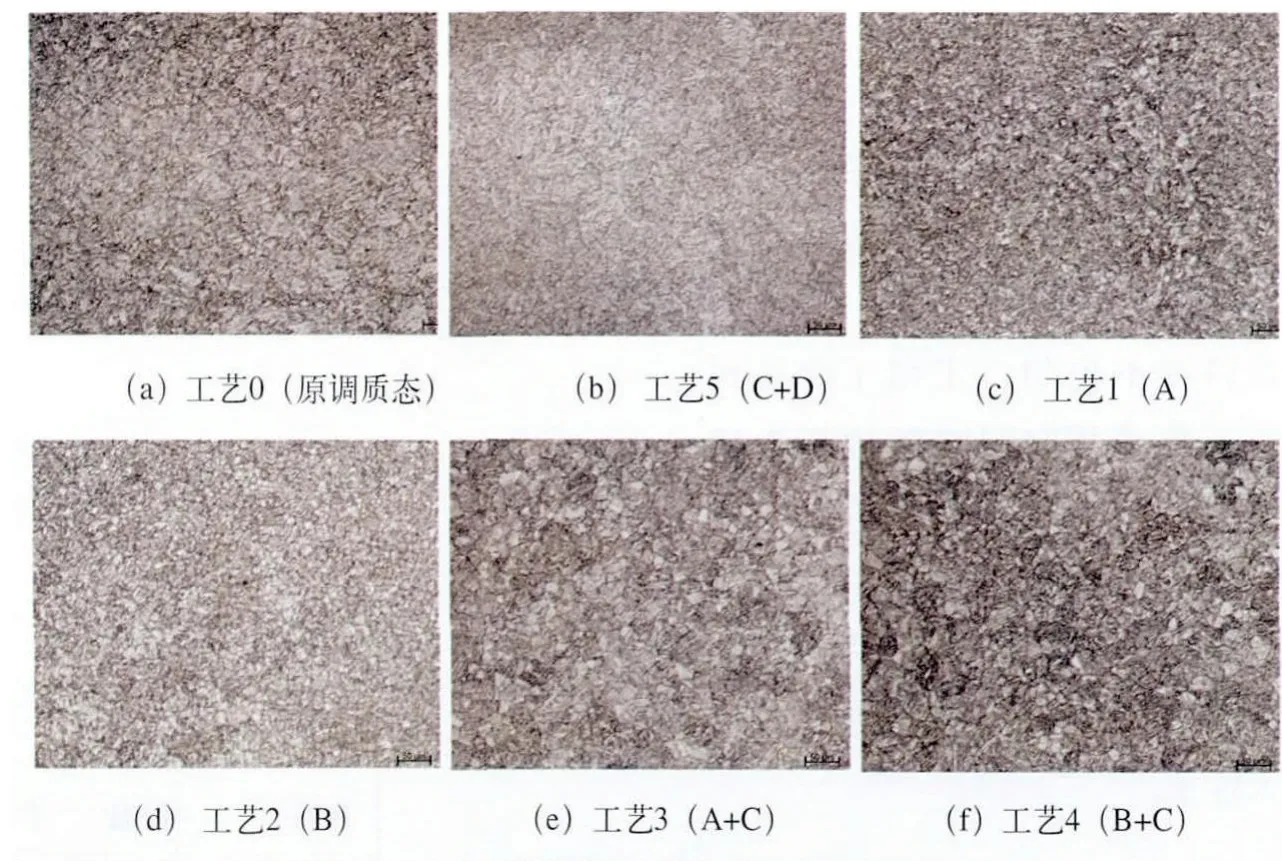

針對周向無損檢測草狀波,進行了軸向、徑向兩個方向的金相檢測,非金屬夾雜物(A、B、C、D類)均小于0.5級,晶粒度軸向和徑向級別均為8級及部分6級,如圖4a所示。

由于輪盤周向截面尺寸比端面尺寸大很多,經過性能熱處理后輪盤晶粒度雖達到8級,已經非常細小,但有一部分為6級,晶粒度不均勻,出現了混晶現象,使其周向回波能量損失較多,從而導致無損檢測草狀波的出現。針對以上問題,我們進行了熱處理模擬試驗,以期細化晶粒、消除混晶,滿足無損檢測技術要求。

3.試驗模擬及解決方案

(1)熱處理模擬試驗 試驗用料取自輪盤鍛件心部試料區T2,如圖1所示。試料先加工成15mm×15mm×40mm 的方形坯料分成若干組,分別進行不同的熱處理模擬試驗(見表5)。熱處理后加工成10mm×10mm×15mm的金相試樣。

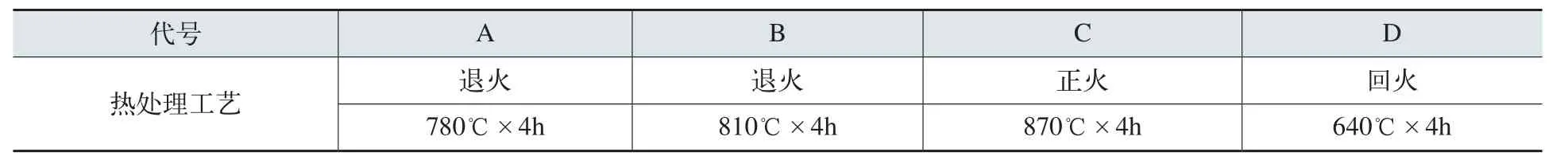

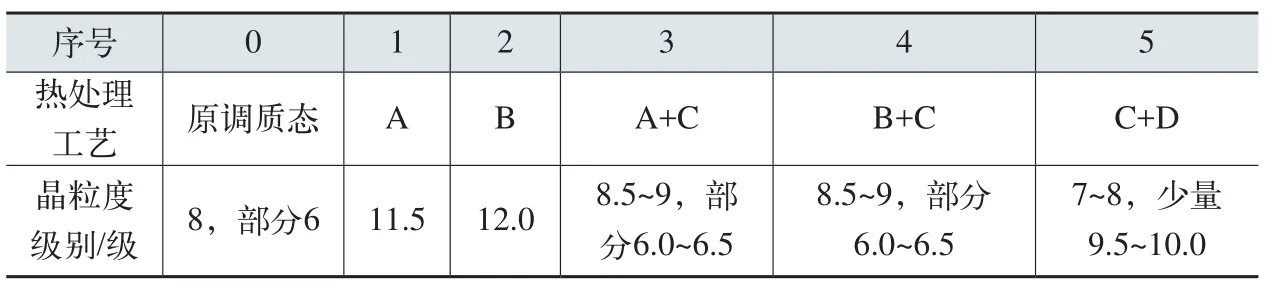

本次模擬試驗著重于細化均勻晶粒、消除混晶,得到滿足超聲波檢測要求的熱處理工藝,以便為后期試制輪盤提供依據。熱處理模擬方案見表6。

(2)試驗結果及分析 經各種熱處理模擬試驗后試樣的奧氏體晶粒度測定結果見表6,各熱處理狀態的晶粒度如圖4所示。

結合表6和圖4可以明顯地看出,進行不同的熱處理模擬后,正火+回火工藝對細化晶粒、消除混晶起到的作用甚微,如圖4b所示。一次Ac3溫度附近退火(780℃不完全退火、810℃完全退火)可以使晶粒明顯細化,晶粒度級別均可達到10級以上,且比較均勻,消除了混晶現象,如圖4c和4d所示。退火后加一次正火,會使原本退火細化的晶粒變得粗大,且混晶現象再度出現,如圖4e和4f所示。另外,對比圖4中c、d以及e、f不難看出,相較不完全退火,完全退火對晶粒的細化效果更好一些。

圖2 鍛后熱處理曲線

圖3 調質熱處理曲線

表3 26NiCrMoV14-5mod鋼的實際化學成分(質量分數) (%)

表4 26NiCrMoV14-5mod鋼熱處理后的力學性能

表5 各種熱處理工藝代號

由于奧氏體再結晶可有效地細化奧氏體晶粒,所以正火+回火可以細化晶粒,但試驗結果表明,一次正火+回火的細化作用沒有一次退火明顯。有文獻在26Cr2Ni4MoV鋼的等溫淬火試樣中觀察到了殘留奧氏體薄膜的存在。在后續加熱過程中,這些殘留奧氏體薄膜將成為針狀奧氏體的既有晶核,使鋼的粗大奧氏體晶粒發生遺傳。一次臨界區退火后26Cr2Ni4MoV鋼中殘留奧氏體量明顯減少。殘留奧氏體薄膜的減少將使得在加熱時針狀奧氏體的形核率大大減少;α相的回復和再結晶將破壞殘留奧氏體薄膜與α相間的共格聯系和取向關系,從而使針狀奧氏體難于長大。因此,一次臨界區退火有明顯細化晶粒、消除混晶的作用。而退火后的正火不但沒起到細化晶粒的作用,反而使晶粒粗化,是因為再結晶的驅動力是馬氏體結構缺陷遺傳以及加熱時α→γ相轉變所引起的組織應力和熱應力,使鋼產生內硬化。內硬化應變能促使奧氏體在一定溫度下發生再結晶。因此,每次加熱前必須快冷,以保證有足夠相變,產生足夠大的驅動力來推動再結晶,否則再結晶不易進行。

由此可見,退火+正火會使原本退火后細化的晶粒變得粗大,且混晶現象就是因為退火后的正火過程中驅動力不足、再結晶不充分所致。

綜上所述,一次退火可以明顯細化晶粒、消除混晶,且完全退火的效果更佳。

(3)解決方案 根據以上的試驗結果,對13級輪盤進行了返修,將輪盤進行810℃退火后再執行調質工藝。經檢測各項力學性能均符合要求。金相檢測非金屬夾雜物尺寸在要求范圍內,晶粒度達到9級,且非常均勻,沒有混晶現象出現,其晶粒度如圖5所示。進行超聲波檢測,端面和外圓的檢測起始靈敏度均能達到φ1mm的要求。由此可見,在調質前加一次完全退火工藝,即退火+調質工藝可以細化晶粒,且防止混晶出現。

4.結語

(1)對組織遺傳較強的26Cr2Ni4MoV鋼退火可以有效細化晶粒,且完全退火比不完全退火細化晶粒的作用明顯。

(2)采用調質前加一次退火工藝,可以明顯使晶粒細化,起到均勻組織消除混晶的作用,并執行該工藝解決了輪盤因混晶而導致超聲波檢測草狀波的問題,最終生產出各項指標均滿足技術要求的輪盤鍛件。

圖4 各熱處理模擬狀態的晶粒度照片(200×)

表6 經不同工藝處理后試樣的奧氏體晶粒度

圖5 返修后輪盤的晶粒度照片(200×)

20150204