基于葉絲干燥速率特性的分組干燥研究

孫 覓,李春光*,宋偉民,丁美宙,齊 偉,戴建國,王海濱

1.河南中煙工業(yè)有限責任公司技術中心,鄭州市隴海東路72號 450000

2.河南中煙工業(yè)有限責任公司漯河卷煙廠,河南省漯河市人民東路518號 462000

目前,在制絲加工過程中,卷煙企業(yè)多采用同一工藝條件進行全配方干燥處理,由于不同部位煙葉的組織結構疏密程度不同,其干燥后葉絲含水率存在差異,這對卷煙內在質量影響較大[1-2]。為了解煙葉的干燥特性,科研工作者對干燥過程中葉絲脫水情況和不同干燥工藝對卷煙產品質量影響開展了一些研究[3-7]。顧中鑄[8]研究了濕葉絲增溫減濕條件下的熱質遷移規(guī)律,發(fā)現(xiàn)葉絲干燥過程分為恒速和降速兩個階段,控制合適的葉絲干燥脫水速度,可獲得較高的葉絲填充能力。張煒等[9]研究了兩段式滾筒烘絲機9種控制模式,發(fā)現(xiàn)不同控制模式對卷煙產品的物理質量、感官質量、葉絲常規(guī)化學成分、煙氣常規(guī)化學成分、煙氣香味成分均有較大影響。丁乃紅等[10]考察了SH6薄板烘絲、HXD氣流烘絲和KLD薄板烘絲3種干燥模式對葉絲感官質量的影響,確定了不同模塊適宜的干燥方式,其中烤煙模塊用KLD薄板干燥后,葉絲感官綜合質量最優(yōu)。針對不同等級煙葉干燥特性,煙草行業(yè)多采取薄板干燥和氣流干燥相結合的分組加工方式,滿足產品配方中不同等級煙片差異化的加工需求,該方式在分組設計時主要以感官質量為依據(jù),缺乏分組量化指標支撐;同時,受現(xiàn)有工藝制造能力、設備可調控能力不足的限制,分組干燥加工方式對干燥后葉絲的物理指標和內在品質影響較大[11-12]。為此,針對同一干燥條件下卷煙物理質量、感官質量無法兼顧和分組干燥設計時缺乏量化評價指標的不足,研究了葉絲干燥過程的解濕特性以及變溫干燥條件下對分組模塊質量的影響,以干燥速率差異設計配方分組模塊,通過設置不同干燥條件來調控干燥過程的脫水量,旨在進一步提高干燥后葉絲物理質量和感官質量,為卷煙葉組配方的模塊分組干燥提供依據(jù)。

1 材料與方法

1.1 材料與設備

“黃金葉(Y)”配方葉組中具有代表性的不同地區(qū)等級煙片(2009 美國CAF、2008 巴西B2O、2007 玉溪C3F、2009 臨滄B011、2008 畢節(jié)C033、2009 畢節(jié)B032、2008 三明B2F、2008 南平C2F、2008 云南X2F、2007 襄縣B021、2008 襄縣C3F、2009三門峽CX14、造紙法再造煙葉)。

FD115 烘箱、KBF115-pgm 恒溫恒濕箱(德國Binder 公司);MT-C 布拉本德水分儀(德國Brabender 公司);YQ-2 煙絲振動分選篩(鄭州煙草研究院);DD60A葉絲填充值檢測儀、TM710紅外水分探測儀(美國NDC 紅外技術公司);AAⅢ連續(xù)流動分析儀(德國Bran Luebbe 公司);QTM卷煙綜合測試臺(英國Molins 公司);SM400 型20孔道吸煙機(英國Filtrona 公司);HP6890 型氣相色譜儀(美國Agilent 公司);EL-200S 型天平(感量:0.01 g,美國Setra 公司);KLD-32Z 型兩段式滾筒烘絲機(德國Hauni公司)。

1.2 方法

選取“黃金葉(Y)”配方葉組中具有代表性的不同地區(qū)等級煙片,分別通過真空回潮和松散回潮工序處理到含水率為(20.0±1.0)%進行切絲(切絲寬度1.0 mm)。取切后葉絲100 g 放入布拉本德水分儀烘箱內,記錄葉絲在125 ℃下連續(xù)干燥過程中每間隔1 min的含水率變化情況,計算其干燥速率,并依據(jù)干燥速率將配方葉組初步分成不同配方模塊。

依據(jù)配方分組模塊結果,結合“黃金葉(Y)”干燥后葉絲含水率質量指標要求,設計不同的分段干燥筒壁溫度和滾筒轉速進行干燥試驗,通過對葉絲干燥后含水率標準偏差的對比評價,確定“黃金葉(Y)”分組模塊的分段干燥加工參數(shù)。對“黃金葉(Y)”中具有代表性的各等級煙片按照確定的加工參數(shù)進行分段干燥,所得樣品按照文獻[13]中的方法采用9 分制進行感官評價,并與不分段干燥樣品的感官質量指標對比,確定配方模塊的分組干燥加工參數(shù)。

依據(jù)確定的各配方模塊分組干燥加工參數(shù),對配方模塊進行分段干燥處理,按照文獻[14]中的方法進行葉絲取樣,樣品按文獻[15]中的方法進行葉絲含水率、填充值和葉絲結構的測試,與“黃金葉(Y)”全配方不分組干燥的葉絲質量進行對比。

將“黃金葉(Y)”配方中各等級煙片依據(jù)確定的模塊配方進行分組,采用分組干燥處理后進混絲,并按照產品摻配、加香和卷制技術要求制作成卷煙,卷煙樣品在環(huán)境溫度22 ℃、相對濕度60%的條件下平衡48 h,由15 位專業(yè)評委按文獻[16]中的方法進行評吸,與“黃金葉(Y)”全配方不分組干燥處理卷煙樣品進行感官質量對比評價。采用文獻[17]中的方法對分組干燥和不分組干燥的卷煙樣品進行主流煙氣成分分析。

2 結果與分析

2.1 不同等級煙片的干燥速率

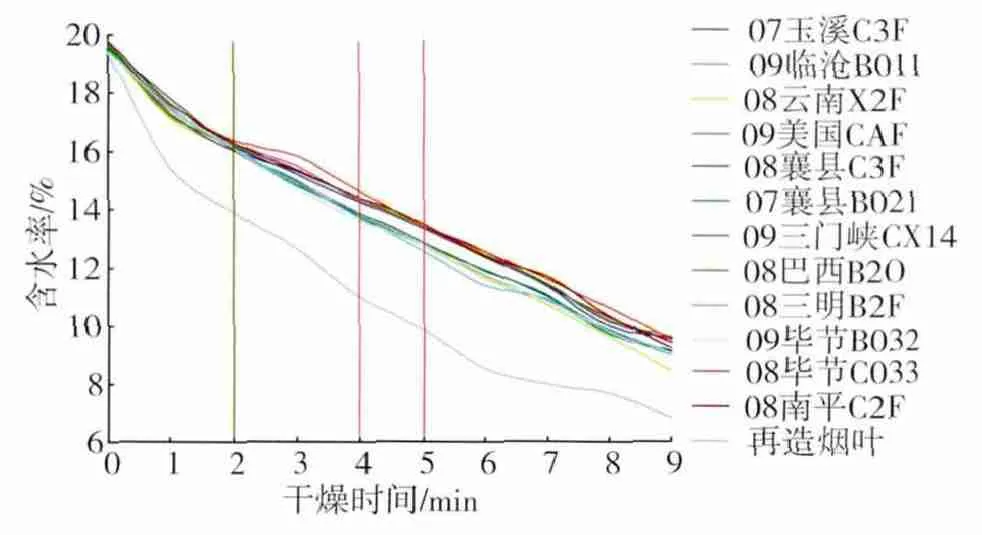

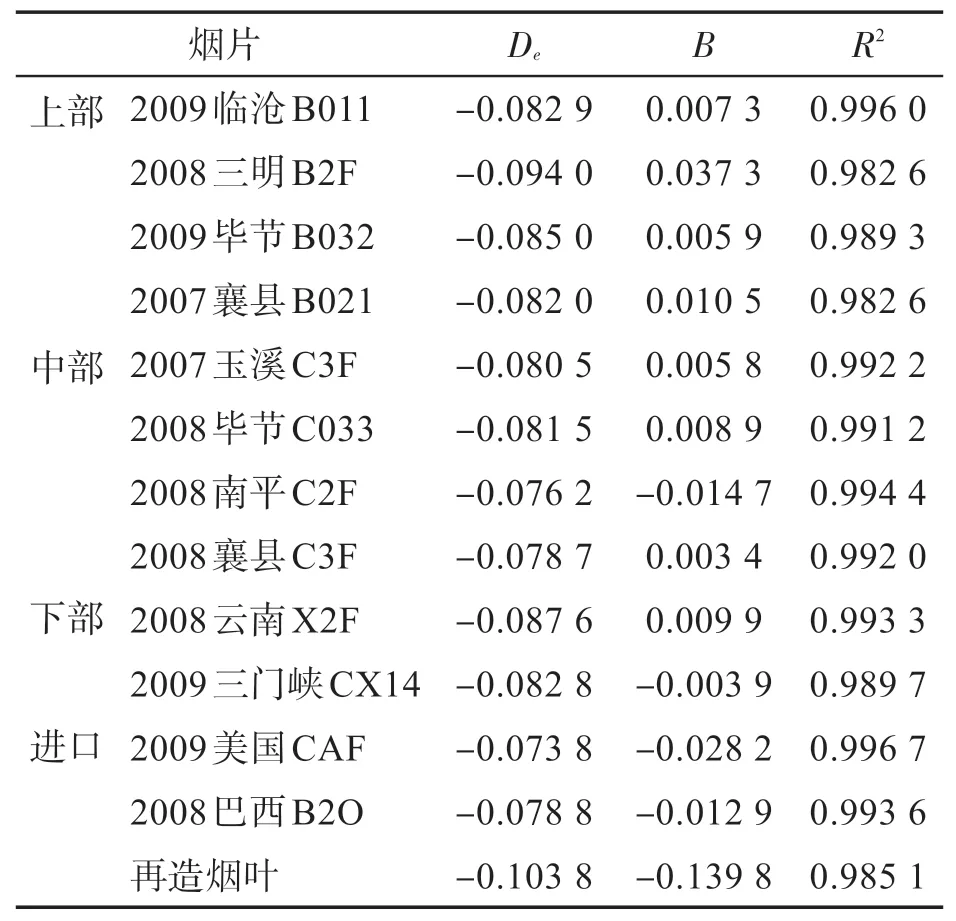

125 ℃干燥時不同等級煙片含水率變化情況見圖1。由圖1可以看出,干燥過程中葉絲含水率與干燥時間呈負相關關系。通過對“黃金葉(Y)”配方中不同等級煙片在不同時間內的脫水量進行計算[18],以式(1)進行干燥速率的測算和線性回歸分析,結果見表1。

式中:M—葉絲t 時刻干基含水率,%;M0—初始含水率,%;De—干燥速率,%·min-1;B—方程截距。

圖1 不同等級煙片葉絲干燥過程中的含水率變化

由圖1 可以看出,同一等級煙片,在0~2 min期間脫水速率最快,2 min 后脫水速率漸緩;不同等級煙片,在0~3 min 期間,各等級煙片含水率變化差異不大,在3~9 min 期間,上部煙片和下部煙片含水率明顯高于中部煙片;在整個干燥時間段內,造紙法再造煙葉含水率明顯低于煙葉的含水率。由表1 可以看出,不同等級煙片的葉絲干燥速率存在差異,上部煙片和下部煙片高于中部煙片,進口煙片干燥速率和中部煙片較接近,再造煙葉干燥速率明顯高于煙片。

在正常生產過程中,葉絲在滾筒內停留時間一般為4~5 min。從圖1 可以看出,在此期間,進口煙片和中部煙片含水率接近,上部煙片和下部煙片含水率接近;進口煙片、中部煙片和上部煙片、下部煙片相比,煙絲含水率相差0.5%以上。因此,根據(jù)不同等級煙片干燥速率的差異,將“黃金葉(Y)”配方核心葉組分成A,B兩個模塊,A 模塊干燥速率值小于0.082 0 %/min,由中部煙片和進口煙片組成;B模塊干燥速率值大于0.082 0 %/min,包括上部煙片、下部煙片和再造煙葉。同時,基于0~5 min干燥時間段內煙片干燥脫水速度的差異,為提高干燥后葉絲的填充性,對分組后配方模塊采用前高后低的分組干燥方式。

表1 不同等級煙片干燥速率及回歸分析結果

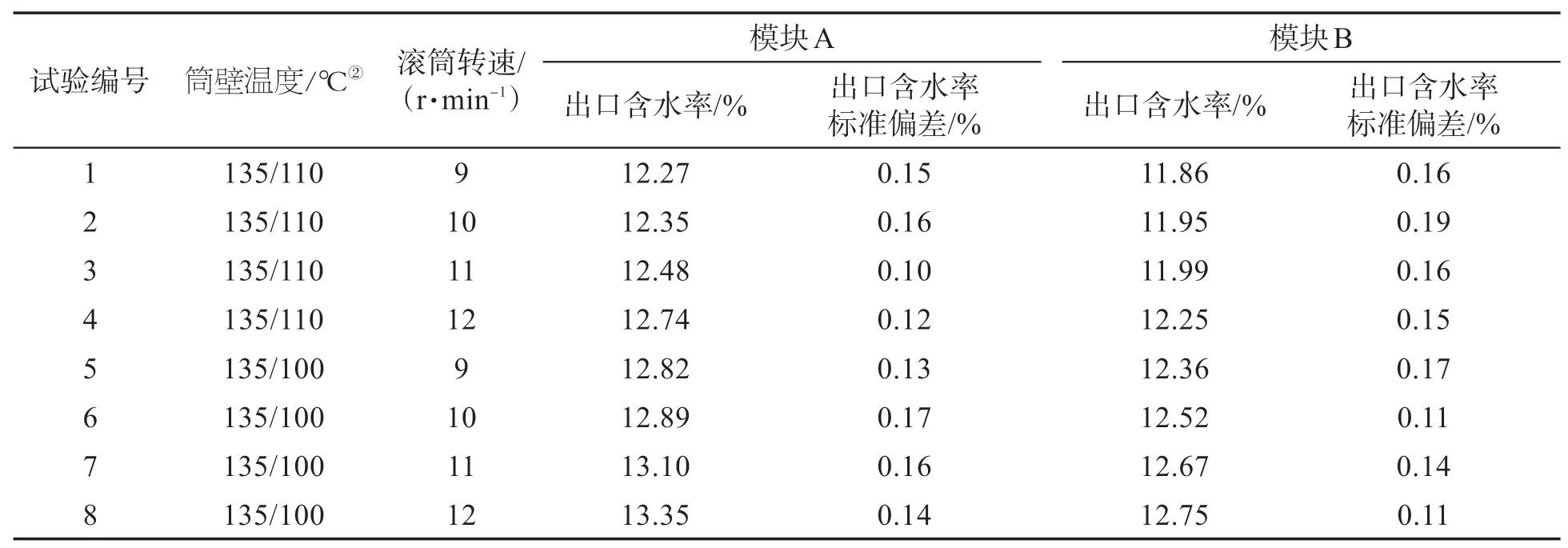

2.2 分組干燥參數(shù)的優(yōu)化

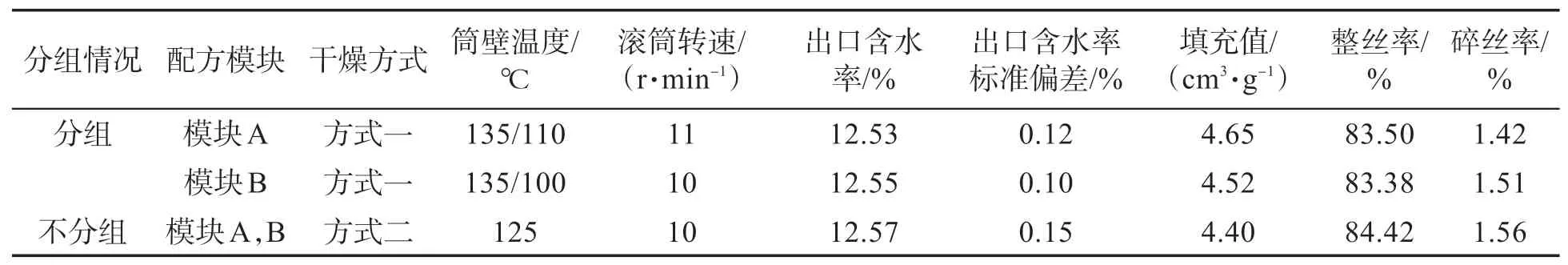

干燥后含水率均設定為12.5%,對A,B 配方模塊進行不同滾筒轉速和筒壁溫度梯度試驗,其干燥出口含水率和標準偏差結果見表2。從表2可知,模塊A在試驗3(筒壁溫度135/110 ℃、滾筒轉速11 r/min)條件下干燥后含水率與設定值一致,含水率標準偏差最小;模塊B在試驗6(筒壁溫度135/100 ℃、滾筒轉速10 r/min)條件下干燥后含水率與設定值一致,含水率標準偏差最小;基于此,確定了A,B配方模塊較合適的干燥技術參數(shù)。

表2 A,B配方模塊在不同干燥試驗條件下的出口含水率①

2.3 不同干燥方式對單等級煙片感官質量的影響

按照配方模塊分組參數(shù)優(yōu)化后確定的模塊干燥條件,對“黃金葉(Y)”葉組配方中核心等級煙片進行干燥處理。共采用兩種干燥方式:

方式一:分段式烘絲機干燥前段和后段采用不同的技術參數(shù)(模塊A:筒壁溫度135/110 ℃;模塊B:筒壁溫度135/100 ℃);方式二:分段式烘絲機干燥前段和后段采用相同的技術參數(shù),即分段式烘絲機當作一段式來使用(筒壁溫度125 ℃)。

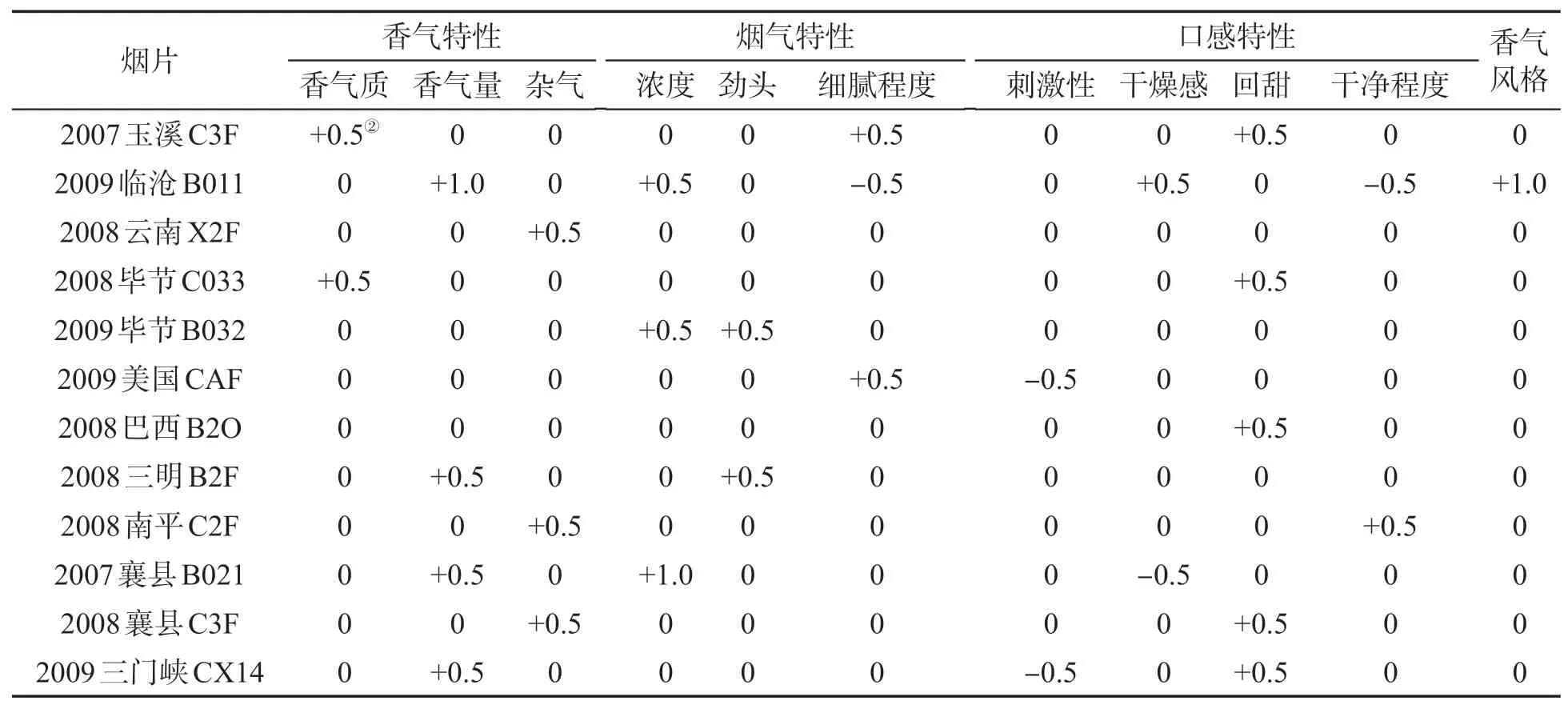

干燥后樣品感官質量評價結果見表3。從表3可以看出:“黃金葉(Y)”葉組配方中核心等級煙片采用干燥方式一進行干燥后,與方式二相比,樣品感官質量有一定提升,其中上部煙片的香氣量、濃度和勁頭指標有所增加,中部煙片的香氣質、細膩程度和回甜指標有所提升,雜氣減輕,下部煙片指標變化趨勢不明顯。

表3 煙片采用不同方式干燥后樣品感官質量評價結果①

2.4 不同干燥方式對葉絲物理質量的影響

分別按照方式一和方式二對模塊A,B進行干燥處理,所得葉絲物理質量檢測結果見表4。從表4 可以看出:配方模塊采用干燥方式一處理后,與方式二相比,葉絲填充值平均提高0.19 cm3/g,葉絲含水率標準偏差由0.15%降低到0.11%,葉絲結構無明顯差異。

2.5 不同干燥方式對卷煙樣品質量指標的影響

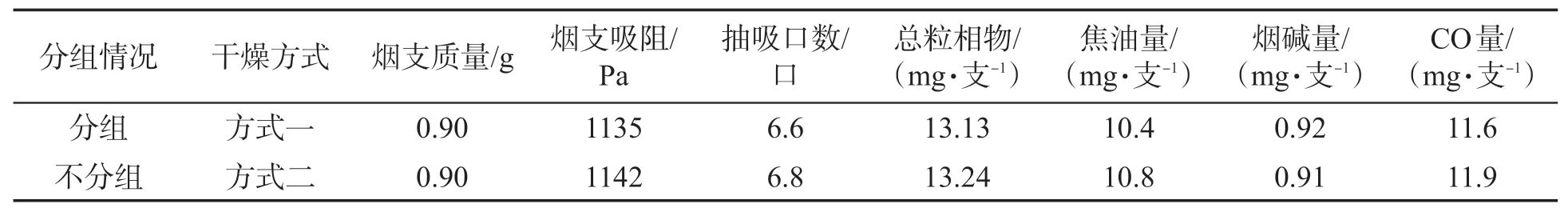

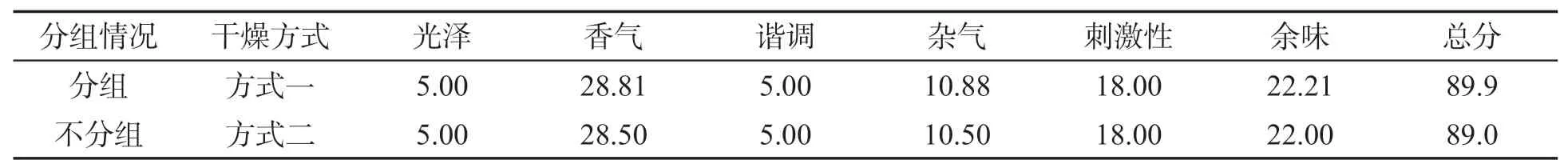

分別按照方式一和方式二對模塊A,B進行干燥處理,所得卷煙樣品煙氣指標和感官質量對比結果見表5 和表6。由表5 可以看出,在卷制質量相同時,采用分組加工的干燥樣品焦油量和CO量比不分組樣品分別低0.4 和0.3 mg/支,煙氣煙堿量基本無變化。由表6 可以看出,與不分組樣品相比,分組干燥處理的樣品感官質量平均提高了0.9分,主要表現(xiàn)為香氣提高,雜氣減少明顯,甜潤舒適度增強。說明采用分組干燥對卷煙內在質量改善較為明顯。

表4 煙片采用不同干燥方式處理后葉絲物理質量檢測結果

表5 煙片采用不同干燥方式處理后所得卷煙樣品煙氣指標檢測結果

表6 煙片采用不同干燥方式處理后所得卷煙樣品感官質量評價結果 (分)

3 結論

(1)由葉絲干燥曲線可知,不同等級部位的煙片,其干燥特性存在差異,上部煙片和下部煙片的干燥速率高于中部煙片,造紙法再造煙葉干燥速率與煙片差異較明顯,宜采用不同的筒壁溫度和干燥時間進行處理。

(2)根據(jù)葉組配方中不同等級煙片干燥速率的差異,對“黃金葉(Y)”產品進行了配方模塊分組加工,確定了配方模塊A,B 分別在筒壁溫度135/110 ℃、滾筒轉速11 r/min 和筒壁溫度135/100 ℃、滾筒轉速10 r/min 條件下進行分組干燥;與不分組干燥相比,葉絲填充值平均提高了0.19 cm3/g,葉絲含水率標準偏差由0.15%降低到0.11%,成品卷煙感官質量提升了0.9 分,焦油和CO量分別降低0.4和0.3 mg/支。

[1]陳良元.卷煙生產工藝技術[M].鄭州:河南科學技術出版社,2002.

[2]趙會納,雷波,丁福章,等.干燥方式對煙葉樣品干物質量、顏色和化學成分的影響[J].中國煙草學報,2014,20(4):28-32,36.

[3]顧中鑄,許愛琴,呂留根,等.煙絲干燥特性實驗研究[J].南京師范大學學報:工程技術版,2007(1):32-36.

[4]段鹍,朱文魁,陳謙,等.變溫干燥過程中煙絲含水率與溫度變化特征[J].煙草科技,2014(4):20-25.

[5]嚴志景,丁乃紅,何金華,等.分組加工對配方模塊主流煙氣及感官質量的影響[J].安徽農業(yè)科學,2014(6):1795-1796,1822.

[6]張建文,辛亞男,李斌,等.干燥介質溫濕度條件對片煙干燥動力學特性的影響[J].煙草科技,2014(10):15-19.

[7]王鵬飛,劉朝賢,朱文魁,等.在氣固并流下行床中煙絲的快速干燥動力學分析[J].煙草科技,2014(4):5-9.

[8]顧中鑄.降速干燥階段煙草干燥特征的研究[J].煙草科技,1998(1):4-5.

[9]張煒,劉江生,王道寬,等.KLD2-3 兩段式滾筒烘絲機控制模式研究[J].煙草科技,2013(3):8-11.

[10]丁乃紅,嚴志景,查勇.干燥模式對混合型卷煙感官質量的影響[J].煙草科技,2012(7):13-16.

[11]岳保山,李斌,劉朝賢,等.滾筒干燥過程中葉絲狀態(tài)變化對其熱物性的影響[J].煙草科技,2012(6):16-19,30.

[12]王宗英,彭軍倉,徐磊,等.兩種干燥工藝下葉絲加工質量的對比分析[J].煙草科技,2012(11):5-9.

[13]羅登山,王兵,姚光明,等.特色工藝技術應用基礎及共性技術研究[R].2010.

[14]秦前浩.卷煙工藝測試與分析大綱[M].成都:四川大學出版社,2004.

[15]張本甫.卷煙工藝規(guī)范[M].北京:中央文獻出版社,2003.

[16]GB 5606.4—2005 卷煙 第四部分:感官技術要求[S].

[17]GB 5606.5—2005 卷煙 第五部分:主流煙氣[S].

[18]常明彬,張煒,盧新萬,等.滾筒式烘絲機干燥曲線方程的建立與應用[C]//中國煙草學會工業(yè)專業(yè)委員會煙草工藝學術研討會論文集.青島:中國煙草學會,2010:68-71.