濟鋼低溫低硅鐵水脫磷的工藝實踐

許建

(濟南鋼鐵股份有限公司煉鋼廠,山東 濟南250101)

低溫低硅鐵水的入爐給轉爐操作帶來了極大的困難,具體表現在爐渣化不透,中期返干嚴重,終點磷易出格,從而增加了后吹或點吹概率,影響著鋼水的質量及轉爐的壽命,增加了原料消耗,對降低成本非常不利。低溫低硅鐵水的冶煉還容易粘氧槍、煙道以及爐口,大大增加了工人的勞動強度,嚴重時甚至會打亂鑄機節奏,造成被迫性停澆,產生生產事故。

為了解決這一生產難題,濟鋼煉鋼廠210煉鋼車間根據實際生產條件,通過原因分析、大量實踐摸索,指定了一系列工藝優化措施,化渣效果得到改善,有效地解決了脫磷困難及粘槍的問題。

1 生產概況

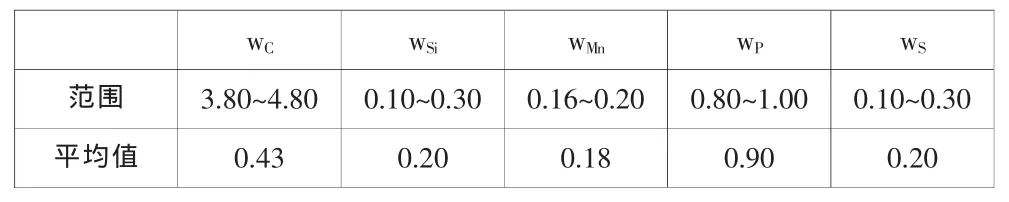

濟鋼煉鋼廠210煉鋼車間現有210t頂底復吹轉爐一座,今年一季度冶煉了大量低溫低硅鐵水,溫度在1250~1310℃,平均溫度1280℃,鐵水成分見下表。

表1 入爐鐵水成分 單位:%

2 磷高主要原因分析

2.1 化渣不良

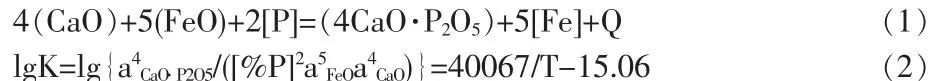

轉爐冶煉過程發生在鋼渣間的脫磷反應主要是[1]:

從公式(1)可以看出,適當提高爐渣中CaO、FeO含量,能夠促進脫磷脫磷反應的進行;從公式(2)可以看出,溫度升高,平衡常數降低,不利于脫磷反應的進行。

有利于脫磷的條件為:低溫、高堿度、高(FeO)、大渣量、良好的爐渣流動性。脫磷反應是強放熱反應,在影響脫磷的諸多因素中,溫度表現得尤為明顯,控制好溫度是脫磷的關鍵[2]。同時,爐渣良好的流動性對提高渣鋼接觸面積,促進脫磷具有積極的作用。而脫磷的最佳時期是冶煉前期,而能否盡快形成具有一定流動性和堿度的初期渣尤其關鍵。

但成渣的條件必須有充分的攪拌、適當高的熔池溫度,這是促進脫磷反應的動力學條件。沒有足夠的溫度,渣子不能熔化,即使能夠熔化,如果溫度不夠高,渣子的流動性不好,仍不能完成它應起的作用。

前期適當高溫有利于熔渣向石灰內部滲透,使生成的石灰塊外殼化合物迅速熔融成渣。低溫低硅鐵水由于鐵水溫度低導致轉爐冶煉初期溫度偏低,不利于初期渣的形成;同時由于冶煉初期降低爐渣熔點的SiO2含量低,不利于形成泡沫化良好爐渣,因此不利于轉爐冶煉初期脫磷。一旦前期爐渣化不透,中期則容易引起返干,并且難以調理,大大降低脫磷效率。指望后期大量的脫磷是非常困難的。另外頭批渣料加入數量過多,加入時機稍早等原因,也會造成吹煉前期熔池升溫速度慢、溫度低,致使前期渣料不具備充分熔化的熱力學條件。二批料加入過早或過晚,或者因為在吹煉中后期短時間內加入渣料數量過多、批次過勤,都會致使爐渣化不透,流動性較差,不具備充分的脫磷動力學條件。

2.2 槍位及氧壓控制不當

開吹階段槍位過高或氧壓較低,熔池升溫較緩慢,不利于石灰的熔化;若低槍位開吹時間較長而未及時提槍,則硅、錳氧化期更短,渣中(FeO)較低,不利于石灰的熔化,致使脫磷效果差。吹煉中后期,隨著熔池溫度的逐步升高,若吹煉槍位相對較低,碳氧反應劇烈,渣料加入相對滯后,致使中后期熔池溫度過高,形成爐渣“返干”,使爐渣失去脫磷能力。

3 工藝優化及改進措施

3.1 合理的裝入量制度

為了提高低溫低硅鐵水的物理熱和化學熱,給快速化渣提供溫度條件,需要提高鐵水裝入量,減少廢鋼量,降低廢鋼比。210t煉鋼車間把廢鋼比控制在了6.5%~7.5%。因為鐵塊相比廢鋼溫降效應要小許多,冶煉低溫低硅鐵水時,最好配加一定量的鐵塊。

3.2 槍位及造渣制度

整個冶煉過程槍位采用低-高-高-低四段法。開吹槍位設在2000mm左右,吹煉1~2分鐘,待熔池溫度快速升高到一定程度后,加入占總量40%~60%的渣料,避免一次性加入過多,不然會導致熔池溫度過低,化渣及脫磷效果反而會適得其反,這樣就能通過加強攪拌及快速提高熔池溫度防止渣料結團。為更好的化渣,1~2分鐘后,及時把槍位提到2400mm左右,以增加渣中(FeO),促進石灰進一步溶解,盡快使前期渣活躍起來,開渣后加入第二批渣料,同時緩慢壓槍,以盡快形成一定堿度和流動性的爐渣而盡快盡多的去磷。有必要的情況下,可加入第三批渣料,但要渣料執行小批量多批次的加入模式。數據表明,當前期爐渣堿度控制在1.2~1.6時,可避免渣中形成高熔點的2CaO· SiO2,因此脫磷效果較好。中期C-O反應劇烈,渣中(FeO)消耗大,要及時提槍或降低氧壓以增加渣中(FeO)。冶煉低硅鐵水,應采用“高(FeO)成渣途徑”,槍位比冶煉正常鐵水要高出100~200mm,一般控制在2000~2200mm,以提高渣中(FeO)量,保證全程化渣。當爐渣化透后,要控制好降槍速度,不能降的過早、過急。如果渣中(FeO)含量未積累到一定程度時降槍,渣中(FeO)就會被碳氧反應很快消耗掉,繼續返干;如果積累到一定數量后降槍過急,激烈的碳氧反應會瞬時產生大量的CO氣體,引起噴濺,大量高FeO含量的爐渣會噴出,使爐內又重新返干,對脫磷不利。

另外,爐渣中加入6%左右的MgO對石灰溶解有利,因為CaOMgO-SiO2系化合物的熔點都比2CaO·SiO2低[3]。但加入白云石的量不要過高,當渣中MgO超過10%時,后期MgO會過飽和析出成為彌散的固體質點,增加爐渣粘度而影響化渣及去磷。

3.3 使用活性石灰

如果入爐石灰質量較差,有效CaO低,雜志多,若加入量少則爐渣堿度達不到要求;反之,低溫低硅鐵水條件下,則石灰更加難以熔化,堿度和流動性均不到脫磷的要求。而活性石灰有效CaO含量高,SiO2含量低,硫、磷含量少,生燒和過燒率低,氣孔率高,塊度合適,加入爐內能快速熔化,成渣速度快,因此能大大改善冶煉低溫低硅鐵水的冶金效果。

另外,前期盡量不要使用比如石灰石、生白云石等造渣料替代部分石灰和輕燒白云石。石灰石和生白云石加入爐內會進行分解反應,吸收大量的熱量,降低熔池溫度,由于多了一步分解反應,因而成渣速度較石灰和輕燒白云石要慢。

3.4 加入提溫劑及化渣劑,例如硅鐵及錳鐵

鐵水溫度和硅低時,由于熱量不足,可以加入適量硅鐵來增加鐵水熱量,鐵水錳低時,可以往鐵水中補加錳鐵以增加渣中MnO,渣中MnO對石灰溶解速度的影響僅次于FeO。通過大量實踐發現,當鐵水中Mn含量在0.50%~0.60%時,初期渣形成快,中期返干現象減輕,脫磷效果較好。

3.5 留渣操作

轉爐留渣操作是將上一爐的終渣全部或一部分留給下爐使用。由于爐渣堿度高、溫度高,并且有一定的(FeO)和(MnO)含量,且是現成的熔體,渣層比較活躍,爐渣流動性好,且本身還具有大量的物理熱,因而在前期溫度較低的情況下,對下一爐初期渣的形成十分有利,可以有效的去除磷、硫。但留渣操作在兌鐵過程中易產生噴濺,危及人身及設備安全,而且打火困難,易引起LT泄爆。可以通過以下措施解決:

(1)對于是否具備留渣的條件要做好確認,留渣量不宜過大,以防打火困難和噴濺。濟鋼210t轉爐大量實踐發現留渣量控制在3~7t效果較好。另外,連續留渣次數宜過多,一般不要超過3爐。

(2)對于(FeO)含量較高的爐渣,應延長濺渣時間,必要時往留渣爐內加入500~1000kg的石灰以稀釋渣中(FeO),稠化爐渣。同時,兌鐵時動作要采取緩慢細流原則。兌鐵完畢,要前后晃爐。

(3)開吹槍位設在2000mm且開大氧流量,待打著火后再把槍位緩到2400mm,一分鐘半以后加入頭批料。若沒有打著火,應使氧槍在1700~2100mm之間來回穿槍,1分鐘后打不著火應立即提槍前后晃爐,待氧含量降到一定程度后再次下槍吹煉,由于此時渣中積累了大量(FeO),打著火后要及時降槍,防止大噴。

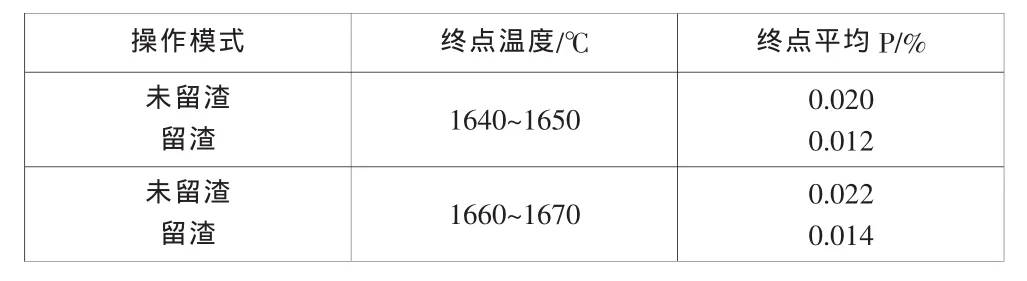

表2分別為20爐條件基本相同,留渣與不留渣爐次終點平均脫磷情況對比。

表2 留渣與不留著渣操作終點磷平均值對比

從表2可以看出,留渣操作即使在終點溫度偏高的條件下,脫磷效果也是比單渣操作效果顯著較多。

3.6 低溫操作

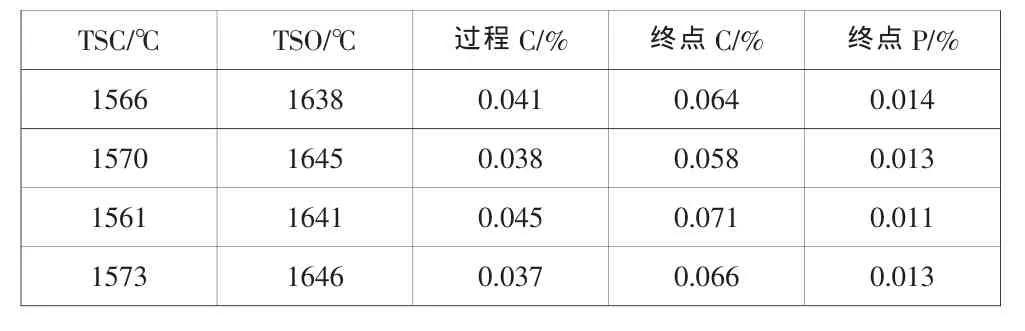

脫磷反應是放熱反應,高溫會產生回磷,對脫磷不利。冶煉低溫低硅鐵水時,在無法保證爐渣的渣量及良好的流動性的情況下,根據脫磷條件,可以采取低溫操作。大量實踐數據證明,低溫對脫磷的效果相當明顯。實踐證明副槍TSC溫度控制在1560~1575℃,碳控制在0.30~0.45%,TSO溫度控制在1620~1550℃,碳控制在0.05~0.08%時效果較佳。表3是幾組副槍數據。

表3 副槍數據

由此可見,利用低溫操作對轉爐脫磷是十分有利的,在滿足出鋼條件及后續工序要求的條件下,出鋼溫度越低越好。

4 實踐效果

210煉鋼車間經過采取以上一系列優化措施后,取得了不錯的效果。氧槍、煙道及爐口粘槍現象大大降低,減輕了工人的勞動強度;脫磷效果明顯改善,終點平均磷由工藝優化前的0.0213%提高到優化后的0.0154%。合格率由75.4%提高到93.3%。

5 結語

低溫低硅鐵水的冶煉,要想有效的脫除鐵水中的磷元素,操作上必須做到:在吹煉前期要盡快形成一定堿度、一定流動性與FeO的前期渣,吹煉中期要控制好槍位與溫度,避免爐渣返干,做到吹煉中、后期有效地脫磷。

[1]楊吉春,羅國萍,董方.鋼鐵冶金600問[M].北京:化學工業出版社,2007.

[2]黃希祜.鋼鐵冶金原理[M].北京:冶金工業出版社,1990.

[3]張芳.轉爐煉鋼[M].北京:化學工業出版社,2008.