減水劑改性金屬油罐全壽命防腐蝕材料的耐蝕性

費逸偉,徐文迪,孫世安,墻奕吉

(空軍勤務學院,徐州221000)

我國軍隊和地方均主要采用金屬油罐來儲存大量的油品,這些金屬油罐設計使用壽命約為30a,在運行過程中,一旦遭受到長期而嚴重的腐蝕,輕則造成油料質量降低和油料泄露污染環境,重則導致引發火災和爆炸事故,造成巨大的經濟損失和人員傷亡。而目前金屬油罐腐蝕防護最常用的方法是層和陰極保護,但兩者均不能有效解決使用壽命周期短,維護費用高,涂覆工藝危險、復雜等問題。為此,作者所在的課題組開發研制了一種具有“一次涂覆,全程防腐”優異特性的金屬油罐全壽命防腐蝕材料,主要由無機膠凝材料、有機聚合材料、助劑、顏填料等組 成[1-3],兼具無機材料耐久性、耐水性好和有機材料柔韌性好、伸長率大等優點[4-5]。

該材料中添加的助劑減水劑是一種重要的表面活性劑,對無機膠凝材料有強烈分散作用,能在不改變無機膠凝材料的凝結時間的同時,大幅減少反應用水,改善無機膠凝材料內部結構,促使高分子微粒與無機膠凝材料水化產物粘結在一起,形成連續的互交網狀結構,從而較為明顯地提高材料養護階段各齡期的強度[6-7],不僅可以顯著改善材料的抗裂縫、抗滲、抗凍融及耐腐蝕性能,還能提高材料的耐久性和致密程度[8-9]。不同減水劑對金屬油罐全壽命防腐蝕材料的性能改善存在一定的差異,減水劑的用量對復合材料的改性效果也有一定的不同。本工作通過對三種減水劑減水效果進行對比試驗,篩選性能較為理想的減水劑品種,為其在防腐蝕領域的應用提供試驗依據。

1 試驗

1.1 試驗試劑與材料

(1)無機基組分:NE-1型無機膠凝材料(一種特種硅酸鹽水泥),其性能指標如表1所示。

表1 NE-1型無機膠凝材料性能指標Tab.1 Performance index of NE-1inorganic cementing material

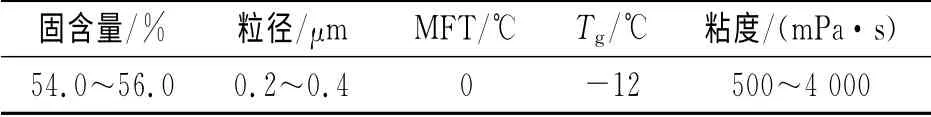

(2)聚合物乳液:TFX純丙乳液,其性能指標如表2所示。

表2 TFX純丙乳液的性能指標Tab.2 Performance index of pure acrylic emulsion

(3)水:潔凈自來水,達到可飲用要求。

(4)消泡劑:磷酸三丁酯(CH3CH2CH2CH2-O3)3PO,分子量266.32,無色液體,微溶于水,能與多種有機試劑混和,密度(20℃)0.974~0.980g/cm3。

(5)減水劑:試驗用的三種減水劑如表3所示。

表3 試驗用減水劑品種Tab.3 Varieties of water reducer

1.2 試驗儀器與設備

MA800-1型電子天平(杭州儀表電機廠);A25-F型電動攪拌機(杭州儀表電機廠);HBY-30型CA砂漿養護箱(上海樂遠試驗儀器公司);QCJ漆膜沖擊器(天津市材料試驗機廠);QTX-1型漆膜彈性試驗器(天津市材料試驗機廠);QFA電動漆膜附著力試驗儀(上海樂遠試驗儀器公司);MAF330型冰箱(日木三洋電機株式會社);4倍放大鏡;牛皮紙(300mm×150mm);燒杯;玻璃棒;滴管;馬口鐵板(150mm×70mm、120mm×50mm),自制;干燥器。

1.3 試驗方法

分別選取聚羧酸系減水劑(編號為A1~A10)、氨基磺酸系減水劑(編號為B1~B10)和萘系減水劑(編號為C1~C10),按不同比例與NE-1型無機膠凝粉料、TFX純丙乳液和水進行混合,加入適量消泡劑,用攪拌機攪拌3~5min制成凝度適宜的聚合物凝膠漿體,靜置后涂覆至打磨光滑、厚度為0.2mm的馬口鐵板上,涂層厚度約為1mm,在室溫條件下干燥7d,根據其減水效果篩選理想減水劑改性金屬油罐全壽命防腐蝕材料,涂覆至打磨光滑的馬口鐵板上制成樣板進行腐蝕試驗后測試其物理性能,再選取代表樣板鏟去防腐蝕涂層對比上述腐蝕條件下該材料涂層對金屬鐵板的防腐蝕效果。試驗的具體方法如下:

(1)常溫養護試驗 將制得的樣板放在HBY-30型CA砂漿養護箱內養護,溫度20℃,濕度50%,養護時間7d,之后在常溫條件下放置28d。

(2)抗老化試驗 按照GB/T 16422.3-1997標準,將待老化樣板放置在紫外線老化試驗箱的試驗架上進行加速老化。試驗條件:光源3×36W熒光紫外燈,發射峰特征波長275nm;老化箱內溫度(45±5)℃;光源與樣板距離40cm。放置28d后,用自來水洗去痕跡,并用濾紙吸干。

(3)鹽水浸泡試驗 參照GB 1763-1979《漆膜耐化學試劑性測定法》,將成型并養護一定齡期的樣板放入一定比例的鹽水中浸泡一段時間后取出。試驗條件:溫度18~22℃;質量濃度10%溫度為(25±1)℃的鹽水(氯化鈉加去離子水配置而成)。放置28天后,用自來水洗去鹽跡,并用濾紙吸干。

(4)附著力試驗 參照GB 1720-1989《漆膜附著力測定法》,將成型并養護一定齡期的試件在附著力測定儀上進行附著力測試,并按規定進行評級。

(5)抗沖擊性試驗 參照GB 1732-1993《漆膜耐沖擊性測定法》,將成型并養護一定齡期的試件在漆膜沖擊器上進行抗沖擊性測試,并按規定評級。

(6)抗彎折性試驗 參照GB/T 1731-1993《漆膜柔韌性測定法》,將成型并養護一定齡期的試件在漆膜彈性試驗器上進行抗彎折性測試,并按規定評級。

2 結果與討論

2.1 不同減水劑減水效果試驗分析

聚合物乳液和無機膠凝材料與不同減水劑混合后的試驗結果如表4所示。

由表4可以看出:三種減水劑都能顯著降低金屬油罐全壽命防腐蝕材料制備時的用水量,且減水劑含量越高,減水效果就越明顯。也可以看出添加聚羧酸系減水劑的防腐蝕材料用水量從A1的4.5g驟減至A6的2.5g之后到A10都保持在2.5g左右,而添加氨基磺酸系減水劑與萘系減水劑后防腐蝕材料的用水量也是分別從B1、C1的4.5g驟減至B6、C6的2.7g與3.0g之后到B10、C10都幾乎保持穩定,說明減水劑對金屬油罐全壽命防腐蝕材料有一個減水限度且A6樣品即減水劑添加含量1.0%為減水拐點。還可以看出在添加相同減水劑含量的條件下,聚羧酸系減水劑的減水效果最好,其次是氨基磺酸系減水劑,萘系減水劑的減水效果最差。因此本工作選擇聚羧酸系減水劑作為研究對象進行下一步研究。

表4 添加不同減水劑的試驗用水量Tab.4 Test water of adding different kinds of water reducer

2.2 聚羧酸減水劑改性防腐蝕材料腐蝕試驗分析

(1)試驗步驟及結果 根據上述試驗結果,將樣品漿體A1~A10按照不同的試驗要求涂覆至打磨光滑的馬口鐵板的兩面并進行養護,制成樣板,編號為A1-1~A10-1、A1-2~A10-2、A1-3~A10-3三組,對不同比例的樣板進行性能對比試驗。

第一組:常溫養護試驗(A1-1~A10-1);

第二組:紫外光老化試驗(A1-2~A10-2);

第三組:鹽水浸泡試驗(A1-3~A10-3)。

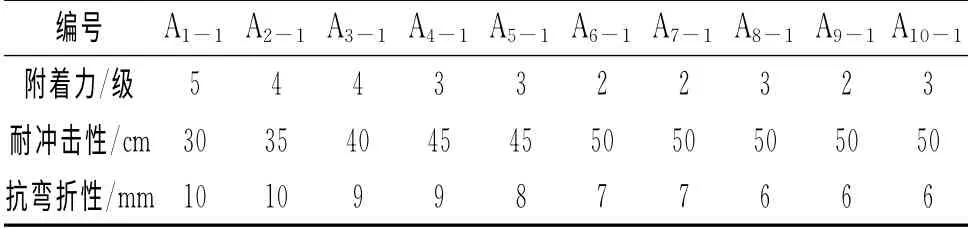

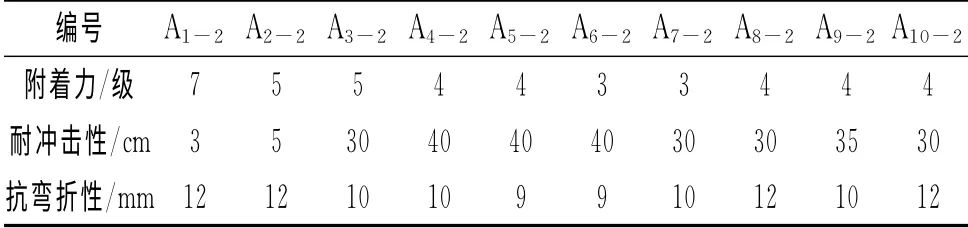

將上述各組試驗所得樣板進行物理性能(附著力、耐沖擊性、抗彎折性)對比檢測試驗,所得結果如表5、6和7所示。

(2)對比分析 在上述數據的基礎上分別就不同腐蝕條件下附著力、耐沖擊性和抗彎折性的變化情況進行比較研究,以確保聚合物無機基復合材料的耐腐蝕性能,具體結果如圖1、2和3所示。

由圖1可以看出:隨著聚羧酸系減水劑比例的升高,樣板涂層的附著性能均比沒有添加減水劑時得到不同程度的改善,其曲線圖為線性回歸的趨勢,回歸點為A6點,此時減水劑含量為1.0%,也說明了減水劑作為助劑,對防腐蝕材料的附著力改善有限。還可以看出常溫養護試驗下樣板附著力等級從5級增大到2級,紫外老化試驗下附著力等級從7級增大到3級,而鹽水浸泡試驗下附著力等級從7級只能增大到5級,說明聚羧酸減水劑改性防腐材料在常溫養護和紫外老化試驗下比在鹽水浸泡試驗下改善效果更明顯。但是,由整個圖1可得聚羧酸減水劑改性防腐材料在三種試驗條件下仍能保持良好的附著力,滿足防腐蝕材料的使用功能。

表5 樣板常溫養護試驗物理性能檢測結果Tab.5 Sample's detection results of physical properties after normal temperature conservation test

表6 樣板紫外老化試驗物理性能檢測結果Tab.6 Sample′s detection results of physical properties after ultraviolet ray aging test

表7 樣板鹽水浸泡試驗物理性能檢測結果Tab.7 Sample′s detection results of physical properties after saline soak test

圖1 各腐蝕條件下樣板涂層附著力變化曲線Fig.1 Sample coating′s change curve of adhesive force in various corrosion experiments

圖2 各腐蝕條件下樣板涂層耐沖擊性變化曲線Fig.2 Sample coating′s change curve of shockingresistance in various corrosion experiments

圖3 各腐蝕條件下樣板涂層抗彎折性變化曲線Fig.3 Sample coating′s change curve of bendingresistance in various corrosion experiments

由圖2可以看出:聚羧酸減水劑改性金屬油罐全壽命防腐蝕材料的耐沖擊性能均比沒有添加減水劑時得到增強。常溫養護試驗下耐沖擊性能從A1-1的30cm增大到的50cm之后到達A10-1都保持50cm不變,紫外老化試驗與鹽水浸泡試驗下耐沖擊曲線圖成線性回歸的趨勢,回歸點為A6點,此時減水劑含量為1.0%,耐沖擊性分別能從A1-2的3cm增大到A6-2的40cm,A1-3的4cm增大到A6-3的40cm,說明聚羧酸減水劑對防腐蝕材料在紫外光老化和鹽水浸泡試驗下耐沖擊性的改善幅度非常大,也證明了聚羧酸系減水劑對金屬油罐全壽命防腐蝕材料保持防腐蝕性能的重要性。

由圖3可以看出:隨著聚羧酸系減水劑加入量的增加,金屬油罐全壽命防腐蝕材料的抗彎折性能都有明顯的提高,常溫養護試驗下抗彎折性能從A1-1的10mm到A8-1的6mm成線性遞增趨勢,之后到A10-1都保持6mm不變,說明聚羧酸減水劑對防腐蝕材料在常溫養護試驗下對抗彎折性前期改善好,后期改善已不明顯。而紫外老化與鹽水浸泡試驗下抗彎折曲線圖成線性回歸的趨勢,回歸點為A6點,耐沖擊性分別能從A1-2的12mm改善到A6-2的9mm,A1-3的15mm改善到A6-3的10mm之后都有減弱的趨勢,說明聚羧酸減水劑對改性防腐蝕材料有一個最佳添加量為1.0%,也證明聚羧酸減水劑對金屬油罐全壽命防腐蝕材料在腐蝕條件下保持防腐蝕性能的影響非常大。

2.3 金屬板表觀腐蝕對比分析

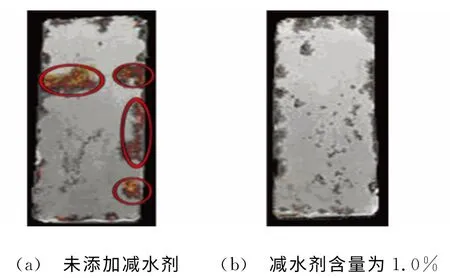

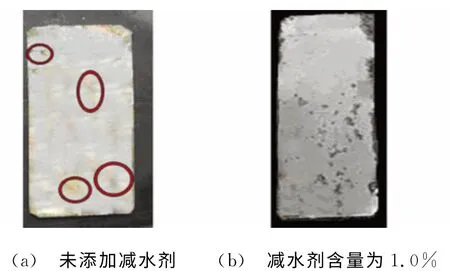

(1)紫外老化試驗下金屬板表觀腐蝕分析 添加減水劑后,材料的致密性提高,由于紫外光老化促進材料的粉化和老化,而試驗體系本身含有水氣,所以滲透后要在金屬鐵板表面產生銹蝕,因此為了更為直觀地表現出紫外老化腐蝕條件下該材料涂層對金屬鐵板的防腐蝕效果,在試驗結束后將防腐蝕涂層鏟去,選取紫外光老化A1-2作為試驗樣板與聚羧酸系減水劑添加量為1.0%的樣板A6-2作為對照組進行宏觀對比。對比結果見圖4。

圖4 紫外光老化試驗樣板鏟去防腐蝕涂層效果圖Fig.4 Test sample′s images with uprooting of anti-corrosion coating after ultraviolet ray aging(a) no water-reducer addition(b) 1.0%water-reducer addition

由圖4(a)可以看出:在沒有添加減水劑時金屬油罐全壽命防腐蝕材料對紫外光老化的防腐蝕效果不是很好,如圖中紅色圓圈標注所示,出現了不同程度的腐蝕,說明沒有添加減水劑時防腐蝕材料的致密性不夠,不能有效阻擋外界的水、氧氣、紫外光等腐蝕性物質的滲入,此時所得材料達不到防腐蝕的要求。而由圖4(b)圖可以看到,減水劑含量為1.0%的樣板鏟去防腐蝕涂層后金屬板表面幾乎沒有被腐蝕的現象,說明減水劑改善了涂膜的致密性,始終可以將鐵片完全包裹住與外界充分隔離而不受腐蝕介質的侵蝕,在紫外光老化作用下金屬油罐全壽命防腐蝕材料仍能保持良好的防腐蝕功能。

(2)鹽水浸泡試驗下金屬板表觀腐蝕分析 添加減水劑后材料的致密性提高,防腐蝕性能改善,由于腐蝕是水氣滲透到鐵板表面發生物理化學變化后產生,為了對比試樣在鹽水浸泡條件下的致密性效果,在試驗結束后將防腐蝕涂層鏟去,選取鹽水浸泡A1-3作為試驗樣板與聚羧酸減水劑添加量為1.0%的樣板A6-3作為對照組進行對比。對比結果參見圖5。

圖5 鹽水浸泡試驗樣品鏟去防腐蝕涂層效果圖Fig.5 Test sample′s images with uprooting of anticorrosive coating after saline soak(a) no water-reducer addition(b) 1.0%water-reducer addition

由圖5(a)可以看出:沒有添加減水劑時樣板金屬基體表面形成了一層薄薄的氧化鐵銹,圖中圓圈處腐蝕比較嚴重。而由圖5(b)圖可以看到,減水劑含量為1.0%的樣板,鏟去防腐蝕涂層后金屬板表面仍然較為完整,涂膜對鐵片的保護使得鐵片表面未受到鹽水的腐蝕,說明聚羧酸減水劑的加入能促使聚合物與無機膠凝材料相互作用形成較為完善的聚合物-無機膠凝網絡結構,致密性得到加強,孔隙被填實。因此,受到鹽水腐蝕的影響較小,防腐蝕性能得以實現。

3 結論

(1)三種減水劑都能減少金屬油罐全壽命防腐蝕材料的試驗用水量,但在減水劑添加量相同的情況下,萘系減水劑的減水效果最差,氨基磺酸系減水劑次之,聚羧酸系減水劑減水效果最好且添加量在1.0%時減水效果最優。

(2)測試結果表明,不同腐蝕條件下不同含量的聚羧酸系減水劑改性金屬油罐全壽命防腐蝕材料的附著力、抗彎折性和耐沖擊性等力學性能都有不同幅度的改善,且減水劑添加量在1.0%時,材料的性能改善最為明顯。

(3)鏟去防腐蝕涂層,發現在紫外光老化與鹽水浸泡試驗下,沒有添加聚羧酸減水劑的金屬板表面均受到腐蝕,而減水劑添加量為1.0%的金屬板表面幾乎保持完整。

[1]孫世安,校云鵬,費逸偉,等.聚合物水泥基復合材料的防腐性能研究[J].表面技術,2012,41(5):60-63.

[2]校云鵬,費逸偉.機場油庫金屬油罐重防腐涂料綜述[J].徐州空軍學院學報,2011(2):52-55.

[3]SUN S A,FEI Y W,XIAO Y P.Preparation of flexible polymer-cement mortar[J].Advanced Materials Research,2011(299/300):708-711.

[4]XIAO Y P,FEI Y W.The application of SEM in the contrast of different polymer-modified cement compounds for water-proofing membranes[C]//9th International Symposium on Test and Measurement,[s.n.]:[s.L],ISTM/2011:606-609.

[5]OHAMA Y,DEMURA K,DEMURA K,et al.Pore size distribution and oxygen diffusion resistance of polymer-modified mortar[J].Cement and Concrete Research,1991,94(21):309-315.

[6]羅亮江.羧酸高性能減水劑在南寧樞紐工程中的應用[J].建筑材料,2012(5):100-105.

[7]王子明,李慧群.聚羧酸系減水劑研究與應用新進展[J].科技導航,2012(3):50-56.

[8]何燕.復合材料對水泥與聚羧酸減水劑相容性的影響[J].建筑材料,2012(4):27.

[9]MISNAME T,IZUMI T,KINAKI S,et al.Properties of high range water-reducing concrete with new high range water-reducing agent[J].Pro Japan Concur Inst,1992(14):337-342.