30CrMnSiA合金鋼當量加速腐蝕試驗

劉成臣,魯國富,張金奎,王浩偉

(中國特種飛行器研究所,荊門448035)

艦載直升機在任務期間長期處于高溫、高濕、高鹽霧的海洋環境中,部分結構易遭受鹽霧、海水以及干/濕交替循環侵蝕,腐蝕危害嚴重,嚴重影響了直升機的飛行安全及出勤率[1-3]。30CrMnSiA作為我國艦載直升機的典型材料,相比鋁合金及其復合材料更易發生腐蝕[4]。為方便實驗室條件下考察護航環境對30CrMnSiA合金鋼的影響,必須建立合理的加速試驗環境譜,并對加速模擬環境與實際服役環境之間的當量關系進行驗證。國內目前針對飛機材料的加速環境譜方面開展了一些研究,但仍缺少30CrMnSiA在護航環境中的環境譜及當量關系,且目前當量關系的確定很多仍采取簡單的腐蝕形貌對比法,當量關系不夠嚴謹和準確。

本工作以課題組采集的某艦載直升機護航海域環境數據編制了合金鋼裸材環境譜[5],在該海域附近開展了自然暴露試驗的同時在試驗室條件下開展了加速腐蝕試驗,自然暴露試驗采用艦上掛片試驗,試驗標準依據GB/T 9276-1996《涂層自然氣候曝露試驗方法》,用腐蝕程度對比法和疲勞壽命對比法兩種方法并通過數據統計分析將艦面自然暴露試驗結果與試驗室加速腐蝕試驗結果對比驗證了腐蝕當量關系,最后為艦載直升機的腐蝕損傷評估及艦上維護提供支持。

1 某海域環境譜

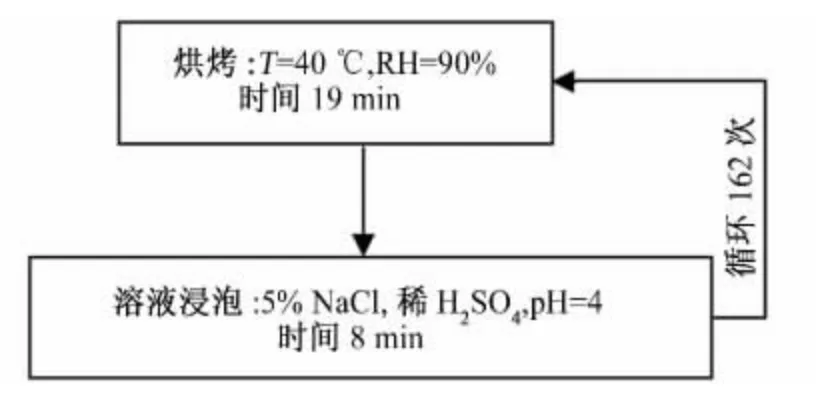

圖1為本課題組利用根據某海域環境數據編制的合金鋼裸材的加速環境譜,該環境譜各模塊的加速時間是通過當量折算法[6]將基本環境數據轉化得到,其中合金鋼一個循環時間為27min,162次循環對應一個護航周期,約為6個月。

2 加速腐蝕試驗

2.1 試驗件及檢測設備

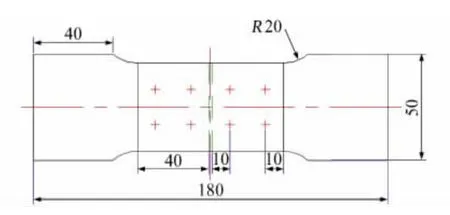

試驗件為平板螺接連接式,尺寸如圖2所示,厚度為3.5mm,材料為30CrMnSiA。失重檢測設備為GH-202電子天平,精度為0.1mg。

2.2 試驗結果

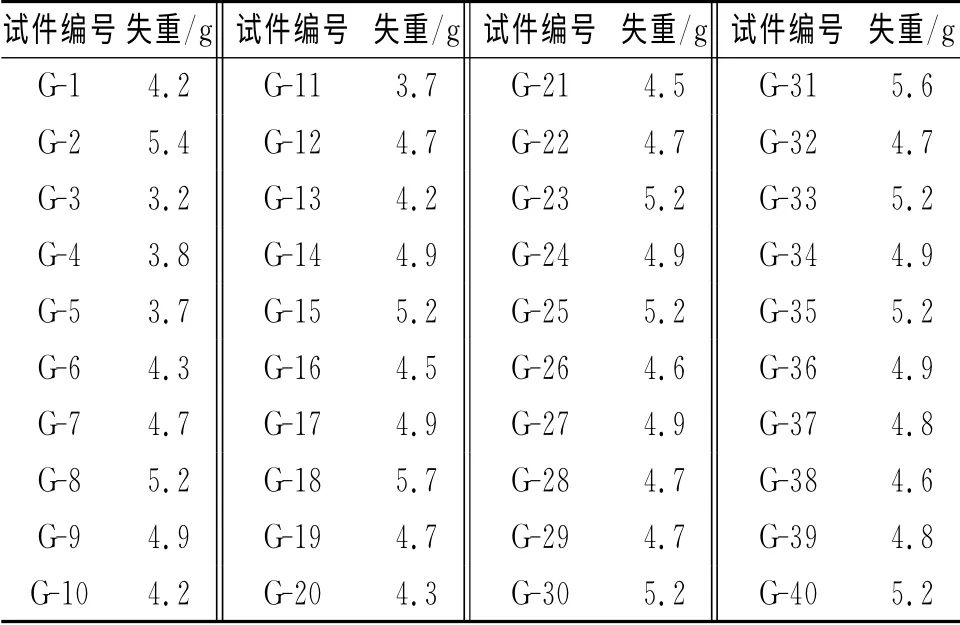

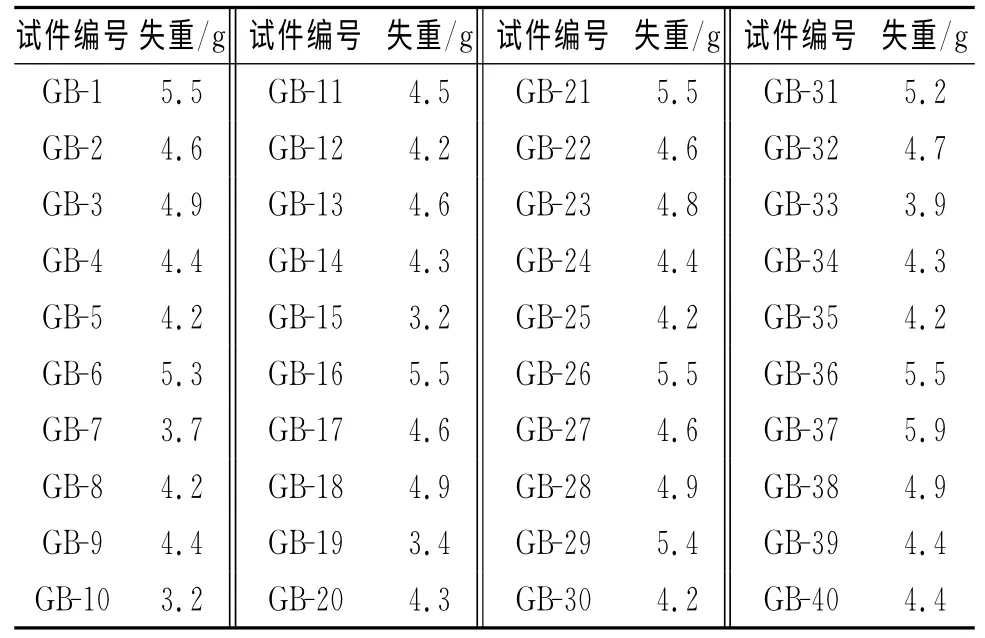

護航一個周期的自然環境暴露試驗后,發現合金鋼對腐蝕環境敏感性很高,腐蝕速度快,在很短時間內便發生剝蝕現象,結果如圖3所示。與自然環境暴露腐蝕程度相比,實驗室加速腐蝕后試樣的宏觀腐蝕形貌與失重量基本一致,選取失重量作為合金鋼螺接件腐蝕程度的依據。自然環境暴露一個護航周期的合金鋼失重數據見表1,試驗室加速腐蝕試驗162周期的失重數據見表2。

圖1 合金鋼裸材加速環境譜Fig.1 Accelerated environment spectrum of alloy steel

圖2 試驗件尺寸Fig.2 Dimensions of test piece

圖3 合金鋼試驗件自然暴露腐蝕后形貌Fig.3 The morphology of alloy after corrosion for a convoy cycle

3 加速腐蝕當量關系驗證

3.1 腐蝕失重統計分析

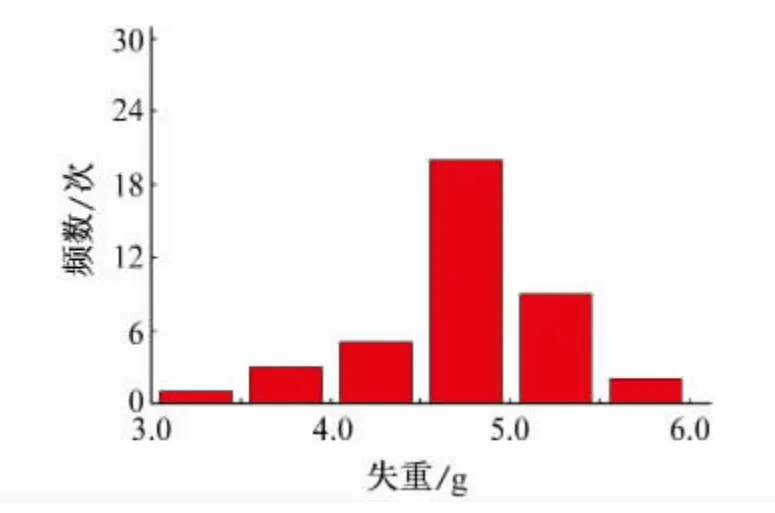

根據國內外文獻報道[7-8],金屬腐蝕后的數據一般符合正態分布,故可假設合金鋼失重符合正態分布,對自然暴露數據進行正態測試,測試方法為Shapiro-Wilk法,計算P=0.064 41>0.05,方差σA為0.526 47,故顯著度水平0.05情況下自然暴露后合金鋼裸材螺接結構的失重量符合正態分布,如圖4所示。

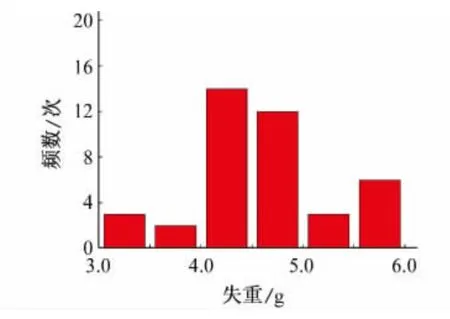

對加速腐蝕162周期后的合金鋼數據進行正態分布測試,測試方法為Shapiro-Wilk法,計算的P=0.128 91>0.05,方差σB為0.635 11,故顯著度水平0.05情況下加速腐蝕后合金鋼裸材螺接結構的失重量符合正態分布,如圖5所示。

表1 自然環境暴露一個護航周期合金鋼裸材連接件質量變化Tab.1 The weight loss of alloy after a convoy cycle

表2 試驗室加速腐蝕162周期失重數據Tab.2 The weight loss of alloy after 162cycles of accelerated corrosion

圖4 自然暴露后失重值頻數直方圖Fig.4 The logarithm frequency histogram of weight loss after a convoy cycle

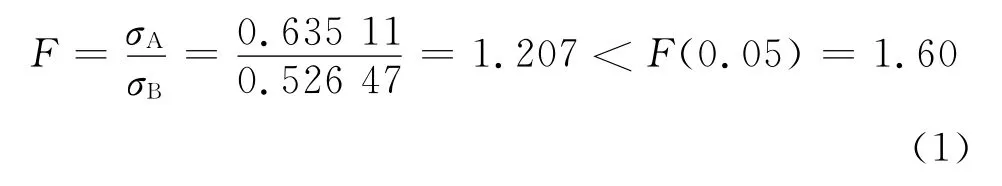

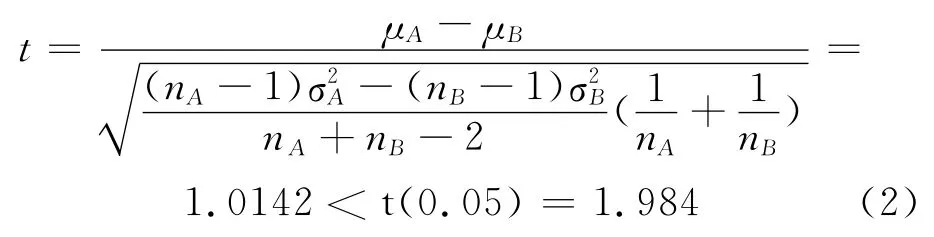

對自然環境中一個護航周期的試驗件數據和加速腐蝕環境下試驗件當量一個周期的數據進行一致性驗證,先用F分布驗證兩組數據的子樣方差一致性,再采用t檢驗檢驗兩組數據的子樣平均值,相關參數可直接查看HB/Z 112-1986標準。

圖5 加速腐蝕后失重值頻數直方圖Fig.5 The logarithm frequency histogram of weight loss after 162cycles of accelerated corrosion

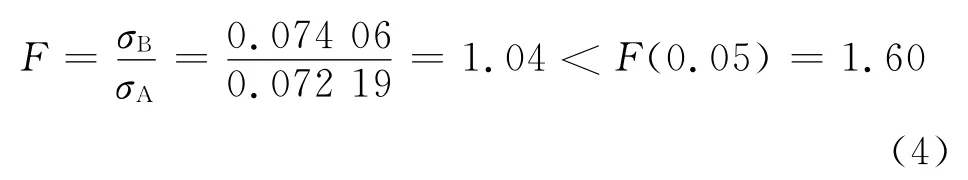

(a)F檢驗

故通過F檢驗,兩組合金鋼腐蝕失重在顯著度為0.05情況下方差相同。

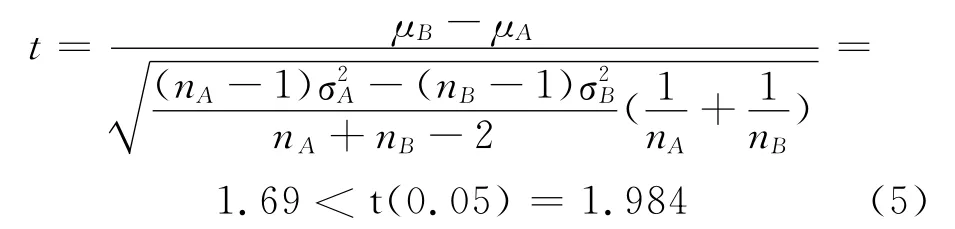

(b)t檢驗

由t檢驗知兩組合金鋼腐蝕失重在顯著度為0.05情況下均值相同。可得出兩組數據的方差和均值在95%置信度下一致。故合金鋼裸材加速腐蝕162周期對于腐蝕失重的影響相當于自然環境暴露一個護航周期。

3.2 腐蝕后疲勞壽命統計分析

腐蝕損傷最終影響結構的力學特性,從而降低結構的使用壽命,甚至破壞飛機結構的完整性,造成嚴重事故的發生。為了進一步驗證加速當量關系,開展腐蝕后試件的疲勞試驗,利用疲勞壽命對比補充驗證加速當量關系。

細節疲勞額定強度(DFR)用于表征結構細節的疲勞品質,常被用于工程疲勞壽命估算中。由于合金鋼裸材螺接的幾何尺寸和連接形式一定,可用工程方法確定螺接結構的DFR值。合金鋼裸材螺接結構的DFR計算如下:

式中:RC為疲勞額定系數,A為孔充填系數,B為合金和表面處理系數,C為填頭深度系數,D為材料疊層系數,E為螺栓夾緊系數,U為凸臺有效系數,M為材料系數。

由《飛機設計手冊》第9冊查知A=1.0,B=0.95,C=1,D=1,E=0.87,η=1.76,U=1,M=2.2,載荷傳遞系數φ=0.767,DFRbaseL=121×φ×M=204.175,RC=1.76。計 算 得DFRL=297.002MPa,參考DFR值計算疲勞試驗載荷的最大值 為PL=297.002×(50-10)×1.5=17 820.102N。疲勞載荷的加載頻率f=10Hz,循環應力比R=0.06。

疲勞試驗在MTS LandMark疲勞試驗機上實施,載荷誤差小于1%。斷裂后試驗件見圖6。

圖6 合金鋼螺接試驗件斷裂Fig.6 The fracture of alloy bolted joints

由疲勞試驗獲得的合金鋼裸材螺接結構試驗件的疲勞壽命見表3~表4。

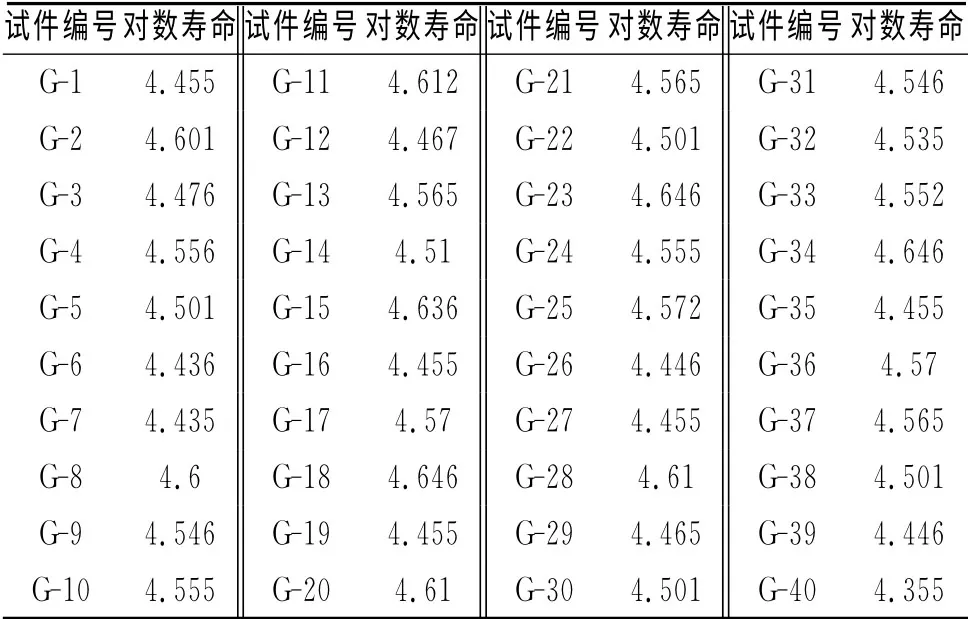

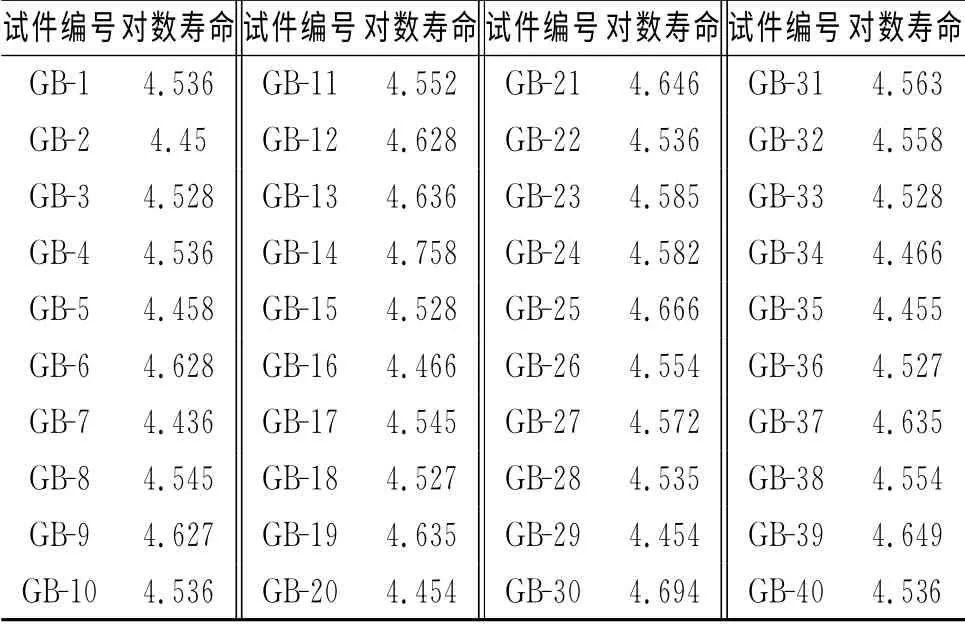

表3 自然環境暴露一個護航周期合金鋼裸材疲勞壽命Tab.3 The fatigue life of bolted alloy joints after a convoy cycle

經正態測試,表3和表4中的數據在顯著度水平0.05情況下符合正態分布。對表3和表4利用F分布和t分布檢驗均值和方差是否具有一致性。自然環境暴露下合金鋼螺接件對數壽命的均值為4.529 35,方差為0.071 29。實驗室加速腐蝕環境下腐蝕162周期合金鋼螺接件對數壽命的均值為4.557 6,方差為0.074 06。

表4 試驗室加速腐蝕162周期疲勞壽命Tab.4 The fatigue life of bolted alloy joints after 162 cycles of accelerated corrosion

(a)F檢驗

故通過F檢驗,兩組合金鋼裸材螺接試驗件疲勞壽命(實驗室加速試驗與亞丁灣自然環境暴露試驗)在顯著度為0.05情況下方差相同。

(b)t檢驗

通過t檢驗,兩組合金鋼裸材螺接試驗件疲勞壽命在顯著度為0.05情況下均值相同。

結果通過F分布和t分布檢驗,可得出兩組數據的均值和方差在95%置信度下一致,故在兩種腐蝕環境-時間歷程條件下,疲勞壽命再次驗證了合金鋼裸材結構的腐蝕當量關系,即合金鋼裸材結構加速腐蝕162周期對其疲勞性能的影響相當于某海域自然環境暴露6個月。

4 結論

周期浸潤加速腐蝕試驗與某海域自然環境暴露試驗具有較好的相關性和重現性,試驗件在當量加速腐蝕試驗時間和自然老化時間匹配時,腐蝕失重和預腐蝕后疲勞壽命在95%置信度下一致。

[1]余建航,郝文堯,房琳.腐蝕環境對直升機材料的力學性能影響分析[J].科技信息,2012,15:10-12.

[2]柳文林,穆志韜,段成美.現役直升機結構腐蝕原因及控制[J].腐蝕科學與防護技術,2005,17(5):55-56.

[3]唐義號,陳群志,韓振忠.直升機典型結構加速腐蝕試驗方法[J].直升機技術,2008(2):55-57.

[4]劉明,湯智慧,蔡健平,等.30CrMnSiA高強鋼在北京地區的大氣腐蝕研究[J].裝備環境工程,2010,7(4):17-21.

[5]劉成臣,王浩偉,楊曉華.不同材料在海洋大氣環境下的加速環境譜研究[J].裝備環境工程,2013(2):18-25.

[6]劉文珽,李玉海.飛機結構日歷壽命體系評定技術[M].北京:航空科學出版社,2004.

[7]張有宏,呂國志,任克亮,等.不同環境下LY12-CZ鋁合金表面腐蝕損傷演化規律研究[J].航空學報,2007,28(1):142-145.

[8]HARLOW D J,WEI R P.Aprobability model for the growth of corrosion pits in aluminum alloys induced by constituent particles[J].Engineering Fracture Me-chanics,1998,59(3):305-325.