礦漿自蒸發(fā)器(閃蒸槽)的失效原因

吳曉峰,徐 娜,王世國,姚曉嵐,婁飛鵬

(1.山東省分析測試中心,濟南250014;2.日照宏特瑞車輛配件制造有限公司,日照276800;3.中國石油工程建設公司,北京100120)

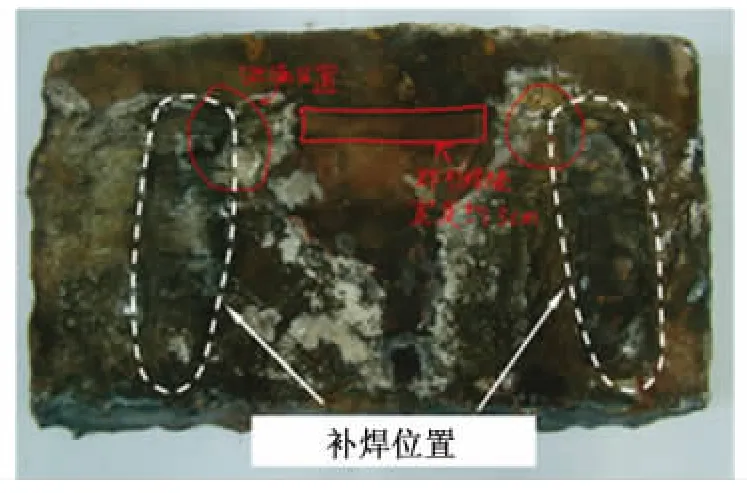

某單位使用的十級礦漿自蒸發(fā)器(閃蒸槽)不久前再次發(fā)生泄漏,該自蒸發(fā)器的材質為Q345R,尺寸為4 800mm×16mm×9 700mm(內徑×壁厚×高度),環(huán)向焊縫焊接采用的工藝為埋弧焊,焊條所用材料為J507。該自蒸發(fā)器投入使用時間為2011年8月,在2012年11月出現多處泄漏,泄漏位置大都在筒體和封頭連接處的環(huán)形焊縫處(見圖1)。外表面進行了補焊(圖1中箭頭所指),但運行較短時間后又發(fā)生了泄漏。

據介紹,自蒸發(fā)器內工作壓力為0.25MPa,溫度為120℃,自蒸發(fā)器內的主要介質及濃度為Na2O(250g/L,質量分數相當于約24%)、Al2O3(55g/L)、Na2CO3(10g/L)以及SiO2,內部介質的峰值流量為500m3/h。該自蒸發(fā)器無蒸汽伴熱系統,工作條件為間歇性,但無法準確確定其啟停頻率。自蒸發(fā)器外無腐蝕性介質,工作條件為常溫常壓。

圖1 自蒸發(fā)器外表面宏觀形貌Fig.1 External surface illustration of self evaporator

1 理化檢驗

1.1 宏觀觀察

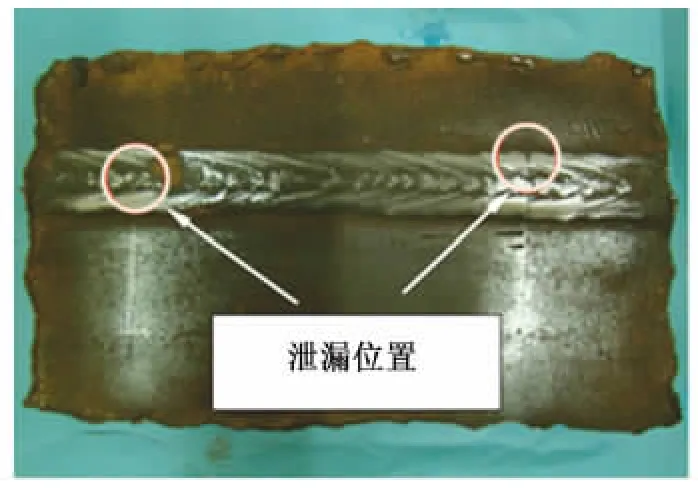

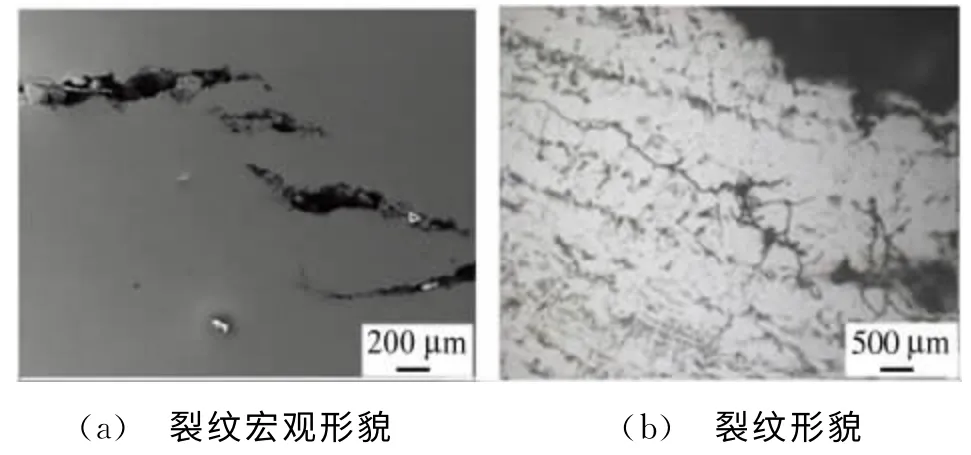

該自蒸發(fā)器外表面及泄漏位置宏觀形貌見圖1。從該自蒸發(fā)器的環(huán)焊縫處切割取樣,送交我單位進行分析,宏觀形貌見圖2。內壁表面被紅褐色腐蝕產物所覆蓋。將內壁表面打磨去除腐蝕產物后(見圖3),垂直于環(huán)焊縫的兩條裂紋清晰可見。仔細觀察可以發(fā)現,裂紋起始于焊縫處,裂紋較平直,宏觀未見明顯分叉。

圖2 試樣的外表面宏觀形貌Fig.2 External macro-morphology of the sample

圖3 去除腐蝕產物后試樣的內壁宏觀形貌Fig.3 Internal macro-morphology of the sample after removing corrosion prodncts

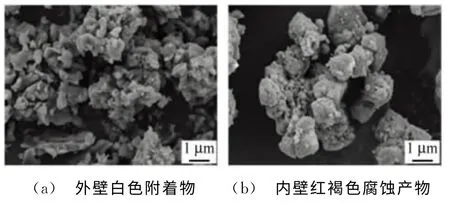

將外表面的白色附著物及內壁的紅褐色腐蝕產物取下,用蔡司SUPRA55場發(fā)射掃描電鏡(SEM)觀察其微觀形貌,并用牛津能譜(EDX)定性分析其化學成分。將內外表面打磨光滑后,測量母材位置的壁厚約16mm。由此可見均勻腐蝕并不嚴重,導致該自蒸發(fā)器泄露的主要原因為局部腐蝕。

1.2 金相觀察及裂紋擴展觀察

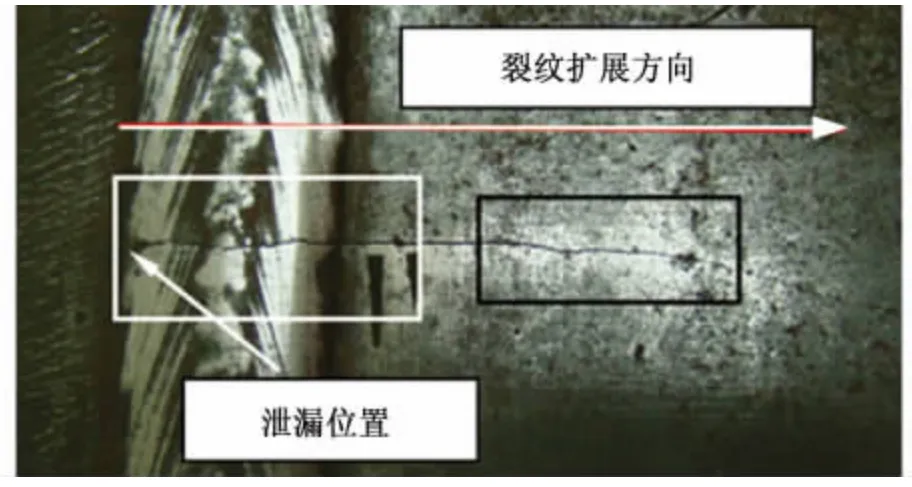

取圖3中右側裂紋所在區(qū)域進行金相及裂紋擴展形貌觀察。圖4是該處的局部放大圖。

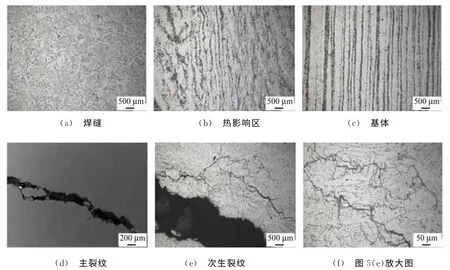

將圖4中的白色方框區(qū)域用手鋸取下,將裂紋所在平面(即內壁)進行磨制、拋光,并用3%硝酸酒精溶液刻蝕,然后觀察金相組織及裂紋擴展特征。該表面的金相包含了焊縫區(qū)和熱影響區(qū)。焊縫、熱影響區(qū)及基體的金相組織見圖5(a)、5(b)和5(c),焊縫金相組織為板條狀鐵素體(白色)+位于鐵素體之間的細長條珠光體(黑色)。熱影響區(qū)金相組織為塊狀鐵素體(白色)+珠光體(黑色),鐵素體與珠光體呈帶狀分布。基體金相組織與熱影響區(qū)相似,為帶狀分布的鐵素體+珠光體。

圖4 圖3右側裂紋的局部放大圖Fig.4 Partial enlarged view of the right crack in Fig.3

觀察白色方框中的裂紋擴展形態(tài),見圖5(d),可見主裂紋較寬,有明顯的裂紋分叉現象,兩裂紋面之間已被腐蝕產物堵塞。正是由于兩裂紋面之間堵塞的腐蝕產物,使得即使在高倍的SEM下觀察也很難區(qū)分主裂紋的擴展路徑(沿晶還是穿晶)。沿著主裂紋有許多從主裂紋上發(fā)展的次生裂紋,見圖5(e)。將次生裂紋在較高的倍數下觀察,見圖5(f),可見裂紋呈樹枝狀,沿晶擴展。次生裂紋是主裂紋的延續(xù)和發(fā)展,產生的環(huán)境條件相同,可以推斷主裂紋開始也是沿晶界擴展的。從裂紋擴展形貌來看,已經表現出“堿脆”斷裂的特征。

觀察圖4的裂紋宏觀形貌,發(fā)現從左向右裂紋寬度逐漸變窄,可以推斷左側的裂紋形成較早,裂紋擴展方向為從左向右,裂紋萌生位置應該在裂紋的最左側(圖4中白色箭頭所指位置)。

將圖4的裂紋沿垂直于紙面的方向(裂紋的縱截面)切開,觀察裂紋的擴展特征及裂紋穿透深度。圖4中從左向右裂紋穿透深度逐漸變淺,由此也可得出裂紋擴展方向為從左向右。圖4白色箭頭位置處的縱截面裂紋擴展特征見圖6(a),可見裂紋不連續(xù)。仔細觀察主裂紋尖端的小裂紋及從主裂紋萌生的次生裂紋的擴展特征,見圖6(b),可見裂紋沿晶界擴展,近似呈樹枝狀,與內壁表面裂紋擴展特征相似。

1.3 成分檢驗

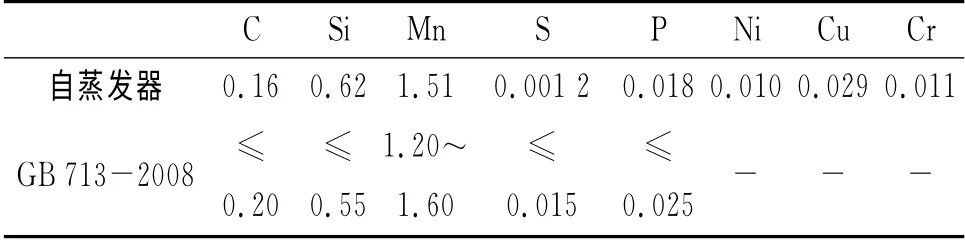

用日本理學ZSX Primus-Ⅱ型X射線熒光光譜儀和無錫金博CS-8800型高頻紅外碳硫分析儀進行成分分析,見表1。分析表明,該自蒸發(fā)器的化學成分基本符合標準要求。

1.4 微觀形貌觀察及微區(qū)成分分析

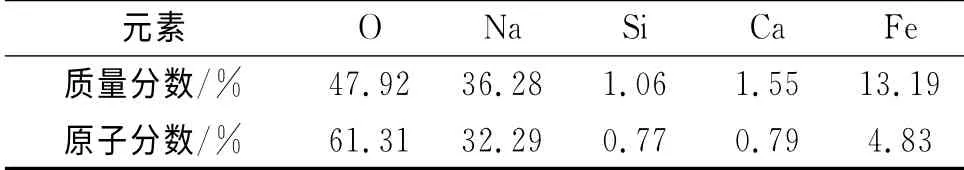

外表面白色附著物及內壁紅褐色腐蝕產物的微觀形貌見圖7。外壁和內壁的附著物EDX分析結果見表2和表3。可見,外壁白色附著物的化學成分主要為鈉和氧,推斷應該是自蒸發(fā)器泄漏并殘留在表面的NaOH;內壁腐蝕產物的化學成分主要為氧、鈣、鐵、硅、鋁、鈦、鈉和鎂,推斷應該是多種金屬的復雜氧化物。

圖5 內壁金相組織及裂紋擴展特征Fig.5 Metallographic structure and crack extension feature of internal surface(a) weld seam (b) heat affected zone (c) matrix (d) main crack(e) secondary cracks (f) enlarged view of Fig.5(e)

圖6 縱截面裂紋擴展特征Fig.6 Crack extension feature of vertical section(a) macro-morphology of cracks(b) morpholgy of crack tip

表1 自蒸發(fā)器材料的化學成分Tab.1 Chemical composition of the evaporater material%

圖7 外壁白色附著物和內壁紅褐色腐蝕產物微觀形貌Fig.7 Micro-appearance of white attachment on external surface(a)and reddish-brown corrosion product on internal surface(b)

表2 外壁白色附著物的能譜分析結果Tab.2 EDS analysis of white attachment on external surface

表3 內壁紅褐色腐蝕產物的能譜分析結果Tab.3 EDS analysis of reddish-brown corrosion product on internal surface

2 結果與討論

通過測量壁厚,發(fā)現壁厚基本上沒有減薄,均勻腐蝕并不嚴重,局部腐蝕才是造成該自蒸發(fā)器泄漏的主要原因。考慮到該自蒸發(fā)器的工作環(huán)境(較高的溫度-120℃、較高濃度的苛性鈉溶液)、敏感的材質(低碳鋼材料-Q345R)及裂紋擴展形貌(樹枝狀裂紋、穿晶擴展),可以確定造成該自蒸發(fā)器泄漏的主要原因是“堿脆”。“堿脆”[1]是金屬應力腐蝕開裂的一種,發(fā)生“堿脆”需要滿足下面幾個條件[2]:①敏感的材料,②一定的腐蝕環(huán)境,③足夠的應力。

2.1 敏感的材料

該自蒸發(fā)器所用的材料為Q345R,為低碳鋼,環(huán)焊縫焊接所用焊條為J507(碳含量≤0.12%)。研究表明,低碳鋼材料對“堿脆”相當敏感,鋼中的含碳量在0.01%~0.25%范圍內容易產生堿脆,在此范圍之外時難以發(fā)生堿脆[3]。不論該自蒸發(fā)器的母材材質還是焊接所用的焊條,其碳含量均在此范圍之內,滿足產生“堿脆”的材質條件。

2.2 腐蝕性環(huán)境

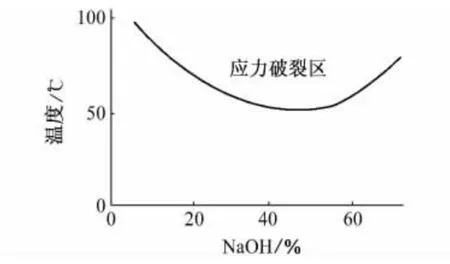

造成該自蒸發(fā)器泄漏的主要腐蝕性介質為高濃度的苛性鈉溶液(質量分數大約24%)。研究表明,即使存在如此高濃度的NaOH,在室溫環(huán)境中也不能發(fā)生"堿脆",還必須考慮其較高的使用溫度。從碳鋼在燒堿溶液中的應力腐蝕破壞示意圖來看(圖9),碳鋼材料在5%以上濃度的NaOH溶液中就可能產生堿脆,而在30%NaOH附近為最危險區(qū)域,堿脆產生的最低溫度為50℃。本案例中的燒堿濃度為24%(接近最敏感的堿脆濃度),環(huán)境溫度為120℃,完全滿足產生堿脆的環(huán)境條件。此外,間歇性的工作條件,減少介質的流動性,可以增加自蒸發(fā)器內壁局部的腐蝕性介質的濃縮,從而增加局部腐蝕的危險性。

圖8 碳鋼在燒堿溶液中的應力腐蝕破壞區(qū)[4]Fig.8 Stress corrosion failure zone of carbon steel in caustic soda solution

2.3 應力條件

應力腐蝕破裂可在應力值較低甚至遠遠低于材料的屈服極限條件下發(fā)生。從該自蒸發(fā)器的宏觀形貌來看,裂紋垂直于環(huán)焊縫,即裂紋擴展方向沿該自蒸發(fā)器的軸向。造成該方向裂紋擴展的應力應該為沿蒸發(fā)器周向的環(huán)向應力,該蒸發(fā)器內壓為0.25MPa,通過簡單計算(στ=pr/t,p為內壓,r為蒸發(fā)器半徑,t為壁厚)可得環(huán)向應力為37.5MPa。可見自蒸發(fā)器內壓產生的環(huán)向應力并不大。泄漏大都發(fā)生在焊縫處,因此必須考慮殘余應力的作用。焊接殘余應力與環(huán)向應力可以互相疊加,同時在高溫和高濃度燒堿的腐蝕作用下若有焊接缺陷,或產生了蝕坑,該處就會產生應力集中,應力集中效應可以使局部應力成倍增加。這樣產生的應力完全有可能達到產生“堿脆”破壞所需的應力。在應力的作用下[5],金屬表面保護膜不斷被破壞,形成局部陽極區(qū)。堿性物質極易富集于這些陽極區(qū),形成微電池,腐蝕就沿著已存在的晶界活化區(qū)加速進行,最終導致金屬結構的破壞[3-5]。

3 結論及建議

(1)綜合該自蒸發(fā)器的使用環(huán)境、材質及受力條件,表明該自蒸發(fā)器的泄露是由應力腐蝕開裂造成的。

(2)造成該自蒸發(fā)器應力腐蝕破壞的主要原因是“堿脆”。分析表明,該自蒸發(fā)器具有產生“堿脆”所需的全部條件,即敏感的材質、較高的溫度和較高濃度的苛性鈉工作環(huán)境,以及難以避免的內壓和焊接產生的拉應力。

(3)適當添加堿脆抑制劑,若不影響產品質量,在自蒸發(fā)器內添加一定量(需試驗)的磷酸三鈉、硝酸鈉等。

(4)焊接采用亞弧焊,提高焊接質量,避免產生焊接缺陷,并在焊接完成后采用去應力退火,盡量消除焊接殘余應力。

(5)盡可能降低作業(yè)溫度,降低堿液濃度。

(6)更換自蒸發(fā)器所用材料。例如選用不易產生堿脆的高鎳鑄鐵替代Q345R。

[1]肖紀美.應力作用下的金屬腐蝕[M].北京:化學工業(yè)出版社,1990:59-67.

[2]孫新宇.堿線(管道)開裂泄漏治理探討[J].腐蝕與防護,2004,25(3):10-15.

[3]化學工業(yè)部化工機械研究院主編.腐蝕與防護手冊:腐蝕理論、試驗及監(jiān)測[M].北京:化學工業(yè)出版社,1997.

[4]寧崇克,陳亞春.堿脆及預防措施[J].化工設備與管道,2004,41(5):59-60.

[5]張朝暉.堿管的泄漏原因分析及其防護對策[J].腐蝕與防護,1999,20(4):181-183.