超聲振動激光焊對TC2鈦合金焊接后殘余應力的影響分析

徐 健

(海軍駐沈陽地區發動機專業軍事代表室,遼寧 沈陽 110043)

超聲振動激光焊對TC2鈦合金焊接后殘余應力的影響分析

徐健

(海軍駐沈陽地區發動機專業軍事代表室,遼寧 沈陽 110043)

摘要:TC2鈦合金材料塑性變形能力差,因此在應用時多采用焊接的結構設計。有害的焊接殘余應力會逐漸形成裂紋,導致材料失效。分析了焊接變形量和產生殘余應力之間的理論關系,并采取振動激光焊接和激光焊接進行了試驗驗證,得出采用振動激光焊接的方法相比激光焊接,可使焊接試樣的角變形量減小約31%,并可釋放約31%的殘余應力。

關鍵詞:激光焊接;TC2鈦合金;殘余應力;超聲振動;角變形

目前,鈦合金材料在航空、航天和船舶等行業中的使用比例越來越高。TC2鈦合金是一種a+β型鈦合金,屬于中強鈦合金,主要用于飛機發動機與船舶動力系統燃油和滑油聯接管路。該合金塑性變形能力差,壓力加工成形困難[1-5]。世界各國主要采用焊接結構,但在焊接處會不可避免地產生有害的殘余應力,易逐漸形成裂紋,進而失效。

焊縫殘余應力宏觀表現為焊接變形, 而焊接變形主要是指撓曲變形。產生的原因是由于焊縫的橫向收縮沿板厚分布不均勻所致。由激光焊接的原理可知,在焊接過程中形成的熔池是倒錐形的,這就使得平板上部比下部的熔融金屬多, 而焊縫金屬的收縮量取決于熔化金屬的數量,從而導致平板上部比下部收縮量大。板厚方向熔融金屬收縮量的不均勻會對兩側基材金屬產生拉應力,這樣就會產生使平板兩端向上彎曲的力矩,導致產生角變形[6-9]。

為減輕焊接殘余應力對材料性能的影響,烏克蘭首先提出了振動激光焊方法[10]。為摸清振動激光焊和激光焊對TC2鈦合金的焊接性能影響,在理論計算的基礎上,采用測量板材角變形量的試驗進行驗證,得出了采用振動激光焊的方法可釋放約31%的殘余應力。

1殘余應力理論計算

激光焊接過程本質上是一個熱塑性問題,不僅引起彈性變形,也會引起塑性變形。首先是彈性階段,此時應力與應變之間是一一對應關系,當金屬材料進入塑性階段后,其關系受諸多因素的影響,主要因素之一是當前的應力狀態,但主要取決于整個加載的歷史,當載荷卸載后金屬材料就會產生不可恢復的永久塑性變形[11]。

彈塑性變形的復雜性致使金屬材料內部的加載變形疊加,不能用普通的線性方程解決其應力與變形之間的非線性關系[12]。為了探究焊縫內部殘余應力與應變的關系,對焊縫采取如下假設:1)焊縫截面形貌為V型,焊接熔池溫度在低于力學熔點凝固時呈線性收縮,并且焊縫各處的收縮率相同;2)應力應變呈線性變化,彈性模量、線膨脹系數不隨溫度變化;3)試樣不可壓縮,只發生彈性變形。

1.1角變形模型分析

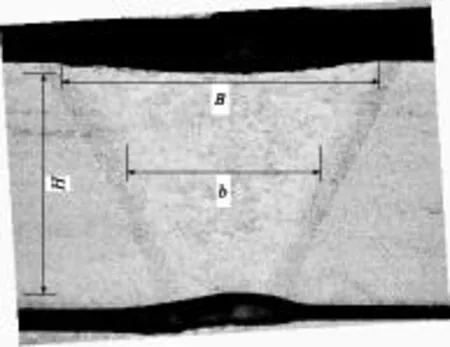

假設焊縫呈V型,焊接熔池溫度在低于力學熔點凝固時呈線性收縮,并且焊縫各處的收縮率相同,且不可壓縮,只能發生彈性變形。焊縫塑性收縮示意圖如圖1所示。

圖1 焊縫塑性收縮示意圖

激光焊接試樣后,由于焊縫的收縮使得TC2鈦合金薄板整體縮短。在收縮率相同的情況下,由于V型焊縫的表面與底面熔寬不同,導致焊縫表面收縮量比底面大,從而產生角變形。

1.2角變形與收縮量的關系

由圖1a可得到如下幾何關系:

(1)

式中,B是焊縫表面熔寬;b是焊縫底面熔寬;H是熔深。

由圖1b可得到如下幾何關系(認為底板角變形量與焊縫近似相等):

(2)

式中,θ是角變形量;B′是凝固后焊縫表面熔寬;b′是凝固后焊縫底面熔寬;H是熔深。

試樣發生角變形后,焊縫上部與下部的收縮量差值為:

(3)

可見,角變形越大,焊縫上部與下部的收縮量差值越大。

1.3收縮量與應力的關系

假想有一塊裂紋長度為30 mm、面積無限大的TC2鈦合金薄板,通過激光焊接的方法對裂紋進行修理。由于薄板面積無限大,因此,從外觀變形來說此薄板沒有發生塑性形變。但激光焊接是一個快速加熱、快速冷卻的過程,焊接熔池在冷卻的過程中受到阻礙,使其完全不能自由變形,這部分變形就會保留在焊縫內部,最終形成殘余拉應力。

在此只考慮熱變形,并且假設金屬的線膨脹系數不隨溫度變化而變化。此焊縫內部由溫度引起的應變可表示為:

(4)

式中,α是線膨脹系數;Tm是力學熔點;T0是室溫。

在幾種假設的前提下,應力與應變的關系為:

(5)

式中,E是彈性模量

可見,焊縫內部殘余應力與焊縫上、下部收縮量的差值呈正比關系。

2試驗驗證

2.1試驗設備與試樣制備

超聲波振動設備原理圖如圖2所示。工作原理是經超聲波驅動電源轉換的高頻高電壓交流電流,通過電纜傳輸給換能器,換能器再將輸入的電能轉化為機械能,做縱向往復伸縮運動,伸縮運動的頻率與驅動電源的交流電流頻率相等,伸縮運動的振幅取決于功率,功率越大,振幅越大。

圖2 超聲波振動設備原理圖

為了防止焊接試樣在振動臺上自由移動,并且能夠準確測量試樣撓曲變形的角變形量,試樣設計如圖3所示。試樣包括2塊TC2鈦合金基材和鋁合金底板。基材尺寸為30 mm×30 mm×1.5 mm,底板尺寸為60 mm×35 mm×1.5 mm。兩端的基材與底板之間用環氧樹脂粘接,粘接尺寸均為12 mm。

圖3 試樣設計示意圖

2.2試驗方法

TC2鈦合金對焊前焊接區域的清潔程度要求十分嚴格,對其表面氧化膜的去除采用機械打磨與化學清洗相結合的方法。試樣焊接前清理工藝為:金屬清洗液除油→水沖洗→酸洗→水沖洗→烘干保存。除油采用粉末狀金屬除油劑,將金屬除油劑溶液加熱到約40 ℃時進行除油處理。為防止試樣因放置時間太久產生較厚氧化層,所以在試樣酸洗前采用400#金相砂紙打磨試樣表面。試樣在酸洗液中浸泡1~2 min,酸洗液配方(體積分數)為:(2%~4%)HF+(30%~40%)HNO3+水(余量)。最后,用水沖洗后烘干保存。鈦合金試樣清理后,表面呈銀白色,應放置在密閉、干燥和清潔的環境,并佩戴棉布手套來取放試件,禁止直接用手觸及試件。清理好的焊接試樣應在24 h內焊完,否則需重新清理[13]。

試樣共10件,分為2組。其中一組用超聲振動激光焊接(功率為60 W)處理,另一組為對比試樣組,用激光進行焊接。然后,對每個試樣進行拍照記錄,并用Visio軟件測量底板變形的角度。為得到準確角度值,分別測量底板兩端與底面的夾角,取其平均值。

3試驗結果分析

3.1試驗結果理論計算

焊縫橫截面形狀如圖4所示。

圖4 焊縫橫截面尺寸

采用激光焊接的試樣:B均值為1.693 mm,b均值為0.979 mm,H為1.5 mm;而采用振動激光焊接的試樣:B均值為1.783 mm,b均值為0.942 mm,H為1.5 mm。

由式1~式3可得,激光焊接Δε1=0.039 21 mm,振動激光焊接Δε2=0.027 15 mm。可見,超聲振動激光焊接可以使焊縫變形量降低約30.7%,由式5可得,超聲振動激光焊接可以使焊縫內部殘余應力降低約30.7%

3.2試驗數據測量結果

2組試樣的角變形結果如圖5所示。

圖5 焊接角變形

試樣角變形量見表1,由統計數據可知,激光焊接與超聲振動激光焊接分別得到的試樣角變形量存在明顯差異。相對激光焊接而言,超聲振動可以使試樣的角變形量減小約31.08%,與理論計算得出的焊縫變形量降低約30.7%相當。

表1 試樣角變形量

4結語

在分析焊接產生角變形的基礎上,通過試驗驗證,比較了超聲振動激光焊接與激光焊接試樣的角變形來檢驗高頻率振動對構件變形的影響。試驗結果表明,超聲振動激光焊接可使焊接試樣的角變形量減小約31%, 相對于常規激光焊接, 在激光焊接

熔池的熔凝過程中附加超聲振動,可釋放約31%的殘余應力。

參考文獻

[1] 《中國航空材料手冊》編輯委員會.中國航空材料手冊.第四卷,鈦合金、銅合金[M].2版. 北京: 中國標準出版社, 2001.

[2] 王中林.鈦合金激光焊接工藝分析[J].新技術新工藝,2012(7):83-85.

[3] Walker C A.Relief for various tin grain structures[J].Journal of Electronic Materials, 2010,39(8): 1315-1318.

[4] 陳根余,周宇,張明軍,等.10kW級光纖激光厚板焊接表面塌陷的試驗研究[J].中國機械工程,2014(14):1960-1966.

[5] 李青,佟文偉,韓振宇,等.某型航空發動機引接管斷裂故障分析[J].航空發動機,2012 (1):60-62.

[6] Gazizov R K , Ibragimov N H , Rudenko O V. Effect of resonant absorption in viscous and dry vibrating contact: Mathematical models and theory connected with slow dynamics and friction welding[J]. Communications in Nonlinear Science and Numerical Simulation,2013(6):337-344.

[7] Mostafapour A,Gholizadeh V. Experimental investigation of the effect of vibration on mechanical properties of 304 stainless steel welded parts[J]. The International Journal of Advanced Manufacturing Technology,2014(5):1113-1124.

[8] 劉峰.振動焊接對焊接裂紋影響的研究[D].大連:大連理工大學,1999.

[9] 崔忠圻.金屬學與熱處理[M].北京:機械工業出版社,1988.

[10] 賈蔚菊.Ti-5Al-5V-5Mo-3Cr合金電子束焊接性能的評價[J].鈦工業進展,2013(3):44-45.

[11] 張彥華.焊接力學與結構完整性原理[M].北京:北京航空航天大學出版社, 2007.

[12] 侯志剛,王元勛,李春植,等.焊接變形預測與控制的研究進展[J].機械工程材料,2004(3):4-6,30.

[13] 郭昉,張保國,田欣利,等.氮化硅陶瓷柱塞套油孔的超聲振動加工[J].材料工程,2013(3):22-26.

責任編輯彭光宇

Influence of Ultrasonic Vibration Laser Welding Residual Stresses of TC2 Titanium

XU Jian

(Navy Stationing in Shenyang Military Representative Office on Engine,Shenyang 110043,China)

Abstract:TC2 titanium alloy materials have poor plastic deformation, so design of welded structure is often used in the application. However, the harmful welding residual stress will gradually form crack, or lead to material failure. Analysis of the theoretical relationship between the residual stress and welding deformation is given, and take test verification about vibration laser welding and laser welding, To the laser welding method, the vibration welding method can have a 31% decrease in angular deformation, and can release about 31% residual stress.

Key words:laser welding,TC2 titanium,residual stress,ultrasonic vibration,angular distortion

收稿日期:2015-02-02

作者簡介:徐健(1978-),男,工程師,大學本科,主要從事武器裝備研制管理等方面的研究。

中圖分類號:TG 456.7

文獻標志碼:A