基于名義應力法的動車組車體凈水箱吊裝部件疲勞強度分析

馬紀軍,楊 帥,于金朋,宿 崇

(1.中國北車集團 唐山軌道客車有限責任公司,河北 唐山 063000;2.大連交通大學機械工程學院,遼寧 大連 116028)*

0 引言

車體懸掛部件是確保動車組正常運行的重要功能部件,其運行可靠性是動車組安全運營的重要保障.動車組高速運行時,由于軌道不平順、車體側風的影響而產生多種常態和非常態的運行工況,使得車體懸掛部件產生各階模態耦合振動[1-4],導致懸掛部件薄弱部位產生振動疲勞裂紋.統計資料表明,結構的破壞50% ~90%是由疲勞引起的,而引起疲勞破壞的載荷通常小于根據靜強度分析估算出來的安全載荷,這使得疲勞破壞具有一定的隱藏性,往往造成災難性事故的發生.動車組車體懸掛部件的疲勞可靠性是目前高速鐵路急需解決的重要課題.因此,研究車體懸掛部件的振動機制機理及疲勞壽命預測方法,為部件結構設計,服役管理提供理論依據具有重要的工程意義.本文以某型動車組車頂凈水箱吊裝組件為研究對象,采用有限元法分析了該結構在工作載荷下的振動響應,并分別采用計算焊縫疲勞評估點壽命與對整條焊縫進行壽命計算兩種方式對吊座焊縫的疲勞強度進行評估.

1 凈水箱吊裝結構及載荷工況分析

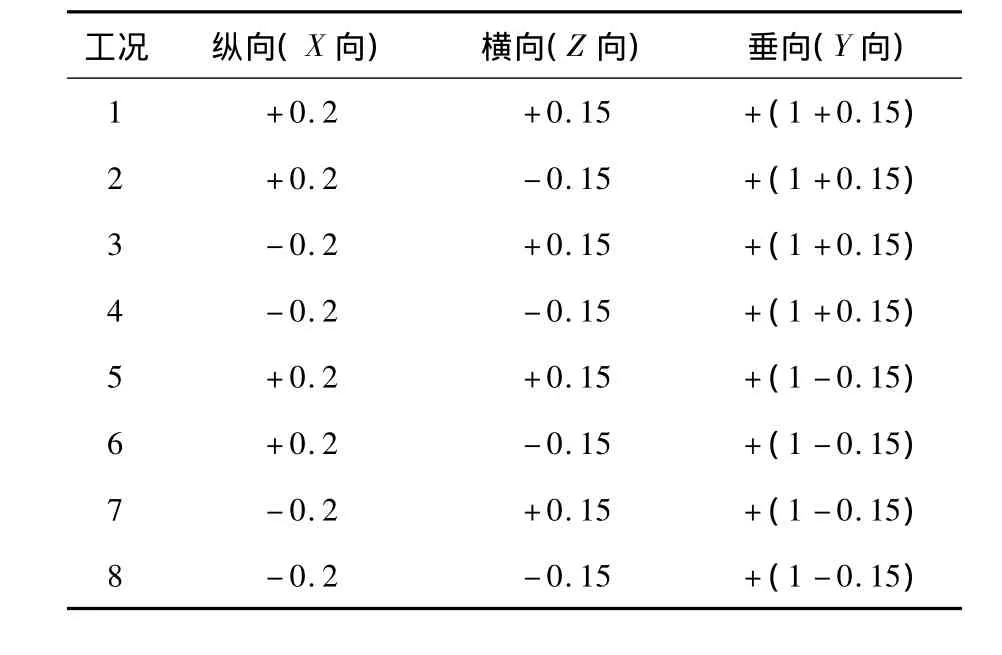

某型動車組凈水箱及其吊裝組件如圖1所示.該凈水箱安裝于車頂區域,用于給各用水點供水.凈水箱通過過渡梁組件吊裝在車體C型槽上,水箱支架和過渡梁之間通過螺栓連接.水箱自重為100 kg,裝滿水后的總重為340 kg.動車組正常運行時,水箱隨車體產生振動,這將使吊裝組件承受較大的振動沖擊載荷.因此在吊裝結構的設計過程中需要對其進行疲勞強度評估,以保證結構的疲勞可靠性.根據EN12663標準規定的車體附加設備載荷的取值規范確定凈水箱的工作載荷工況,如表1所示.

圖1 凈水箱及其吊裝組件

表1 工作載荷計算組合工況 g

2 基于BS標準的結構疲勞壽命評估

2.1 BS7608 標準

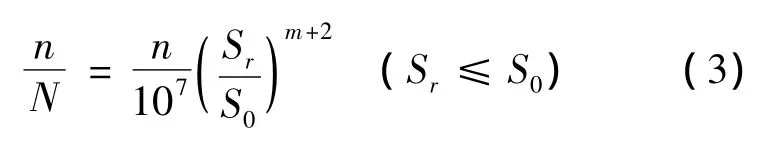

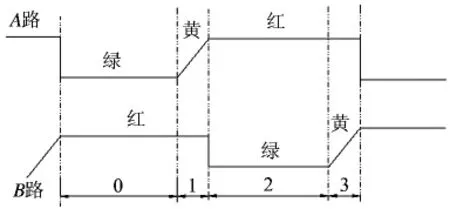

BS(7608:1993)標準是英國鋼結構協會制定的《鋼結構疲勞設計與評估實用標準》(Code of practice for Fatigue design and assessment of steel structures),適用于屈服強度700 MPa以下的結構鋼,包括低合金結構鋼、鐵素體不銹鋼,該標準將大量焊接結構中提煉出的焊接接頭細節進行了分級歸類[5].標準在評定焊接接頭疲勞特性時,采用應力變化范圍來描述S-N曲線,同時考慮了低于疲勞極限的小載荷應力范圍對累積損傷的貢獻,在雙對數坐標中其S-N曲線是無截止線的雙斜率曲線,拐點對應的循環次數從N0=107,應力范圍為S0,BS標準中典型的S-N曲線,如圖2所示.

圖2 BS標準S-N曲線

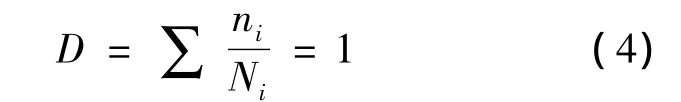

在不變載荷情況下,對于每一等級接頭,所施加載荷范圍Sr與達到疲勞的循環數N之間的關系如下[5]:

其中,Co為與平均曲線Sr-N相關的常數;d為低于均值的標準偏差的數量;σ為N求對數的標準偏差;m為Sr的對數-N的對數曲線的反向斜率.

BS標準的壽命預測算法基于名義應力法和Miner損傷累積理論.應力范圍為Sr的應力循環引起的疲勞損傷定義為[6]

損傷比

損傷比

式中,n為待評估點應力變化范圍Sr發生的次數.如果累計損傷

則認為結構發生疲勞破壞.

2.2 疲勞評估點的確定及壽命評估

根據表1所示載荷工況,采用Ansys軟件對吊裝結構的靜強度進行計算,計算結果表明吊裝組件的中間吊座承受大部分來至于凈水箱的沖擊載荷.因此選擇中間吊座的計算結果對結構進行疲勞壽命評估.根據有限元分析結果,確定10條焊縫疲勞評估點的位置,如圖3所示.為避免焊趾應力集中對評估結果的影響,選取了臨近焊趾的節點作為評估點.

圖3 中間吊座焊縫疲勞評估點位置

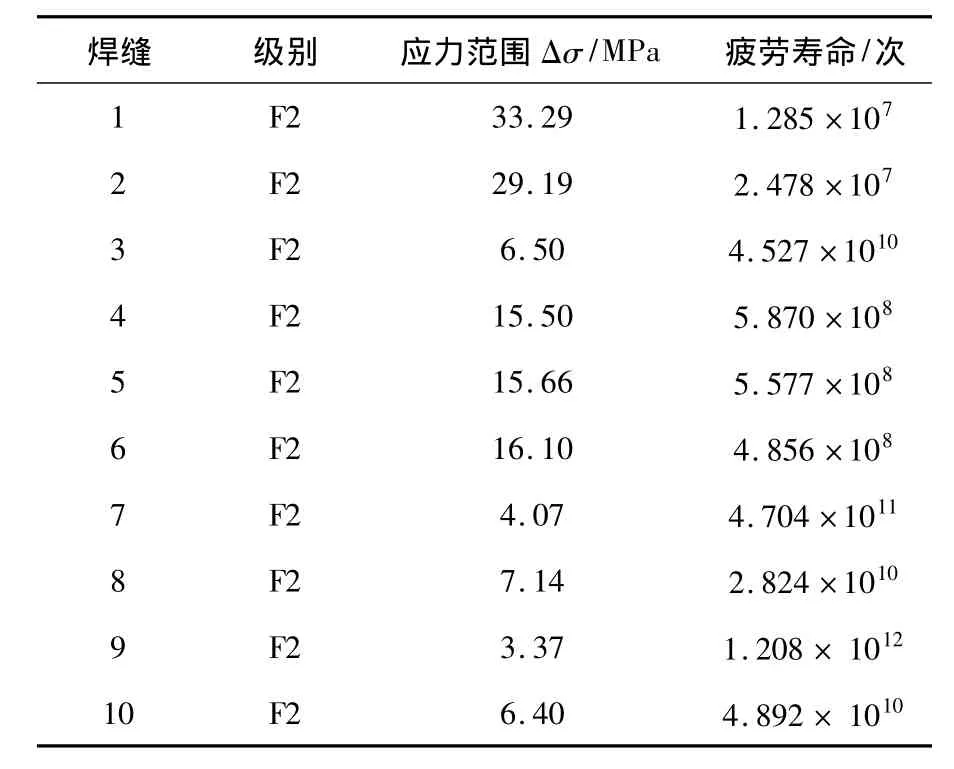

吊座焊接結構均為T型接頭角焊縫,對照BS標準,確定疲勞強度級別為F2.根據各工況下結構的靜強度計算結果,提取焊縫評估點的最大主應力,得出最大應力范圍,然后根據式(1)計算出評估點的疲勞壽命,如表2所示.計算結果表明焊縫1、2壽命相對較低,但仍然大于1×107,這表明該結構滿足疲勞強度的設計要求.

表2 焊縫的疲勞壽命

3 吊裝結構疲勞壽命仿真分析

3.1 計算模型

仍然選擇中間吊座進行疲勞壽命評估.與母材相比,焊縫部位更易于發生疲勞破壞,因此僅對吊座的焊縫進行壽命計算.為消除焊趾處應力集中的影響,取距離焊趾0.5 t=2 mm(t為板厚度)處單元為疲勞評估單元,如圖4所示.

圖4 焊縫疲勞評估單元

3.2 計算載荷

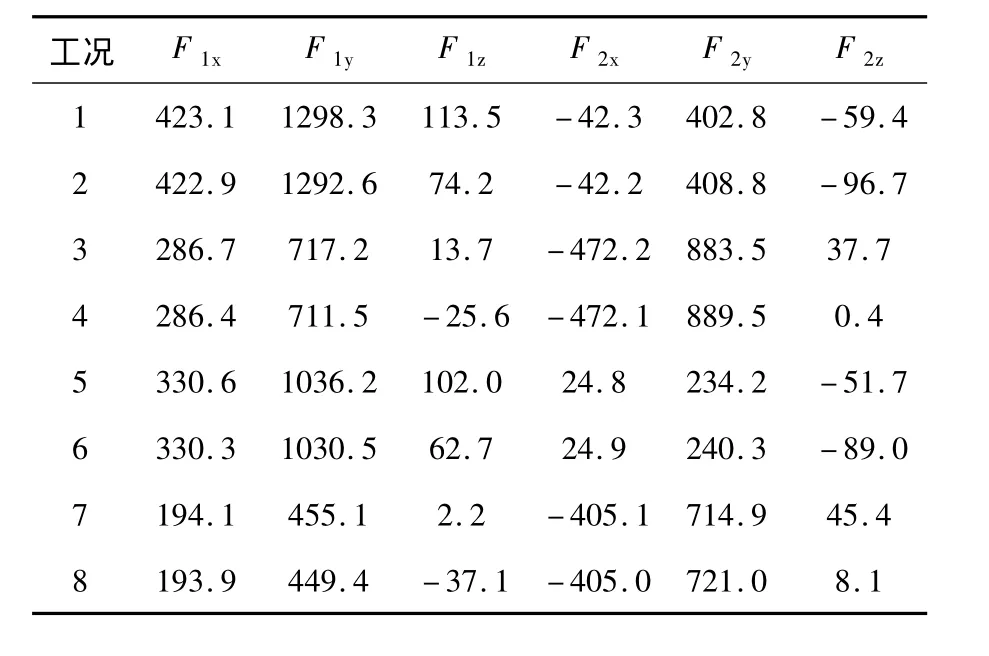

吊座通過螺栓與車體C型槽連接,因此工作狀態下的螺栓受力可作為吊裝結構的計算載荷.表3所示為根據靜強度計算結果提取的吊座兩螺栓孔處約束節點受力.假定工作狀態下各工況出現的頻率相同,則根據表3可構造出吊座的載荷歷程,如圖5所示.

表3 工作載荷下中間吊座節點約束力 N

圖5 吊座載荷歷程

3.3 計算結果分析

基于各工況下吊座結構的靜強度計算結果,采用Fe-safe疲勞分析軟件計算吊座結構的疲勞壽命.焊縫的疲勞特性采用軟件內置的BS5400標準,焊縫級別為F2,其中d=2.

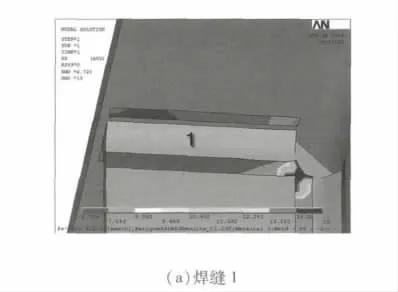

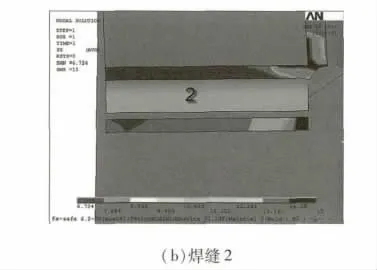

圖6 焊縫1與焊縫2疲勞壽命分布

計算結果表明,焊縫1、焊縫2的壽命最短,然后是焊縫3~焊縫6,焊縫7~焊縫10壽命最大,這一規律與上述疲勞評估結果基本一致;圖6所示為焊縫1和焊縫2疲勞壽命分布云圖.由圖可知焊縫最易發生疲勞破壞的位置位于端部,且焊縫位于筋板表面的焊趾壽命低于位于主支撐板表面的焊趾壽命.焊縫最小壽命為106.724=5.3×106,可見,疲勞仿真壽命計算結果與上述BS標準評估結果存在有一定的差別,分析原因:一是由于采用BS標準評估時,僅選取了單個焊趾評估點,而疲勞仿真計算了整個焊趾的壽命;二是采用BS標準評估時,僅選擇了應力范圍變化最大的兩個工況計算,而上述疲勞仿真則是考慮到8個載荷工況出現頻率相同的情況下,構造了載荷歷程.

4 結論

根據EN12663標準規定的車體附加設備載荷取值規范確定了某型動車組凈水箱吊裝組件的工作載荷工況,采用有限元法計算了各載荷工況下凈水箱吊裝結構的振動響應.根據焊趾部位應力分布,確定了焊縫的疲勞評估點及評估單元,采用計算焊縫疲勞評估點壽命與對整條焊縫評估單元進行壽命計算兩種方法對吊座焊縫的疲勞強度進行評估.兩種方法分析結果均表明:焊縫1與焊縫2壽命最低,是結構最易發生疲勞破壞的位置;焊縫位于筋板表面的焊趾更易于發生疲勞破壞.

[1]康洪軍,曾京,張衛華,等.高速綜合檢測列車車體與車下設備耦合振動分析[J].北京交通大學學報,2011,35(6):62-66.

[2]NETTER H,SCHUPP G,RULKA W,et al.New Aspects of Contact Modelling and Validation within Multibody System Simulation of Railway Vehicles[J].Vehicle System Dynamics Supplement,1998,28:246-269.

[3]DIEDRICHS B.Aerodynamic Calculations of Crosswind Stability of a High-Speed Train Using Control Volumes of Arbitrary Polyhedral Shape[J].Bluff Bodies Aerodynamics&Applications,2008(6):20-24.

[4]李田,張繼業,張衛華.橫風下高速列車通過擋風墻動力學性能[J].鐵道學報,2012,34(7):30-35.

[5]英國鋼結構協會.BS7608-1993鋼結構的疲勞設計使用規范[S].英國:[s.n.],1993.

[6]楊爽.CRH3型高速動車組轉向架抗疲勞能力研究[D].大連:大連交通大學,2009.