一種大截面鋁芯分割導體的設計與制作

宋光輝,李春梅,田亞飛,宋程成

(江蘇亨通高壓電纜有限公司,江蘇 常熟215537)

0 引言

中國的電纜工業中“以鋁節銅”已是大勢所趨[1],因為中國的銅資源稀缺,以鋁節銅可節省成本,不過以鋁節銅發展到什么程度,還要由技術經濟上的可行性以及供、需雙方的認同來確定。

由于導體傳輸電流的大小并不是隨著導體截面的增加而線性增加,產生這種現象的原因之一是導體在傳輸交流電流的過程中存在“集膚效應”和“鄰近效應”,隨著導體截面的增大,這種現象會越來越顯著。因此110~220 kV交聯聚乙烯絕緣電力電纜標準中,明確規定了截面在800 mm2以上的電纜導體必須采用分割導體[2,3],以減小“集膚效應”和“鄰近效應”引起電纜的導體交流電阻增加對傳輸容量的影響[4]。

1 分割導體的選型

經結構驗證,四芯分割導體在絞合、緊壓、成纜工藝上比較容易實現,但從結構穩定性和耐彎曲性能上五芯分割導體要比四芯分割導體更優越一些。鑒于我公司現有德國斯凱特公司的3.6米盤絞機有6個放線架的特點,綜合考慮分割導體生產過程中的工藝可行性和導體結構的穩定性,確定在試制2 000 mm2的分割導體時采用五分割結構。

2 五分割導體的設計

2.1 計算2 000 mm2分割導體的實際截面積

有關標準規定了2 000 mm2鋁芯導體的電阻不大于0.014 9Ω/km,同時規定了2 000 mm2導體結構最少根數不小于170根[5]。由此計算出導體實際允許最小截面積:

式中:k1為導體系數,取決于電纜線芯組成的單線直徑、金屬種類,取k1=1.016;k2為絞合系數,取決于電纜線芯絞合方式,取k2=1.028;k3為引入的修正系數,取決于瓦形股塊成纜狀況,取k3=1.002;ρ為導體電阻率,取ρ=0.028 264Ω·mm2/m;R為分割導體20℃時的直流電阻,按標準的規定,2 000 mm2截面的導體R=0.014 9Ω/km。

2.2 分割導體關鍵參數的選取和設定

(1)計算1 985.2 mm2截面的導體直徑

(2)填充系數的選取和成纜外徑的設定

采用分層緊壓方法,填充系數可提高到0.88~0.92[6]。本設計采用五分割瓦形股塊成纜構成的鋁芯分割導體,鋁相對銅緊壓系數要小,按經驗選取其填充系數為0.85~0.86。成纜后外徑設定為55.3 mm。

(3)單線直徑d的選取

由于2 000 mm2導體不少于170根,因此五芯分割導體每個瓦形股塊的最少單線根數為34根。用Autocad(三維輔助設計軟件)作圖,設計瓦形股塊單線排列,擬取正規絞合,即1+6+12+18+24+30,結構比較穩定,每個股塊單線根數為91根。單線經緊壓后產生塑性和彈性變形,影響緊壓絞線填充系數和單線延伸率的因素很多,一般均采用經驗數據和公式,在工藝試驗基礎上,做了適當調整,使之達到良好的工藝效果。

計算單線直徑的經驗公式:

式中:S為導體實際允許最小截面積,S=1 985.2 mm2;λ為單線延伸系數,取λ=1.05;p為瓦形股塊數,p=5;n為每個瓦形股塊單線根數,取n=91;n0為導體中心線單線根數,取n0=18。

經計算,d=2.369 mm,綜合實際生產情況,取d=2.37 mm。

3 分割導體壓輪設計

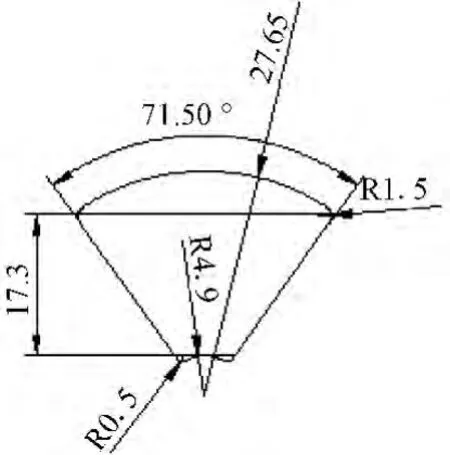

五芯分割導體瓦形角度為72°,在實際生產中要考慮成纜緊壓后的反彈情況,設計角度應稍小于72°。銅芯分割導體壓輪設計角度一般取71.5°,而鋁芯導體相對銅芯導體反彈小,本設計選取71.6°。瓦形導體的扇尖要求光滑過渡,不能形成尖角,對分割導體瓦形股塊尺寸精確程度要求較高。設計的五芯分割導體的結構見圖1,瓦形股塊結構見圖2。

圖1 五芯分割導體結構

圖2 瓦形股塊結構

4 瓦形股塊的絞制和壓型

(1)瓦形股塊的絞制

鋁芯瓦形股塊絞制的關鍵在于并線模具的形狀及材質的選用。經反復試驗,最終采用膠木瓦形并線模具,見圖3。膠木材質的模具可以保證鋁導體在經過模具時不損傷,瓦形可以保證導體在進入壓輥前有預成型的效果,盡可能地保證瓦形股塊的形狀。一般瓦形股塊預扭節距規定為分割導體直徑的23~25倍,五個瓦形股塊的預扭節距應保持一致。

圖3 膠木瓦形并線模具

(2)瓦形股塊的壓型

針對鋁線延伸率低的特點,在加工技術上下工夫。實現了單線由一次緊壓變形,變為多次緊壓變形,減小了單線的一次變形率。瓦形股塊的形成是通過三次絞合、六道壓型而完成的。第一次絞合為1+6+12+18,同時進行第一道壓型,形成瓦形角度并控制好瓦形高度;第二次絞合為(1+6+12+18)+24,同時進行第二道壓型,形成扇尖角度;第三次絞合為(1+6+12+18+24)+30,同時進行第三、四、五道壓型,并控制好瓦形寬度;第六道壓型是通過成品壓型模獲得與設計尺寸基本相一致的瓦形股塊。

瓦形股塊的弧形寬度應控制在30.2~30.5 mm,瓦高控制在22.6~22.7 mm,否則會出現分割導體不圓整或線芯外徑變大的現象,在成纜時出現困難。

(3)瓦形股塊制作中應注意的幾個問題

1)鋁相對銅拉伸強度小,制作過程中應控制好放線張力,保證鋁絲不被拉斷。

2)分割導體的每一個瓦形股塊的制作,要求緊壓后瓦形面外形尺寸必須符合要求,兩個側扇面和一個弓形扇面壓型要光滑平整,角度符合要求。

3)及時清理堆積在并線模具口的鋁殘留物,保證鋁絲順利通過并線模具。

4)鋁分割股塊因強度小,容易破損,在收線時要避免扇面翻身和排線不規則,每層需用牛皮紙隔開,以保證瓦形股塊不被擦傷。

5 瓦形股塊的成纜

成纜是分割導體制作的關鍵過程,每一個環節的控制都至關重要,在制作過程中應注意以下幾點:

(1)選擇合適材質的成纜并線模具,因鋁導體材質較軟,若用金屬材質模具會把導體刮傷,實際生產采用尼龍材質的成纜并線模具。

(2)大截面鋁芯導體因外徑較大,成纜過程較易松散,因此必須選擇牢固且直徑和分割導體接近的引線。

(3)為保證成型效果,應設定瓦形股塊成纜方向和預扭方向并保持一致。成纜的節距要和預扭的節距基本相同。

(4)及時清理堆積在并線模具口的鋁殘留物,保證股塊順利通過并線模具。

(5)緩慢走線,在導線進第一道并線模時,要將其慢慢合攏,但不應過緊。當已成纜的瓦形股塊被牽引履帶夾緊后,合攏第二道和第三道并線模,但此時并線模間還應留有一定間隙,待已成纜的瓦形股塊全部上軸后,再逐漸完全合攏并線模。此時并線模最好能夠自由旋轉。并線模的內孔直徑應適當,尤其是最后一道成品并線模,其直徑應控制在比設計的分割導體直徑大0.3~0.5 mm。

(6)要時刻注意股塊的角度,避免翻身現象,一旦發現有大角度偏轉的可能,要提前停車,再通過旋轉放線架來調節角度,并同時對其它部位進行調整。否則,一旦發生翻身情況很難處理。

(7)皺紋紙要縱包均勻,繞包半導電帶時應二層重疊搭蓋,每層搭蓋率40%~45%,要求平整,均勻。最后應用無紡布纏繞,防止半導電帶破損。

6 結束語

此次制作鋁芯分割導體采用進口的股塊絞合及成纜設備、優質的原材料以及合理的模具設計,成功進行了產品試制,經檢測各項性能全部符合國家標準的規定。大截面鋁芯分割導體的試制成功,符合我國電纜工業中“以鋁節銅”的趨勢,滿足了市場需求,為以后研發此類產品積累了經驗。

[1]黃崇祺.論中國電纜工業的以鋁節銅[J].電線電纜,2008(6):1-3.

[2]GB/T 11017—2002額定電壓110 kV交聯聚乙烯絕緣電力電纜及其附件[S].

[3]GB/Z 18890—2002額定電壓220 kV(Um=252 kV)交聯聚乙烯絕緣電力電纜及其附件[S].

[4]吳 炯.大長度、大截面超高壓電力電纜技術開發前景[J].中國電線電纜,2003(4):5-7.

[5]GB/T 3956—2008電纜的導體[S].

[6]卓金玉.電力電纜結構設計原理[M].北京:機械工業出版社,1999.