動葉片鉚接式圍帶的鉚接裝配方法

李鳳娟, 孫志強

(哈爾濱汽輪機廠有限責任公司,哈爾濱 150046)

0 引言

鉚接式圍帶是轉子動葉片圍帶常用的結構,鉚接方法多種多樣,鉚接人員水平各異,且鉚接式圍帶極易出現鉚接裂紋致使產品報廢。我們針對鉚接式圍帶結構,制定有效可行的鉚接方法來控制鉚接質量,降低產品報廢率,控制了產品加工裝配成本。

1 鉚接試驗

1)通過對Z58.41-86《汽輪機零件的沖鉚工藝守則》和Z58.35-86《用快速錘鉚接埋頭鉚釘》兩本工藝守則反復學習研究,研究圍帶鉚接的工藝方法及圍帶鉚接時要注意的問題。

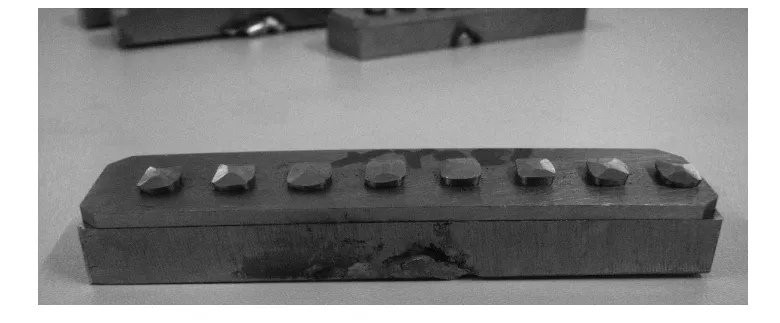

2)根據產品葉片、圍帶尺寸及材質,設計、加工與產品結構尺寸相同,且相同材質的圍帶和鉚釘頭試驗件,如圖1所示。

圖1

3)某高壓汽輪機轉子動葉片鉚接式圍帶結構,較以往的鉚接式圍帶鉚釘頭高度高、鉚釘頭尺寸小,同時還要保證鉚接后的配合間隙及外觀質量,這就給沖鉚造成了很大的困難。以往多采用手動式沖鉚,這種方法沖鉚力度不易控制,易造成沖鉚后配合間隙不均勻,外觀質量不好,易出現裂紋。

經過多次討論、研究,制定了鉚接工藝方案,采用風動鉚槍,但由于現有的沖頭較大,我們制作了適合該高壓圍帶鉚釘頭尺寸的較小的沖頭,對鉚釘頭進行多角度、輕微、多次沖鉚。這樣基本解決了出現裂紋等嚴重缺陷的問題,也保證了鉚接質量。通過試驗件圍帶沖鉚試驗,我們基本解決了手動鉚接力度不均勻,鉚接后配合間隙不均勻及鉚接外觀質量不好的問題。鉚接后的試驗件如圖2所示。

2 鉚接要求

根據鉚接工藝試驗過程及結果,我們總結了此種高壓汽輪機轉子動葉片鉚接式圍帶結構的鉚接要求,指導操作人員進行鉚接操作。

圖2

1)操作人員必須通過鉚接資質認證。認證要求:a.必須連續鉚接3個以上試驗件合格;b.鉚完后對鉚釘頭進行著色檢查,檢查如果出現點狀、帶狀缺陷或裂紋,由操作者進行打磨,打磨量不超過0.15mm,打磨后再進行著色檢查。打磨后表面著色檢查如再不合格,則重新鉚試驗件;c.表面著色檢查合格后沿鉚釘頭橫、縱方向用線切割割開,檢查鉚接填充狀況,確認合格;d.對割開截面進行著色檢查,檢查無裂紋;e.由車間出具資質認證文件,由檢查員確認,由操作者保留備查。

2)要求操作者必須連續進行鉚接工作,中間間隔不得超過15d,否則重新進行鉚接資質認證。

3)鉚接產品完畢后,在資質認證文件上填寫完工情況,由檢查員確認。

4)鉚接產品完畢后,分廠須提供每級鉚接圍帶的操作者的鉚接資質認證文件復制給工藝處。

3 鉚接具體過程

1)清理圍帶及鉚釘表面:用卡剝克林清洗圍帶和鉚釘,以免表面雜質在鉚接中形成痕跡。

2)使用0.5~2.5kg手錘。高壓轉子可采用鋼釬鉚接,鋼釬表面拋光處理;鉚接過程中,應經常用布擦拭鋼釬表面及鉚釘表面,以增加光潔度。

3)鉚接中應注意事項:a.不可疲勞作業:鉚接過程中,手感到疲勞時應適當休息,以免胳膊因疲勞而鉚歪,造成表面裂紋。b.錘擊次數:每個鉚釘表面錘擊次數不超5次,否則會造成金屬疲勞,形成表面龜裂。c.鉚接過程中,注意圍帶與葉片間隙,如果間隙超差,用銅板墊著打實后再繼續鉚接。d.鉚接前應注意鉚釘頭有無毛刺或嚴重磕碰硬傷,如有則應及時銼掉,否則鉚接時易從此處裂開。

4 結語

本文以哈汽公司生產的某重點項目汽輪機低壓轉子為例,介紹了鉚接式圍帶的鉚接試驗過程,并根據試驗形成了鉚接式圍帶的具體鉚接要求及鉚接過程,指導操作人員進行鉚接操作,為我公司鉚接式圍帶的沖鉚積累了技術經驗,提高了沖鉚質量,同時也保證了轉子的加工質量。