百萬核電凝汽器工藝過程改進

胡立國

(哈爾濱汽輪機廠有限責任公司,哈爾濱 150046)

1 凝汽器上部工藝改進

百萬核電凝汽器上部外形尺寸比較龐大,長×寬×高為 18000mm×10124mm×9100mm,重量約為 126t,由殼體板、H型鋼、加固管等組成。焊接過程中對焊縫的質量要求較高,故在焊接時應嚴格遵守焊接工藝規程,執行HD094.007(焊接坡口檢查要領)標準,保證產品的質量。

1.1 裝配過程中的難點

裝配完成后的完工尺寸要求較高,凝汽器上口長度、寬度及上口的對角線尺寸方向上公差要求為10mm,如此大尺寸的設備要保證裝焊后的公差難度很大,為了克服這些問題,通過設計合理的工裝,增加工藝拉筋以及改進工藝來保證產品的質量。

1.2 解決方法

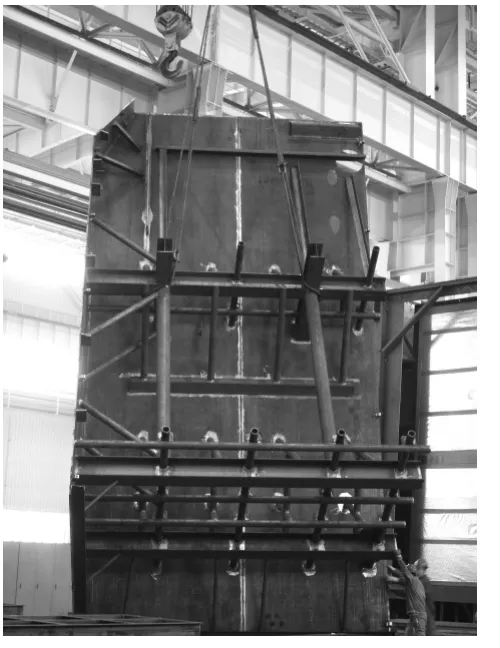

1)運輸加固裝置的設計。凝汽器模塊在解體后進行探傷和運輸時需要翻身,設計和工藝部門對于每個模塊在翻身和運輸過程中容易產生變形的問題未給予過多考慮,經過研究、探索,結合每個模塊的特點,分別在不同位置上增加了工藝拉筋進行加固,這樣在翻身和運輸過程中避免了模塊可能產生的變形,如圖1所示。

圖1

2)工裝的設計。凝汽器上部側板與骨架進行裝配時,二者不在同一水平面上,而且尺寸相差比較大,在進行裝配時難度非常大。根據實際情況及骨架和側板的各自特點,設計了用槽鋼焊成墊箱,墊箱的高度正好是側板底面與骨架的高度差,之后將墊箱墊在骨架下面,這樣就相當于骨架與側板間接地處在同一平面,極大地提高了裝配速度,而且最終測量尺寸,完全符合圖紙要求。

3)工藝的第一道序是裝配E-E層骨架,按工藝要求會占用很大的場地和空間,因為E-E層骨架拉筋不牢固,無法翻身,占用裝配平臺,而車間場地有限,使得裝配過程不能夠連續進行。改進后,第一道序先裝配F-F層骨架,因為F-F層骨架拉筋數量多,而且強度高,能夠整體進行翻身。這樣在裝配完F-F層之后,將其吊到其他場地,在原來的場地上再裝配E-E層骨架,待E-E層裝配完之后再將兩次骨架裝配在一起。按這樣的順序進行,不過多地占用裝配平臺,而且節省了時間,保證了整體的裝配進度。

2 凝汽器下部工藝改進

百萬核電凝汽器下部長×寬×高為17806mm×10154mm×7910mm,重約420t。一個凝汽器下部有22820根管需進行穿管。焊接過程中對焊縫的質量要求較高,故在焊接時嚴格遵守焊接工藝規程,執行HD094.007(焊接坡口檢查要領)標準,保證產品的質量。制造過程中采用ASME標準。

2.1 裝配過程中的難點

1)中間管板的插入序在底板和中間管板支撐管裝配序后。中間管板(N469.15Z)下緣寬度尺寸為3750mm、高度尺寸為6550mm。由于中間管板尺寸大,底板上3根支撐管同時限位,造成插入困難。

2)凝汽器下部共有22820個中間管板孔需要進行行程為18m長的穿管作業,單列27塊中間管板孔中心的微小偏差就會造成穿管困難,如圖2所示。

圖2

3)原有的運輸加固方案強度不足,無法保證產品尺寸要求,造成組裝基地模塊裝配困難,耽誤了生產周期。

2.2 解決方法

1)中間管板插入困難主要原因是下緣3750mm上裝配時的3根支撐管同時定位。在保證裝配精度的同時,提高工作效率。現對裝配順序進行了調整,在底板與支撐管裝配序中,只裝配靠近中分線位置處的支撐管。待中間管板插入后,裝配剩余支撐管。此改進大大縮短了裝配時間,提高工作效率。

2)一個凝汽器下部有22820根管需進行穿管。故對中間管板找中精度要求極高,造成組裝基地生產周期長。我們通過兩地配合,合理安排生產,縮短生產周期。經研究后決定在廠內預裝一側連接板及管板進行找中。凝汽器下部在組裝基地進行穿管序前,只需進行微調就達到精度要求。這樣大大減少了中間管板的找中工作量。同時保證了穿管序作業的順利進行。

3)凝汽器下部分塊后,單個模塊長×寬×高為3603mm×5077mm×7910mm,重量約為21t。原有的運輸加固方案(N469.35Z)無法很好地保證模塊內部尺寸。為防止變形,設計增加運輸加固,對中間管板進行支撐防止中間管板變形。

3 結語

通過這次改進創新,使原有的產品質量、生產效率得到了大幅提高,成功解決了困擾核電輔機凝汽器生產中的主要難點。