加重鉆井液快速混配自動控制系統研制

盧 晨,劉 燕

中國石化石油工程機械公司第四石油機械廠 (湖北 荊州 434023)

在氣井鉆開儲層時,極易發生井噴事故,采用加重鉆井液快速壓井是確保鉆井作業安全的必備手段。目前井隊大部分采用儲備加重鉆井液的方式,儲備鉆井液的配制均采用鉆機固控系統的鉆井液配液裝置進行混配,效率低,勞動強度大。2011年研制成功了加重泥漿的混配裝置[1],并于2011年底及2012年初進行了現場工業試驗。經過試驗驗證,該裝置可以連續、快速的混配鉆井液,設備應用良好;但在設備作業過程中,操作人員勞動強度大,混配的加重鉆井液密度波動較大。該裝置由于采用手動控制,操作人員通過觀察密度計的測量密度,手動調節下灰閥的閥位開度以控制下灰量,或者通過調節基漿進口閥的閥位開度控制基漿流量,或者2個閥一起調節,來控制混配密度以接近于目標密度,操作人員要不停的調節2個閥,還要觀察混合罐液位,操作勞動強度較大,混配的加重鉆井液密度均勻度也有限。為了減輕操作人員的勞動強度,提升裝置混漿密度的均勻性,為混配裝置研制了一套自動混漿系統,以用來自動控制混配加重鉆井液的密度及混合罐液位[2]。

1 工作原理

灰罐里的粉狀加重劑通過壓縮空氣沿管線輸送到拖拉多混合器上端的下灰蝶閥,基礎鉆井液或基漿(水)通過砂泵排出口的蝶閥進入噴射泵,加壓后形成高速流體進入拖拉多混合器。當下灰蝶閥開啟,高速流體在拖拉多混合器內產生的渦流形成的真空,還可以幫助從下灰蝶閥吸入的粉狀加重劑與高速流體進行混合。混合后液漿叫加重漿或重漿,由排出蝶閥排出。通過混合器罐頂的超聲波液位檢測反饋,以及吸入口蝶閥、排出口蝶閥的開度可以穩態的調節進液量和排出量的輸入輸出,用以穩定混合罐內的加重漿至所需要的液位,從而避免發生液體吸空和溢出的情況。

自動混漿控制系統是由安裝在循環管路的密度計來實時采樣反饋[3],以控制基漿蝶閥、下灰蝶閥的開度來調節密度達到或趨于需要的設定值[4]。由于混漿控制系統中,密度的確定與基漿和加重劑的進入速度,流量大小,攪拌速度,及壓縮空氣的壓力等系列不可控因素有密切關系,直接運算與推導具有很多的不可確定性。故以經典的PID控制為主要運算反饋控制方式,這樣做的好處是我們只需要關注混漿系統的輸入與輸出,并根據輸出穩態誤差與超調趨勢去負向調節輸入量,而無需關注混漿本身的諸多不可控因素。

2 自動控制系統指標

①基漿吸入量:范圍(0.000~9.999)m3/min;精度:±0.2%+傳感器誤差;②重漿排出量:范圍:(0.000~999.9)m3/min;精度:±0.2%+傳感器誤差;③重漿密度:范圍:(0.000~3.000)g/cm3;精度:±0.1%+傳感器誤差;④混漿灌相對液位:范圍:(0.0~100.0)%;精度:±2.5%+傳感器誤差;⑤基漿吸入蝶閥角度:范圍:(0~90)°;精度:±0.2%+傳感器誤差;⑥下灰蝶閥角度:范圍:(0~90)°;精度:±0.2%+傳感器誤差;⑦重漿排出蝶閥角度:范圍:(0~90)°;精度:±0.2%+傳感器誤差。

3 自動控制結構

加重泥漿快速混配全自動控制系統是由工業計算機上位、單片機控制單元、檢測傳感器、閥門閾度執行器件、操作手柄與輸入按鍵5大部分組成,系統結構見圖1。

圖1 自動控制結構

各種檢測傳感器負責對需要檢測的參數實施實時檢測,包括基漿吸入量、重漿排出量、混漿罐相對液位、重漿密度、基漿吸入碟閥手控量、下灰碟閥手控量、重漿排出碟閥手控量、基漿吸入碟閥角度、下灰碟閥角度、重漿排出碟閥角度、基漿吸入碟閥控制、下灰碟閥控制、重漿排出碟閥控制、基漿吸入泵電機電流、攪拌泵電機電流、循環泵電機電流、重漿排出泵電機電流、循環泵電機電流。這些參數有些對控制負反饋循環有直接作用,有些直接上傳給上位機做顯示參考用(參數量見圖1)。

各種控制執行器件負責根據控制命令執行對需要控制的部件實施控制,包括基漿吸入碟閥、下灰碟閥、重漿排出碟閥、基漿吸入泵電機、攪拌泵電機、循環泵電機、重漿排出泵電機、中繼泵電機。

集成化的單片機控制單元負責根據工業計算機終端的命令與系統設置、各種檢測傳感器的實時檢測數據,計算后給各種控制執行器件發送控制命令,并將各種檢測傳感器的檢測數據與各種控制執行器件的控制狀態發送給工業計算機終端。工業計算機終端負責接收操作手柄與按鍵的操作命令并顯示各種檢測傳感器的檢測數據與各種控制執行器件的控制狀態。

系統硬件全部采用模塊化設計、模塊更換可在5min內完成,并且允許熱插拔;系統硬件采用全熱備份冗余設計;系統軟件全程自檢,故障模塊可以在10s內剔出運行、報警并指示故障部位;將設備操作工藝集成入系統,保證設備安全。

4 控制流程與算法

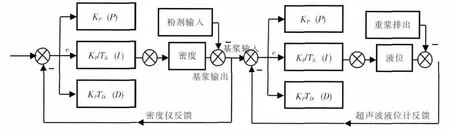

在混漿控制整個過程中,有2個設定參數是需要PID反饋控制的SP參數,一個是重漿在混合罐內的液位;另一個便是重漿密度。 重漿混配的質量是由控制重漿密度來保證的,重漿密度通過下灰蝶閥和基漿蝶閥閾度,重漿排出蝶閥的角度控制來調節,控制基于串級PID反饋控制算法;重漿混配速度(在一定液位下)通過調節重漿排出蝶閥的角度來控制,控制基于PID反饋控制算法。

1)重漿排出蝶閥控制與混合罐液位高度、下灰蝶閥開度的關系:

重漿排出蝶閥控制量=A+(混合罐液位高度/混合罐高度)×K×B;

重漿排出蝶閥控制周期:Ts=600ms。

其中:A為重漿排出蝶閥控制量0點基數;B為重漿排出蝶閥控制量最大值;K為控制系數。

下灰蝶閥控制量在0~25%時K=2.0;下灰蝶閥控制量在25%~50%時K=1.5;下灰蝶閥控制量在50%~75%時K=1.0;下灰蝶閥控制量在75%~100%時K=0.5。

混合罐液位高度:由混合罐液位傳感器檢測輸入;混合罐高度:設備常量參數,用戶設置。

當設定了重漿排出量與液位高度后,系統實際上將液位做為SP(設定值);保持液位在一定程度上波動的情況下,當人為設置排出量增加或減少時,系統根據超聲波探測器探測的液位高度來自動調節基液進口閥門的閾度;通過閥門調節使得排出與輸入在液位(PV)過程輸出值上與設定值趨于一個穩態誤差范圍內,并通過積分原理逐步逼近SP值,消除誤差。在控制原理上來講,干擾液位的主要來源是排出口的快速變化導致的液位線性增減,類同于PID二階系統的斜坡響應。

2)下灰蝶閥控制與重漿密度的關系:

下灰蝶閥控制量=下灰蝶閥上周期控制量+下灰蝶閥控制增量;

下灰蝶閥控制增量=(EB0-EB1)×KBP+(EB0+EB1)KBP/KBI+(EB0-2×EB1+EB2)×KBP×KBD;

下灰蝶閥控制周期:=1 000ms;

其中:KBP為密度控制比例值;KBI為密度控制值積分;KBD為密度控制微分值;EB0為本周期密度誤差值;EB1為上周期密度誤差值;EB2為上上周期密度誤差值。

密度誤差值 =密度實際采集值-密度控制目標值;密度實際采集值由密度傳感器檢測輸入;密度控制目標值(SP)為重漿混配質量參數,用戶現場設置。

密度控制的流程建立在液位控制基礎上。由于需要保持重漿在一定的水平液位上,基漿需要不斷補充由重漿排出導致的液位下降,勢必造成密度曲線性降低。因此以密度計為反饋信號的密度控制,建立在以液位為控制對象的基礎上。在控制聯級上成PID串聯控制,方框圖見圖2。

圖2 串聯的PID控制方框圖

密度PV(過程值)回饋給程序[5],檢視回饋過程值與設定值之間的偏差,繼而加大或減小下灰閥閾值。由串聯PID控制的方法同時可以滿足液位與密度的調節需要。同時這兩個互相作用的因素也因PID的調節作用保持一定的范圍波動。

3)基漿吸入蝶閥控制與混合罐液位高度的關系:

基漿吸入蝶閥控制量=基漿吸入蝶閥上周期控制量+基漿吸入蝶閥控制增量;

基漿吸入蝶閥控制增量=(EA0-EA1)×KAP+(EA0+EA1)KAP/KAI+(EA0-2×EA1+EA2)×KAP×KAD;

基漿吸入閥控制周期=600ms。

5 現場應用

2013年1月,該裝置在江漢油田進行了第二次工業性試驗,試驗設計混配加重鉆井液180m3,基漿密度1.1g/cm3,加重后鉆井液密度要求1.8g/cm3,加入重晶石粉100t,裝置連續工作時間40min,完成了加重鉆井液的混配工作,密度為1.89~1.91g/cm3,作業過程中三套自動控制的蝶閥調整良好,液位傳感器工作正常,操作人員的勞動強度大幅度降低。取得了較好的效果。

6 結論

加重泥漿快速混配設備經過3年的研制,通過4次現場應用試驗的檢驗,該設備布局合理,操作方便,作業壓力高,排量大,混漿能力強,混合密度均勻,極大的提高了鉆井液加重的速度,整機性能先進,工作可靠。尤其是后配套的自動控制系統,不但減少了人力成本,避免人員手工參與控制工作,同時工藝的連貫性也得到了保證,重漿生產隨需隨配,控制人員只需要熟練操作設備即可。生產出的加重漿體密度比手工明顯均勻,密度波動可以保持在一個靜態范圍內,隨著工藝精度的需要,可以人為上位調節比例積分和微分,確保系統在規定的響應時間達到穩態范圍。

[1]劉燕,余旭陽,秦赟.加重鉆井液快速混配裝置的研制[J].石油機械,2013,41(1):24-26.

[2]白旭東.鉆井液加重裝置的研制[J].機械工程師,2010(3):129-130.

[3]柴占文,牟長清,侯召坡,等.4000m低溫車載鉆機固控系統的研制[C]∥2011年石油裝備學術研討會論文專輯.

[4]張杰,柴占文,常亮,等.低溫鉆機固控系統保溫研究[J].石油礦場機械,2012,41(6):33-37.

[5]胡壽松.自動控制原理[M].北京:科學出版社,2011.