定位精度放大效應(yīng)在零件加工中的應(yīng)用

■湖北丹江口志成鑄造有限公司 (442700) 汪國(guó)昌

定位精度放大效應(yīng)在零件加工中的應(yīng)用

■湖北丹江口志成鑄造有限公司 (442700) 汪國(guó)昌

摘要:通過(guò)對(duì)具體零件的加工分析,介紹定位基準(zhǔn)與定位精度的放大效應(yīng),通過(guò)加大定位基準(zhǔn)相對(duì)于基點(diǎn)的旋轉(zhuǎn)半徑,減少定位誤差,使工裝定位更加準(zhǔn)確。

定位是零件加工中的重要環(huán)節(jié),定位基準(zhǔn)選擇的好壞直接影響零件的工序安排和加工質(zhì)量,所以零件在定位基準(zhǔn)選擇時(shí)除遵守六點(diǎn)定位原則外,還必須遵循一定的定位基準(zhǔn)選擇原則。筆者根據(jù)多年的經(jīng)驗(yàn),以實(shí)例對(duì)定位精度放大效應(yīng)在零件加工中的應(yīng)用進(jìn)行探討。

1. 零件結(jié)構(gòu)及工藝要求

所要加工的零件是汽車發(fā)動(dòng)機(jī)上的重要起動(dòng)件,屬于中型盤類零件,零件不同區(qū)域有要求不同的孔或螺紋孔,外圓有58個(gè)信號(hào)槽,其結(jié)構(gòu)、尺寸及位置精度如圖1所示。外圓周上58個(gè)信號(hào)槽相對(duì)基準(zhǔn)G、H、A的位置度為φ0.2mm,φ(6.1±0.05)mm的銷孔相對(duì)基準(zhǔn)A、B、F的位置度為φ0.2,其余各孔的位置度相對(duì)較大,一般容易保證。

圖1

2. 零件加工工藝方案分析

該零件在數(shù)控車上進(jìn)行內(nèi)外圓及端面的車削加工,在加工中心上鉆各孔、攻螺紋及銑圓周上的各槽。各孔和所有螺紋加工是在一臺(tái)加工中心一道工序完成,銑槽是在另一臺(tái)加工中心上增加第四軸分度一次完成圓周上58個(gè)槽加工。

原工藝方案為:10.粗車摩擦面端端面及內(nèi)外圓→……→80.鉆孔攻螺紋→90.銑外圓周上58槽→100.清洗防銹包裝→110.入庫(kù)。

按常規(guī)思路一般會(huì)按上述流程安排工藝,因?yàn)殇N孔是圓周槽的基準(zhǔn),但以該方案加工,除外圓周上58槽的位置度φ0.2mm始終無(wú)法完全保證外,其余都能滿足圖樣質(zhì)量要求。由于各孔的加工是在一臺(tái)加工中心上一次完成的,該工序是以基準(zhǔn)A、B定位,螺紋孔端面壓緊,12×φ18mm孔、φ(6.1±0.05)mm銷孔均符合基準(zhǔn)統(tǒng)一原則,雖然相對(duì)于12×M10×1.5mm的螺孔加工出現(xiàn)基準(zhǔn)不符,但它們的基準(zhǔn)加工時(shí)仍然是以基準(zhǔn)A、B定位加工出來(lái)的,不僅螺孔遵守最大實(shí)體原則,而且位置度公差達(dá)到φ0.41,所以各孔均能滿足圖樣要求。

90序加工外圓周上58個(gè)槽時(shí),以基準(zhǔn)A和內(nèi)孔φ(50±0.25)mm及銷孔φ(6.1±0.05)mm定位,在加工中心上以第四軸進(jìn)行圓周分度,用自行設(shè)計(jì)的成形盤銑刀加工。試制中該58個(gè)齒槽的位置度基本沒(méi)有合格的,于是將中心定位孔的定位銷改為可脹心軸,但仍不能滿足圖樣要求。經(jīng)認(rèn)真分析,認(rèn)為兩銷中的中心孔雖用了可脹心軸,但銷孔仍用固定銷,它與銷孔間為間隙配合,由于該間隙的存在,使圓周上58個(gè)信號(hào)槽的位置存在誤差,且由于小孔距中心尺寸為R56mm,信號(hào)槽中心距中心尺寸為R246mm,則信號(hào)槽距中心距離是銷孔距中心距離的4.39倍,那么信號(hào)槽的位置度即為銷孔位置度的4.39倍,若銷孔與定位銷的間隙為0.05mm,則信號(hào)槽的位置定位誤差將為246×0.05/56=0.219 6(mm),該定位誤差已經(jīng)超出了圖樣的要求,而加工中除定位誤差外,還有機(jī)床、夾具和刀具等誤差,所以由于放大效應(yīng)的存在,注定這種加工方法不能滿足圖樣位置精度的要求(見圖2)。當(dāng)銷孔與定位銷的間隙為0.05mm時(shí),信號(hào)槽位置度誤差為0.219 6mm,已經(jīng)超出了圖樣位置度0.2mm的要求,而為便于裝件,銷孔與定位銷的間隙最小為0.05mm也是正常的,加之銷孔的公差為0.1mm,所以銷孔與定位銷的間隙一般會(huì)大于0.05mm,故該定位方法的定位誤差從理論上來(lái)說(shuō)會(huì)大于0.219 6mm。

圖2 位置度誤差示意圖

3. 零件加工工藝方案改進(jìn)

根據(jù)上述分析,零件的定位誤差存在放大效應(yīng),據(jù)此可以將零件的加工工藝進(jìn)行調(diào)整,將80序和90序進(jìn)行調(diào)整,即80.銑外圓周上58槽→90.鉆孔攻螺紋,其余工序不變,這時(shí)先加工出58個(gè)槽,然后再以槽定位加工孔和螺紋,這樣當(dāng)槽的定位誤差為0.2mm時(shí),銷孔的定位誤差僅為0.045 5mm;螺栓孔的誤差為0.056 1mm;誤差較大的螺紋孔誤差也僅為0.182 9mm。經(jīng)上述改進(jìn)工藝加工的零件基本能夠滿足圖樣要求。改進(jìn)后80序、90序的夾具如圖3、圖4所示。

4. 結(jié)語(yǔ)

在零件加工工藝安排時(shí),既要考慮加工工藝選擇的一般原則,還要結(jié)合零件結(jié)構(gòu)尺寸,充分考慮定位基準(zhǔn)與加工的尺寸關(guān)系,避免將定位誤差放大,造成零件加工尺寸精度超差,特別是結(jié)構(gòu)尺寸較大的零件,更要注意定位誤差的放大效應(yīng)對(duì)零件精度的影響。

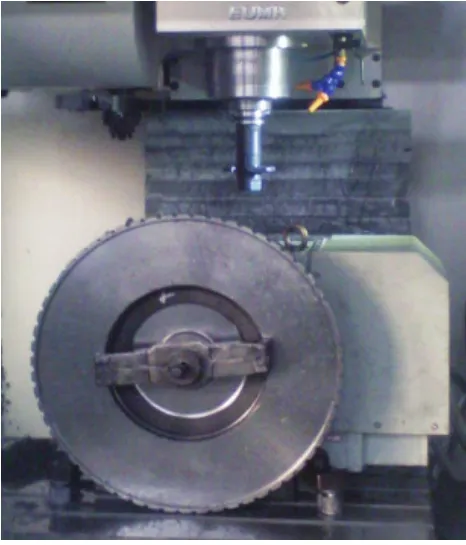

圖3 80序夾具及設(shè)備圖

圖4 90序夾具及設(shè)備圖

參考文獻(xiàn):

[1] 孫光華. 工裝設(shè)計(jì) [M]. 北京:機(jī)械工業(yè)出版社,1998.

[2] 張耀宸,馬占永. 機(jī)械加工工藝設(shè)計(jì)實(shí)用手冊(cè)[M]. 北京:航空工業(yè)出版社,1993.

專家點(diǎn)評(píng)

實(shí)際加工中,有些誤差是無(wú)法徹底消除的,只能通過(guò)改變定位基準(zhǔn)的精度和位置來(lái)縮小誤差。文章介紹了定位基準(zhǔn)與定位精度的放大效應(yīng)(加大定位基準(zhǔn)相對(duì)于基點(diǎn)的旋轉(zhuǎn)半徑,減少定位誤差),使工裝定位更準(zhǔn)確。

收稿日期:(20150108)