Andon系統架構及應用

(上汽通用五菱汽車股份有限公司,廣西 柳州 545000)

Andon系統(也稱為“暗燈”)最早起源于日本豐田汽車公司,用以生產線質量響應管理,出現質量問題時“立即暫停”生產線,以及時解決質量問題,最終做到“不接受、不制造、不傳遞”的質量“三不”原則。同時,Andon系統也是汽車工廠生產信息管理和控制系統的重要組成部分,用以收集生產線設備運行狀態信息、產品下線質量FTQ(一次下線合格率)和物料需求等信息,并將此類信息時時目視在現場不同區域的看板上,部分信息還附加語音和燈光報警提示。Andon系統現已成為汽車完整生產線不可缺少的重要組成部分,在四大工藝車間——沖壓、車身、涂裝、總裝,以及發動機工廠裝配線都得到廣泛應用。

Andon系統主要優點是可以減少由于裝配質量或設備問題引起的生產線停線。當出現裝配質量問題或設備問題時,操作工拉下Andon呼叫拉繩,提醒并呼叫班組長或者設備維修人員立即到現場解決問題,如果質量或設備問題能在拉下Andon拉繩后生產線未運行到FPS(Fixed Position Stop,定點停)點之前被解決,那么生產線不會停線,Andon系統給予了問題解決的時間,不至于每次質量或設備問題都要停線。這樣一來就大大減少了因裝配質量問題或設備問題引起的生產線停線,從而很好地提高了生產效率。本文目的在于介紹Andon系統的系統構成及在生產制造中的應用。

1 Andon系統架構

1.1 硬件組成

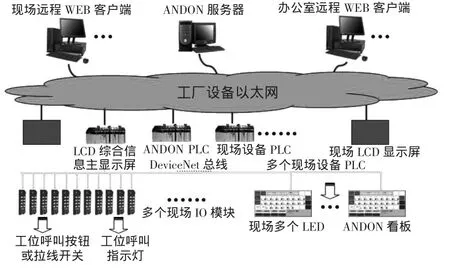

Andon的硬件組成包括控制元器件、網絡介質、看板等,如圖1所示。

圖1 Andon系統硬件構成

現場遠程WEB客戶端主要用于現場設備故障監控。

辦公室遠程WEB客戶端主要用于ANDON數據查詢及數據導出。

ANDON服務器主要是收集現場生產線的設備運行狀態反饋信息,包括設備故障反饋及生產線暗燈停線,收集反饋信息后進行信息處理,最終實現設備故障報警顯示及暗燈數據統計。

現場PLC主要是可編程邏輯控制器,通過編程控制生產線設備按照要求運行來滿足生產,現場I/O模塊用于收集并反饋現場傳感器的實時信號。

LED顯示器及看板主要用于生產線信息目視,包括設備停線時間、生產線暗燈停線時間、暗燈位置、生產目標產量和實際產量等信息。

工廠設備以太網為整個系統的信息交互通道。

1.2 系統框架

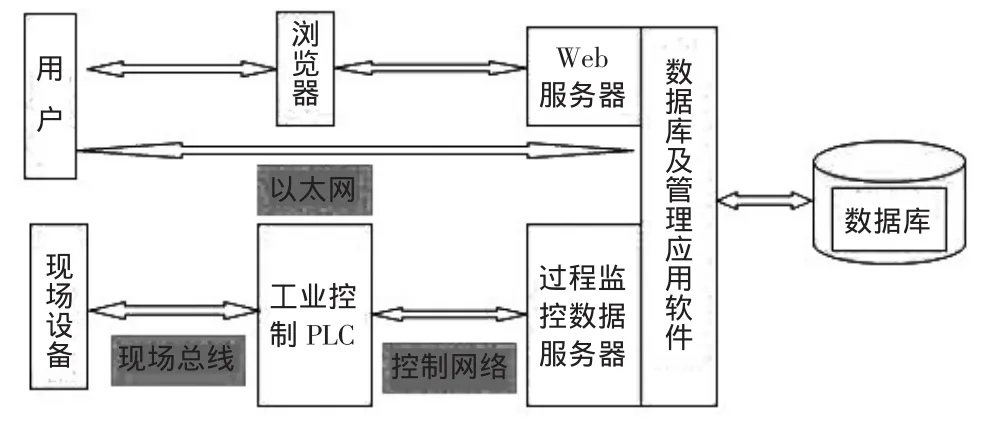

系統架構包括服務器、工程運行軟件、信息處理和客戶端訪問等。采用集成現場工業總線、DeviceNet總線和10/100M(100/1000M)高速以太網總線的混合三層體系結構,支持基于瀏覽器的C-S結構體系。系統架構如圖2所示:

圖2 ANDON系統構架圖

現場的IO模塊收集所有的工位呼叫按鈕或拉繩開關信息,通過設備網絡(DeviceNet總線網絡或以太網)將信息傳遞給設備控制器PLC,PLC進行邏輯信息處理后將信息傳遞并目視到現場Andon看板。同時,Andon服務器通過工廠設備以太網從PLC里讀取點狀態信息,再經服務器上的工程軟件完成數據處理后發布數據報表到網上。用戶可以通過網頁訪問查看或導出Andon報表。

2 Andon系統應用

Andon系統的應用包括質量控制、生產信息管理和物料供應系統管理三大應用,是汽車制造工廠必不可少的信息系統。

2.1 質量控制

Andon系統在質量控制方面的應用在于精益生產管理的“三不”原則,即“不接受缺陷、不制造缺陷、不傳遞缺陷”,很好地保障了產品質量。具體實現步驟如下:

(1)工位操作員工發現裝配質量問題時,拉下質量Andon拉繩,觸發Andon系統。此時Andon看板上會顯示問題工位號且呈黃色,同時Andon音樂或者呼叫聲響起,以提醒班段長及時響應。

(2)班段長到達問題工位后,立即著手解決質量問題,問題解決后再次拉下該工位的Andon拉繩觸發Andon系統解除質量Andon呼叫。此時看板上的工位號消失,音樂或呼叫聲停止。

(3)如果生產線運行到FPS點(定點停)時質量問題還未得到解決,那么生產線自動停線,Andon板上黃色工位號變成紅色,等待問題解決。這樣就保證了質量問題不會傳遞下去,確保問題在本工位解決。

(4)當質量問題解決后,拉下該工位的Andon拉繩觸發Andon系統解除質量Andon呼叫。此時看板上的工位號消失,音樂或呼叫聲停止。生產線恢復正常運行。

2.2 生產信息管理

Andon系統在生產信息管理方面的應用主要包含:生產信息目視和報表統計。

(1)生產信息目視

生產信息包括了生產線運行狀態、生產產量(目標和實際產量)、FTQ(一次下線合格率)、工位信息、停線時間統計以及設備故障等信息。

生產線是否正常運行,從Andon看板上可以直接看出,生產線停線是由于設備故障還是空滿位、設備超限位或者Andon停線。Andon看板上還顯示了當班次的目標產量和當前的實際產量;某個工位Andon拉了該工位號就會在看板上顯示出來,及時提醒班段長響應;當班次的生產線停線時間也會時時統計顯示在看板上。以上Andon板上顯示的生產信息對于生產是十分重要的,有助于減少停線,提高生產效率。

(2)報表統計

Andon系統除了能夠目視一些生產信息以外,還能對每日生產運行情況,包括生產線設備故障停線時間、停線設備、停線頻次、拉暗燈的次數及工位等信息進行統計,并對其進行分類生產報表。生產線班段長可以每日通過Andon數據報表對當日當班次的停線進行分析,以進一步改善生產工位的線平衡墻,提高生產效率。以此同時,設備管理人員還可以通過Andon數據報表對設備故障進行掃選和統計分析,以便對設備制定相應的設備TPM和PM工作,從而提高設備運行效率,降低設備故障率,做到設備隱患早發現,早防止,將重大設備故障扼殺在“搖籃”里。

3 物料供應系統管理

物料Andon系統在生產線旁安裝物料需求呼叫按鈕,或者物料請求HMI觸摸屏界面,并在物料配送和物料存儲現場設置物料信息顯示看板。當生產線某個工位的物料接近配送需求數量時,操作員工按下物料需求請求按鈕或者在HMI上選擇物料,此物料需求信息就會在物料配送和物料存儲現場的看板上顯示出來,顯示某條生產線某個工位某種物料達預警值,需盡快送料。于是物料配送人員就會按照看板信息配送對應的物料送到需求工位。物料從物料存儲區配送到現場的同時,物料Andon系統會自動統計該物料的庫存量,是否達到庫存預警值,一旦達到物料預警值,系統會自動向物料供應商的物料配送系統發送物料預警信息,物料供應商就會根據預警物料進行配送補庫。此外,物料Andon系統還會統計每個工位物料需求的時間、數量及每日配送數量,此統計數據可以幫助物料管理人員分析每個工位的物料消耗和實際物料需求之間的差量,以此對物料產品質量進行分析。

物料Andon系統還可以將生產線車輛信息在車輛排序點就同步發送到物料供應商的配料系統,以便供應商可以提前根據主機廠的生產需求來進行物料生產儲備,減少過多庫存和過度生產浪費,做到“有需求必有儲備,有生產必有供應”的物料零浪費。

4 結束語

Andon系統是一種集生產現場管理、物流物料拉動以及質量控制功能于一體的管理系統,能夠適應不同的生產現場環境和要求,是一種通用性很強、使用很廣泛的標準化系統。Andon系統能夠及時準確地對生產設備進行運行監控,并對設備故障進行數據統計,在減少生產停線的同時還利于設備優化。Andon系統對生產信息進行管理,有助于發現工藝崗位瓶頸并進行優化,大大提高生產效率。Andon系統對物流物料的管理能夠很好地控制物料庫存,避免過多物料生產和浪費,同時也能夠高效地調配物料配送,減少運輸成本。目前,Andon系統在除了汽車生產廠以外的很多領域都得到推廣和運用,系統本身的內容和功能也在日趨完善和豐富。