管道泄漏檢測新方法研究

王 正,王洪誠,傅 磊,穆帥歡,王 蕾

(1.西南石油大學機電工程學院,四川 成都 610500;2.西南石油大學電氣信息學院,四川 成都 610500)

管道泄漏檢測新方法研究

王 正1,王洪誠2,傅 磊2,穆帥歡1,王 蕾1

(1.西南石油大學機電工程學院,四川 成都 610500;2.西南石油大學電氣信息學院,四川 成都 610500)

為提高管道泄漏檢測的準確度、降低漏報率,提出一種基于負壓波多壓力傳感器管道泄漏檢測的新方法。該方法依據泵站前后端的所有壓力傳感器接收減壓波的先后順序,綜合判斷減壓波是由管道泄漏引起還是由泵站工況波動調整引起;并且根據不同狀況下各個壓力傳感器測試點檢測到壓力變化各不相同,從而確定故障性質和故障點。仿真實驗表明:該方法不僅能降低系統漏報和誤報率,而且能夠提高系統泄漏點的定位準確度。

泄漏檢測;減壓波;綜合判斷;準確定位

0 引 言

負壓波法是目前國際上應用較多的管線泄漏檢測和漏點定位方法。當某處管道上突然發生泄漏時,在管道的內外形成了壓力差,在壓力差的作用下泄漏點的流體沿泄漏缺口流失,壓力下降,泄漏點兩邊相鄰區域的流體迅速向泄漏點流動,流體連續的流動還導致泄漏點上下游的流體填補因流失造成的空穴,這樣就形成了一種泄漏點處沿管道依次向上、下游方向擴散的現象,這種因泄漏產生的減壓波動稱為負壓波[1-2]。從20世紀80年代起,我國一些研究機構開始研究基于負壓波的管道泄漏檢測與定位技術,雖然在多條管線的泄漏檢測中得到了比較成功地應用,但是其中存在諸多問題[3-4]。本文提出了一種基于負壓波多壓力傳感器管道泄漏檢測新方法[5-6],該方法通過安裝的壓力傳感器對管道內壓力參數進行實時監控,結合泵站前后的壓力傳感器來分析判斷是否為真實泄漏引起壓力變化,對泄漏點進行定位,并及時關閉相關閥門,同時發出報警信號和快速有效地做出反應,最大限度降低損失。

1 負壓波單壓力傳感器檢測法

1.1 檢測與定位原理

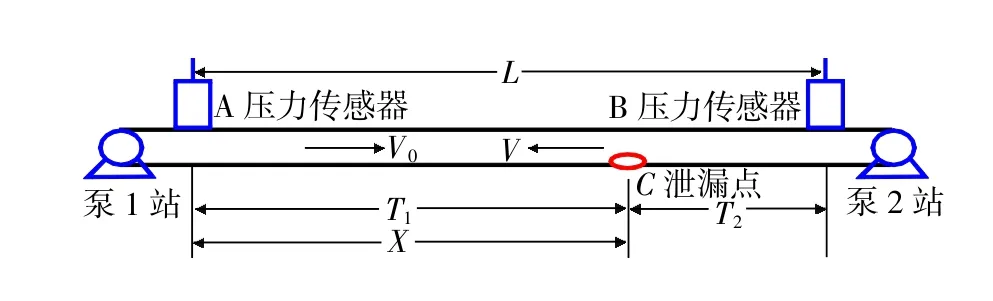

負壓波法是根據壓力傳感器捕捉到特定的瞬態壓力降的波形進行泄漏判斷,泄漏位置則根據負壓波傳播到上、下游的時間差來估算[7],其傳播的速度在不同規格的管線中不同。在管道檢漏系統中,泵站兩端各裝有一個壓力傳感器,接收管道中傳來的壓力值。定位原理如圖1所示,設管道長度為L(m),泄漏點為C(C是管道上面的任意一點),負壓波傳播速度為V(m/s),管道內流體流速為V0(m/s),一般V0比V大3個數量級以上。

圖1 泄漏點的定位原理圖

在上圖中假設T1為泄漏點C處產生壓力波傳到1站的時間,T2為傳到2站時間,根據兩個端點壓力傳感器所檢測到劇降的時間ΔT(s),即可估算泄漏位置,如式(1)、式(2)、式(3)所示:

若測出時間差ΔT,泄漏點C的位置即可由式(4)求得。

1.2 存在的缺點

當管道發生泄漏時,管道內部產生負壓波,但是能否正確地檢測到該負壓波的存在呢?另外,該檢測法能否準確辨別出負壓波的產生是否由管道泄漏所引起?在實際管道運輸過程中,負壓波的產生除了可能是由管道泄漏引起之外,還可能是由于工況波動調整造成,如起泵、調泵、停泵等。這些工況調整引起的干擾造成了系統虛警率的大幅提高,所以,為了降低系統虛警率,提升系統準確性,解決虛警問題是必要的[8-10]。

2 負壓波多壓力傳感器檢測法

2.1 雙壓力傳感器負壓波檢測法

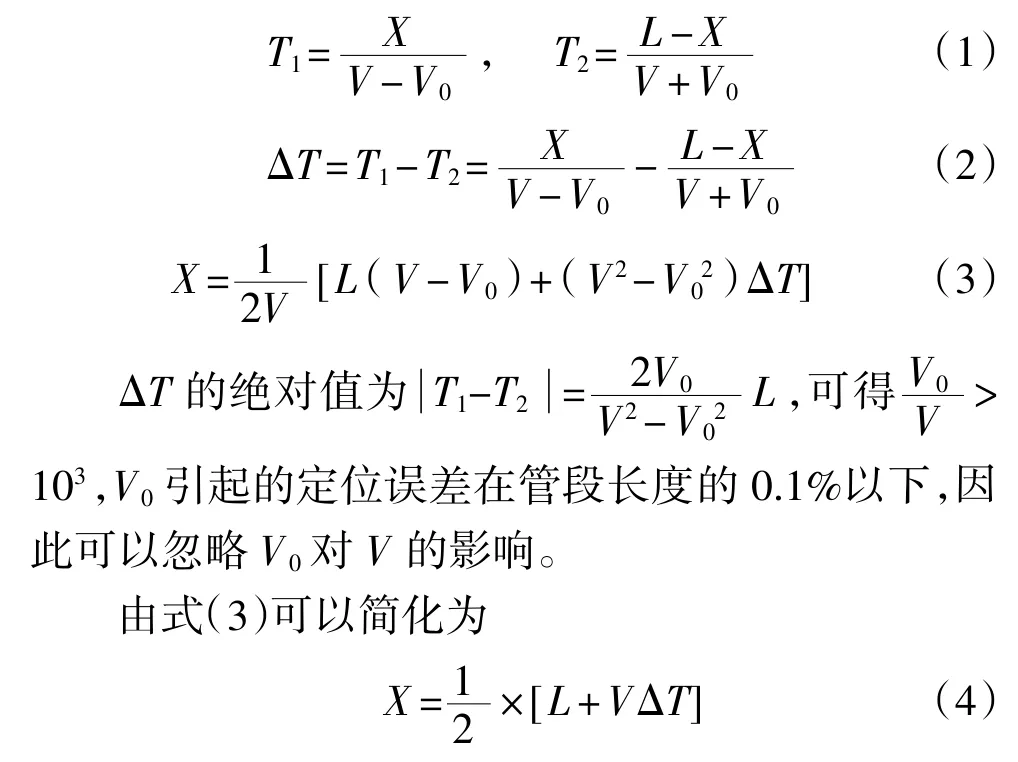

負壓波雙壓力傳感器檢測法原理圖如圖2所示。在泵1站近端和遠端各安裝一個壓力傳感器A1與A2;在泵2站近端和遠端各安裝一個壓力傳感器B2與B1。雙壓力傳感器負壓波檢測法判斷模式見表1。

圖2 雙壓力傳感器法原理圖

表1 雙壓力傳感器法判定模式

由表1可得泵1、2站兩端壓力傳感器接收到的壓力波的先后順序,這樣可以較準確地判斷出壓力波的產生是由工況調整造成的還是由管道泄漏造成。在實際操作中,該方法也存在一些問題。譬如,當泄漏是發生在泵站的兩個檢測點A1、A2之間,且泄漏點距A1近端(或B1近端)較近的時候,系統就會認為泄漏是由1站(或2站)的工況調整造成的。這樣,系統的漏報率就會增大。

2.2 多壓力傳感器負壓波檢測法

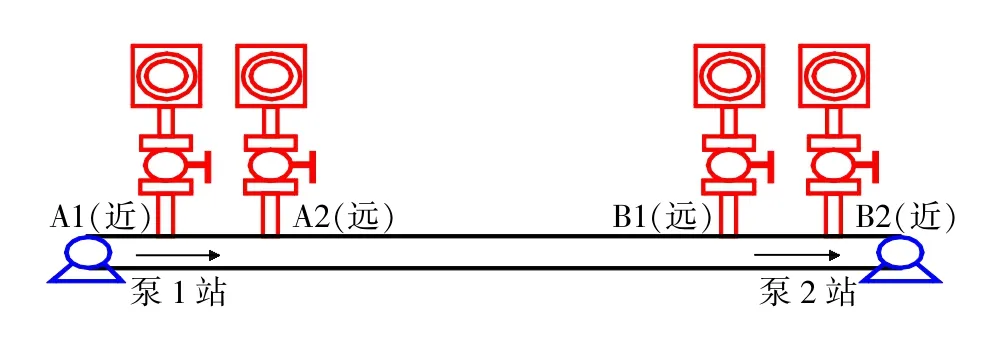

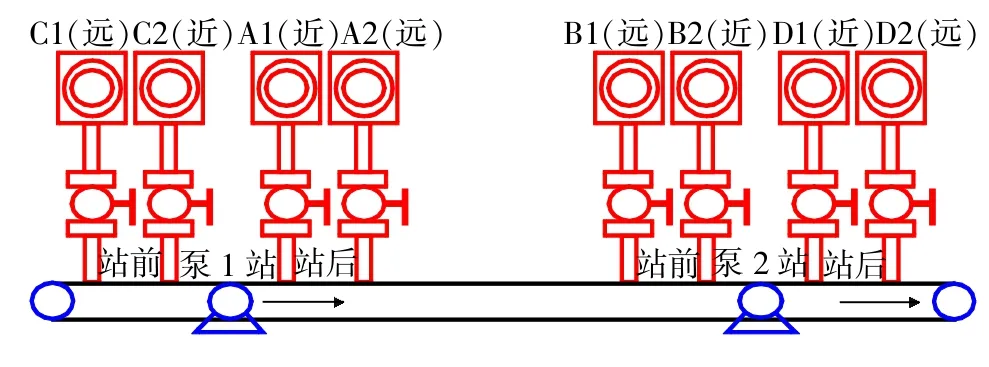

圖3 多壓力傳感器原理圖

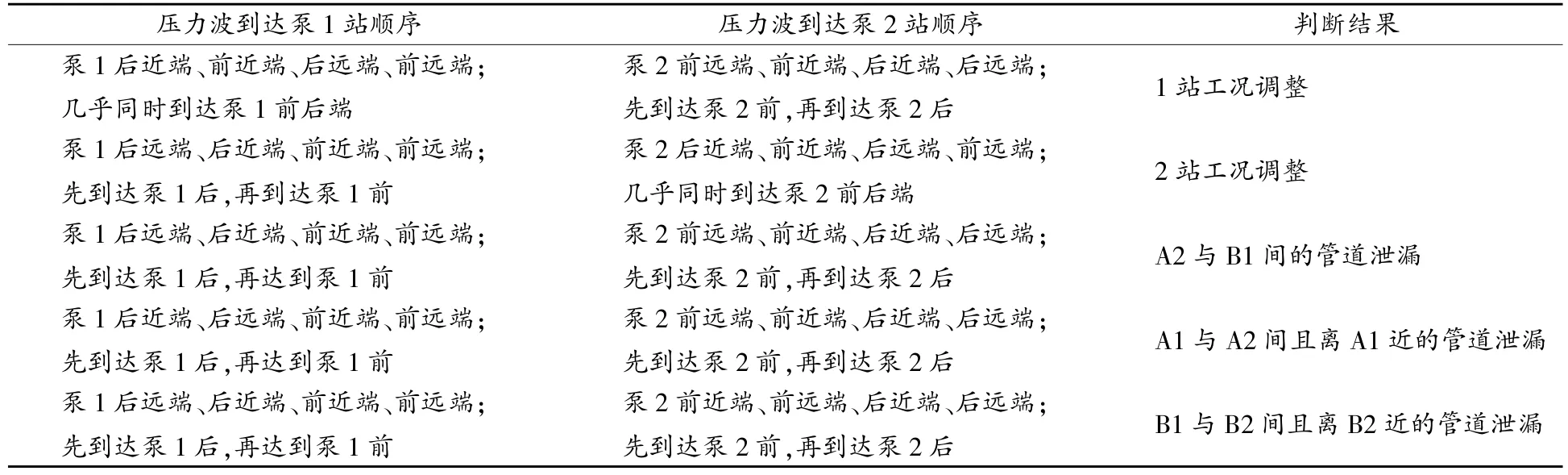

表2 多壓力傳感器法判定模式1)

負壓波多壓力傳感器檢測法原理圖如圖3所示。對雙壓力傳感器法進行一定升級便可得到多壓力傳感器檢測法,多壓力傳感器法綜合了泵站前后的4個傳感器進行判斷。在泵1站前遠端與前近端各安裝一個壓力傳感器分別為C1和C2;在泵1站后近端與后遠端各安裝一個壓力傳感器分別為A1和A2;在泵2站前遠端與前近端各安裝一個壓力傳感器B1和B2;在泵2站后近端與后遠端各安裝一個壓力傳感器D1和D2。當泵1站和泵2站有工況調整以及管道中間發生泄漏時,判斷方法與雙壓力傳感器法基本相同。當在泵站前或者泵站后兩個檢測點之間發生泄漏時,譬如在B1與B2之間并且距離B2近時發生,壓力波按時間先后順序依次到達泵2前近端、泵2前遠端、泵2后近端、泵2后遠端、泵1后遠端、泵1后近端、泵1前近端、泵1前遠端。但當泵2站有工況波動調整時,壓力波按時間先后順序依次到達泵2后近端、泵2前近端、泵2后遠端、泵2前遠端、泵1后遠端、泵1后近端、泵1前近端、泵1前遠端。并且在管道發生泄漏時候,各個傳感器檢測點壓力值都是降低的;但在工況波動調整時候,所調整泵站前端與后端傳感器檢測點壓力值變化是巧合相反的。通過上述兩種方法同時判斷,將會大大提高系統判斷的準確率,雙壓力傳感器法中的漏報情況得以解決。

根據壓力波到達先后順序進行判斷,多壓力傳感器負壓波法泄漏檢測的判斷模式見表2。

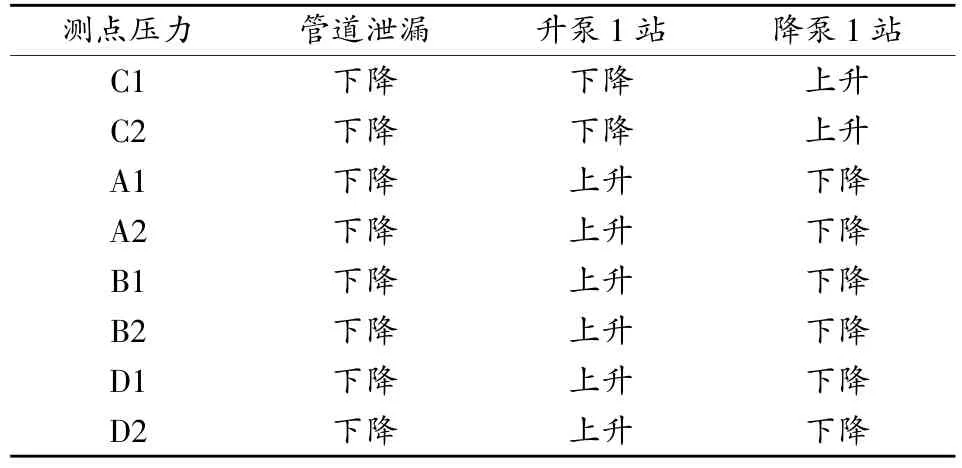

根據各個檢測點壓力值的變化情況進行判斷,多壓力傳感器負壓波法泄漏檢測點的壓力變化情況見表3。

由表2和表3聯合分析判斷,可以避免雙壓力傳感器中漏報情況的發生,并且可以根據負壓波到達先后順序初步確定泄漏點的位置,這樣不僅可以降低虛警率,為系統正常運行提供保障,還可以為泄漏點定位提供有效數據。

3 仿真驗證

利用上述基于負壓波的多壓力傳感器檢測方法結合專用管道仿真軟件(stoner pipeline simulator,SPS)對輸油管道的泄漏、工況調整等狀況進行模擬仿真設計。

表3 檢測點壓力變化情況

管道仿真數據設置如下:管道全長為42km,管道直徑為300mm,泵1站與泵2站之間距離為40km,A1與增壓泵、A1與A2、C2與C1、C2與增壓泵、B1與增壓泵、B1與B2、D2與D1、D2與增壓泵等之間的距離都為0.5 km,泵1站流體壓力為4.9 MPa,泵2站流體壓力為3.4MPa,泵1站流體溫度為60℃,泵2站流體溫度為45℃,負壓波傳播速度為1050m/s,流體的流速為3m/s。

3.1 壓力波到達測試點順序仿真驗證

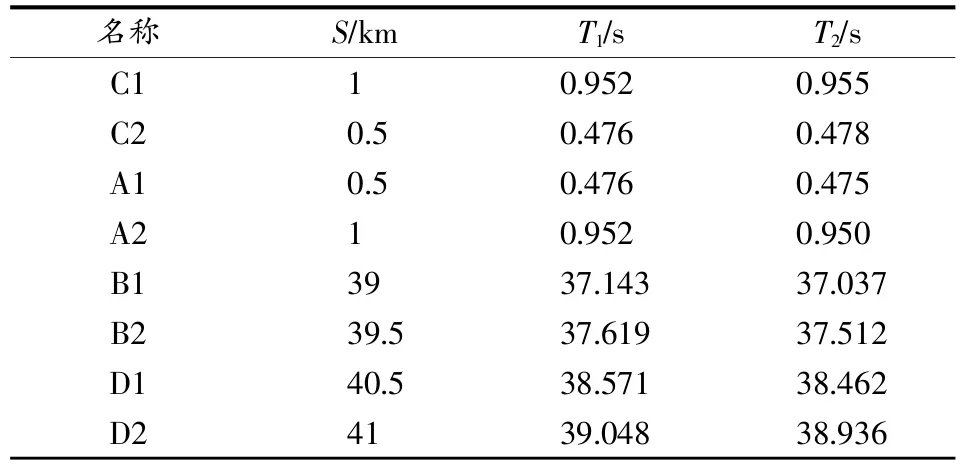

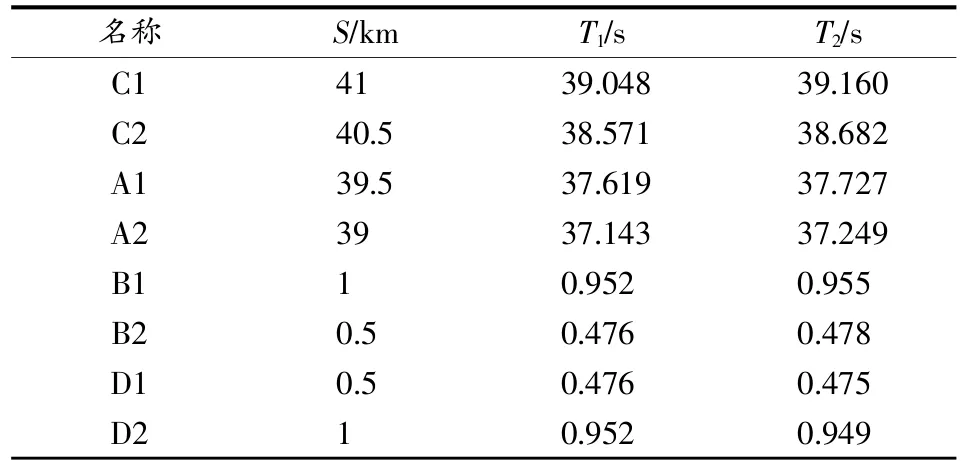

管道在如下條件下產生負壓波,S表示狀況設置點到傳感器距離,T1表示忽略流體流速時負壓波到達各個檢測點的時間,T2表示常態時負壓波到達各個檢測點的時間。

1)泵1站工況調整時的仿真條件:在仿真系統中對1站進行模擬工況調整,引起壓力變化;泵1站工況調整時測得時間數據如表4所示。

通過表中數據可以得出:當泵1站工況調整時,壓力波按時間先后順序依次到達C2與A1、C1與A2、B1、B2、D1、D2,不管是否考慮管道流體流速的影響都可以得到相同結果,并且還可以看出壓力波幾乎同時到達1站前端和后端。

2)泵2站工況調整時的仿真條件:在仿真系統中對2站進行模擬工況調整,引起壓力變化;泵2站工況調整時測得數據如表5所示。

表4 泵1站工況調整時測得時間數據

表5 泵2站工況調整時測得時間數據

通過表5數據可以得出:當1站工況調整時,壓力波按時間先后順序依次到達D1與B2、D2與B1、A2、A1、C2、C1,不管是否考慮管道流體流速的影響都可以得到相同結果,并且還可以看出壓力波幾乎同時到達2站前端和后端。

3)模擬管道泄漏時的仿真條件:在仿真系統中對A2與B1之間且距離A2點10km處進行模擬管道泄漏,引起壓力變化;距離A2點10 km處模擬泄漏測得時間數據如表6所示。

表6 距離A2點10km處模擬泄漏測得時間數據

通過表中數據可以得出:距A2點10km處發生泄漏時,壓力波按時間先后順序依次到達A2、A1、C2、C1、B1、B2、D1、D2,不管是否考慮管道流體流速影響都可以得到相同結果,并且還可以看出壓力波是先到達1站后端,然后再到達1站前端。

4)模擬管道泄漏時的仿真條件:在仿真系統中對A1與A2之間且距離A1點0.2km處進行模擬管道泄漏,引起壓力變化,當距離A2近時與3)相同;距離A1點0.2km處模擬泄漏測得時間數據如表7所示。

表7 距離A1點0.2km處模擬泄漏測得時間數據

通過表中數據可得出:距A1點0.2km處發生泄漏時,壓力波按時間先后順序依次到達A1、A2、C2、C1、B1、B2、D1、D2,不管是否考慮管道流體流速的影響都可以得到相同結果,并且還可以看出壓力波是先到達1站后端,然后再到達1站前端。

5)模擬管道泄漏時的仿真條件:在仿真系統中對B1與B2之間且距離B2點0.2km處進行模擬管道泄漏,引起壓力變化,當距離B2近時與3)相同;時間測試數據如表8所示。

表8 距離B2點0.2km處模擬泄漏測得時間數據

通過表中數據可得出:距B2點0.2 km處發生泄漏時,壓力波按時間先后順序依次到達B2、B1、D1、D2、A2、A1、C2、C1,不管是否考慮管道流體流速的影響都可以得到相同結果,并且還可以看出壓力波是先到達2站前端,然后再到達2站后端。

3.2 檢測點壓力變化仿真驗證

管道在距離A1點19km處發生泄漏、泵1站壓力由3.4 MPa升到4.9 MPa、泵1站壓力由4.9 MPa降到3.4MPa狀況下的壓力傳感器測量值的變化情況,如表9所示。

可以得到:當發生泄漏時,所有檢測點壓力傳感器壓力都將下降;泵1站升壓力時,泵1站前端壓力傳感器壓力下降,泵1站后端所有壓力傳感器壓力都上升;泵1站降壓力時,泵1站前端壓力傳感器壓力上升,泵1站后端所有壓力傳感器壓力都下降。

A new method of pipeline leak detection

WANG Zheng1,WANG Hongcheng2,FU Lei2,MU Shuaihuan1,WANG Lei1

(1.School of Mechanical Engineering,Southwest Petroleum University,Chengdu 610500,China;2.School of Electric Information,Southwest Petroleum University,Chengdu 610500,China)

In order to improve the accuracy and reduce the false negative rates of pipeline leak detection,a new method of pipeline leak detection was proposed based on suction-wave multipressure sensors.The method was applied to comprehensively determine whether the negative pressure wave was induced by pipeline leakage or the working-condition regulation of pumping stations according to the sequence of negative pressure waves received by all pressure sensors at the front and back ends of pumping stations.And under different conditions,the pressure detected at each test point of pressure sensors were different as well,which was thus used as the basis for diagnosing and determining the nature and points of failure.Simulation experiments show that this method can not only reduce false negative and false positive rates of the system,but also improve the positioning accuracy of system leak points.

leak detection;negative pressure wave;comprehensive judgment;precise positioning

A

:1674-5124(2015)05-0030-04

10.11857/j.issn.1674-5124.2015.05.008

2014-09-10;

:2014-11-25

西南石油大學電氣工程學科建設專項基金(xkjj2013010)

王 正(1987-),男,重慶市人,碩士研究生,專業方向為精密儀器及機械。