亞微米級銅粉生產污染狀況分析與治理措施

于照陽 王麗苑 王鑫羽

(西北礦冶研究院, 甘肅 白銀 730900)

亞微米級銅粉生產污染狀況分析與治理措施

于照陽 王麗苑 王鑫羽

(西北礦冶研究院, 甘肅 白銀 730900)

本文從亞微米級銅粉生產工藝流程及原理入手,分析工藝污染物產生環節、污染物特征以及排放方式等,針對性的提出相應的治理措施,為今后同類型的建設項目提供借鑒。

電解銅;噴霧熱解法;銅粉;氨分解爐;吸收塔;洗滌塔

0 前言

超細銅粉由于其特殊的物理、化學性能,目前廣泛用于電學、涂料、催化、醫學等領域。超細銅粉的研制是一項可能帶來銅及其合金革命性變化的關鍵技術,具有重要的理論意義和實用價值,其廣泛的用途將使得納米銅粉的研究具有更好的市場價值和市場前景。[1]而其中的亞微米級銅粉(1μm左右)以其優異的物理和化學性質與一些特殊的性能,成為用途廣泛、應用潛力大、附加值高、規模較大的基礎功能性粉體材料,主要應用于生產粉末冶金、電子材料、摩擦材料、含油軸承、電接觸材料、導電材料、醫藥、金剛石制品和機械零件等,在石油催化劑、潤滑劑、導電與裝飾涂料和電磁屏蔽材料等高科技領域中亞微米級銅粉也在開始應用。

但是,銅粉的加工生產與應用技術一直是影響行業發展的主要瓶頸。由于銅粉質軟,研磨加工困難,在潮濕的空氣中容易氧化變質,傳統機械研磨法也只能生產2 500目(~10μm)以內的大顆粒銅粉。

銅粉的生產方法有電解法、氣體還原法、霧化法、機械粉碎法、置換法、高壓氫還原法和微生物法等[2-5]。從目前國內外生產狀況來看,主要采用3種方法:電解法、霧化法和氣體還原法[6]。

其中電解法生產純度高,但粒徑大、形狀不規則;霧化法成本高、回收率低、粒子不均勻、質量不穩定。另外,很多新開發的生產技術,由于部分技術存在工藝復雜、電氣設備要求高、投資大、產品收率低、成本高、粒子分布寬、環境污染嚴重、能耗大、質量不穩定等問題,還沒有成為主流技術。新開發的化學還原法只能生產納米銅粉,其生產工藝還處在實驗室的研究階段,由于原料成本高、二次污染物再處理困難、產品收率低、成本高也導致了產品售價奇高(每噸亞微米級銅粉的市場價格在150~500萬元)使客戶難以接受,而且在很多領域納米級銅粉效果并不理想。另外,由于亞微米級銅粉不像金屬銅材,在空氣中容易氧化成氧化銅,只能采用氮氣保護、密封包裝,也影響了亞微米級的大規模推廣與應用。

噴霧熱解工藝的原理是將含所需正離子的某種鹽類的溶液噴成霧狀,送入加熱至設定溫度的反應室內,通過反應,生成微細的粉末顆粒,收集即可[7]。

本文針對噴霧熱解法生產亞微米級銅粉,從其生產工藝流程及原理入手,分析污染物產生環節、污染物特征以及排放方式等,針對性的提出相應的治理措施,為今后同類型的建設項目提供借鑒。

1 亞微米級銅粉生產原料及設備

在本次研究中采用噴霧熱解(spray pyrolysis)技術(簡稱SP技術)進行生產,由于其具有工藝簡單、生產成本低、生產效率高、環境友好、制備的銅粉成份分布均勻、分散性能好、形貌規則等優點,已逐漸成為一種重要的粉體制備技術,有望被廣泛應用于制備金屬材料、光學材料、磁性材料、膜材料等領域。

1.1 生產原料

亞微米級銅粉的生產所需原料主要有:電解銅、鹽酸、雙氧水、純水以及液氨等。

1.2 生產設備

生產設備主要有:溶銅反應釜、噴霧熱解爐、氨分解爐、陶瓷過濾器、吸收塔、洗滌塔、真空包裝機、純水制備機、引風機以及酸泵等。

2 生產原理及工藝流程

2.1 生產原理及方法

(1) 生產原理

亞微米級銅粉的生產原理是先溶銅,生成氯化銅,再通過噴霧熱解爐進行熱解分解成銅粉及氯化氫,再通過陶瓷過濾器進行銅粉的收集,含氯化氫的尾氣經吸收塔及洗滌塔進行處理后達標排放。

(2) 生產方法

亞微米級銅粉的生產是先將電解銅、鹽酸、純水和雙氧水在溶銅反應釜中進行溶銅,加純水配成一定濃度的氯化銅溶液;配好的氯化銅溶液經計量泵打入霧化噴嘴霧化成霧滴,噴入噴霧熱解爐,同時通入氨分解爐分解液氨的產物(氫氣與氮氣的混合氣體),在噴霧熱解爐內經熱解和還原成銅粉、HCl和水;噴霧熱解爐排出含銅粉、HCl及水的煙氣。此煙氣經高溫陶瓷過濾器、吸收塔、洗滌塔處理后經20m排氣筒外排。

在整個反應過程中,主要反應方程式為:

Cu+2HCl+H2O2=CuCl2+2H2O

2NH3=3H2+N2

CuCl2+H2=Cu+2HCl

吸收塔內的循環液內部循環使用,待其循環液中的酸及SS富集到一定程度后,抽取一定的循環液返回到溶銅罐中重復利用;洗滌塔內的循環液由純水制備機提供的純水進行補充。高溫陶瓷過濾器下部收集的銅粉,因其顆粒較小,極易氧化,但煙氣中的主要成分為氮氣,氮氣能起到對銅粉的保護作用,阻止其氧化。

經氮氣保護后的銅粉根據其粒度的大小進行分級包裝后出售。

2.2 生產工藝流程

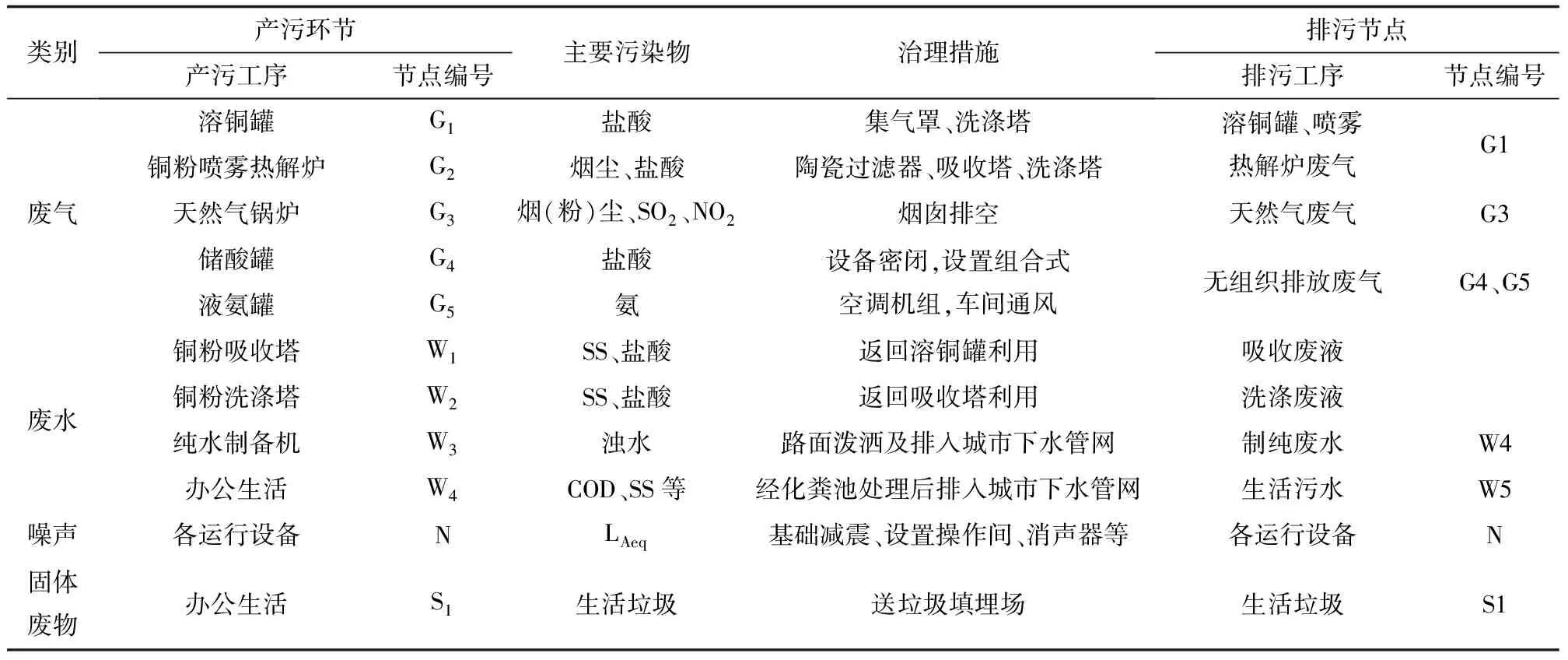

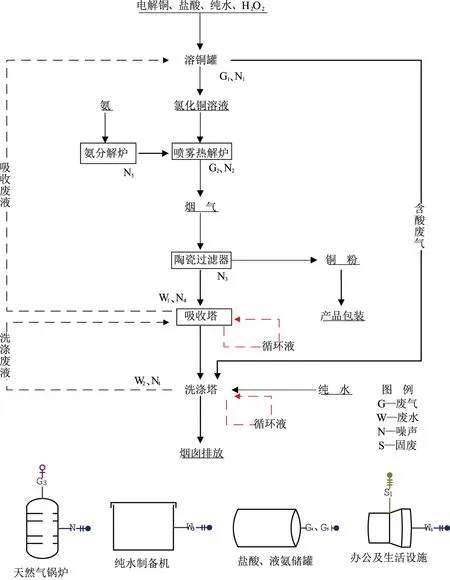

亞微米級銅粉的產污及治理情況分析見表1。工藝流程及產污節點見圖1。

表1 本項目主要污染源及其環保治理情況

圖1 亞微米級銅粉工藝流程及產污節點

3 環保治理措施

3.1 廢氣

由表1可知銅粉的生產中廢氣源主要有:溶銅反應釜、銅粉噴霧熱解爐、天然氣鍋爐、儲酸罐及液氨罐。

(1) 溶銅反應釜廢氣

電解銅與鹽酸、純水和雙氧水在溶銅反應釜內進行反應,由于酸液的蒸發而產生的含鹽酸廢氣。

此類廢氣經在溶銅反應釜上部的集氣罩收集后送入后續的洗滌塔,與吸收塔排出的廢氣合并,經洗滌液吸收后由20 m排氣筒排放。

(2) 噴霧熱解爐廢氣

在噴霧熱解爐內氯化銅經熱解和還原成銅粉、HCl和水的混合氣體,此混合氣體經高溫陶瓷過濾器、吸收塔處理后與溶銅罐排出的含鹽酸廢氣合并后,經洗滌塔處理后由20 m高的排氣筒排放。

在此廢氣的處理工藝中有著與其它處理工藝不同的地方,就是對銅粉的收集采用了高溫陶瓷器過濾技術進行高溫煙氣的除塵。

高溫煙氣凈化已成為材料、冶金、化工、電力等行業實現“節能減排”的一個重要技術攻關課題。許多工業煙氣屬于高溫煙氣,如冶煉、焚燒、火力發電、燃煤鍋爐、工業爐窯、余熱回收利用等。雖然目前對高溫煙氣的溫度下限定義不甚明確,但實踐中,采用傳統的布袋除塵器凈化高溫煙塵,通常要將煙氣冷卻至250℃以下并控制在露點溫度以上,因此,采取降溫方法凈化高溫煙氣勢必會造成設備運行費用增加和熱能的浪費。

高溫陶瓷過濾器和其它過濾材料相比,其在凈化效率、過濾阻力、清灰效果、使用壽命、運行維護等方面都有著明顯的優勢。資料表明,陶瓷過濾器在800℃的煙氣溫度下長期運行很少出現故障,有些陶瓷過濾器甚至在1 100℃下運行也不會因溫度過高而失效;而陶瓷過濾器又有著極強的抗化學腐蝕性。陶瓷過濾器的機械強度至少有1 400 kPa,耐高溫性、抗腐蝕性、機械強度和抗熱沖擊能力都很好。

對于高溫陶瓷過濾器來說,除塵效率較高,通常不討論除塵效率,而是以排出氣體的含塵濃度來表示,通常小于5 mg/m3。

而經過高溫陶瓷過濾器處理后的煙氣又經吸收塔、洗滌塔處理后進一步的去除煙氣中的鹽酸。吸收塔與洗滌塔對鹽酸的去除效率均在95%以上,對塵的去除效率在95%以上。銅粉生產系統經以上環保措施處理后對銅塵的去除效率為99.68%、對鹽酸的去除效率為99.75%。

噴霧熱解爐的含銅塵、含HCl廢氣以及溶銅罐廢氣經以上措施處理后經20 m排氣筒外排,能滿足GB16927—1996《大氣污染物綜合排放標準》中的二級標準限值要求:HCl 100 mg/m3,排放速率0.43 kg/h;顆粒物120 mg/m3,排放速率5.9 kg/h。

(3) 天然氣鍋爐

天然氣鍋爐主要為企業冬季供暖所使用,年使用150 d。根據《建設項目環境保護實用手冊》(中國環境科學出版社1992年5月第一版),推算得知天然氣鍋爐所排放污染物均能滿足GB13271—2001《鍋爐大氣污染物排放標準》中的二類區Ⅱ時段使用燃氣鍋爐的排放標準限值要求:煙塵50 mg/m3、SO2100 mg/m3、NO2400 mg/m3。

(4) 無組織排放

無組織排放主要集中在儲罐區、生產車間的設備及管道處。

無組織排放量在銅粉生產中占較大的比例。控制住了無組織排放,也就能進一步的控制全廠的污染物的排放。針對無組織排放,企業主要從以下幾個方面進行管理,可進一步的減少無組織的排放。

① 儲罐區:1、控制溫差。主要方法有將罐主體置于地下、罐頂裝設噴淋冷卻水系統、地上罐體外壁涂白色、罐四周種植高大闊葉喬木等。2、罐型設計。盡量采用浮頂罐裝置,可降低呼吸損耗排放。3、設置呼吸擋板。4、制訂合理的收發方案,減少有機液體的輸轉作業,盡量保持儲罐裝滿。

② 生產區:1、產生無組織廢氣的工序設備的上方設置集風裝置,將廢氣進行收集經吸收、洗滌塔處理后由排氣筒排放。2、被液體物料污染的地面:采用石灰、黃沙等,將污染物徹底清除,必要時將地面切塊修補。3、車間內物料的轉移:在裝料和卸料時采用管道輸送,氣相管和液相管分別與料桶相連,輸液時形成閉路循環。4、設備、管道裝置:加強檢查頻次,及時更換零部件。

③ 加強管理:加強宣傳教育,增加安全知識和化工操作知識的培訓,制定獎懲措施,提高職工的責任心,嚴格執行操作規程。

3.2 廢水

由表1可知銅粉的生產中產生的廢水主要有吸收塔及洗滌塔產生的少量循環液、設備冷卻水、純水制備濁水以及生活污水。

(1) 在銅粉生產系統所排出的工藝廢水主要為吸收塔及洗滌塔排出的少量循環液。洗滌塔內的洗滌液在其內部循環使用,當洗滌液內的酸富集到一定濃度時,抽取一定量的循環液返回到吸收塔內重復利用,洗滌塔的補充液由純水制備站生產的純水提供;吸收塔內的吸收液在內部循環使用,當吸收液內的酸富集到一定濃度時,抽取一定量的循環液返入到溶銅罐內重復利用。系統產生的廢水不外排。

(2) 設備冷卻水

各設備安裝有冷卻系統進行間接冷卻,廢水不外排。

(3) 純水制備濁水

(4) 生活污水

生活污水經化糞池處理后各項污染物均可以滿足GB 8978—1996《污水綜合排放標準》中的三級標準限值,污水進入工業園區污水處理站處理。

3.3 固廢

銅粉的生產無工業固體廢物產出,廢物主要為職工生產生活中產生的生活垃圾,生活垃圾采取集中堆放,集中清運,送垃圾填埋場填埋處置。

3.4 噪聲

本項目噪聲源主要有噴霧熱解爐、陶瓷過濾器、氨分解爐、天然氣鍋爐、各類風機及水泵。源強大約在85~95 dB(A)。采取的主要防治措施首先是在設備選型上,優先考慮選用高效低噪設備,同時根據不同的噪聲源的聲級及現場使用情況,對各類噪聲設備進行基礎減振、隔音等措施,以減輕對周圍環境的影響。

根據各類風機的噪聲排放特征,分別采取降噪措施,風機進、出口安裝消聲器,將風機布置在隔聲間內。噴霧熱解爐、陶瓷過濾器、氨分解爐及天然氣鍋爐布置在操作間內,通過建筑隔音,噪聲級可降低30 dB(A)。

4 結論

綜上所述,以電解銅為原料,采用噴霧熱解技術生產亞微米級銅粉,通過對生產工藝流程和原理的論述,污染物特征及產污節點的識別,針對性的提出各項污染物環保治理措施,為今后同類型的建設項目提供借鑒。

[1] 田愛堂,劉維平,成鋼.超細銅粉的制備進展[J].上海有色金屬,2006,27(2):39-42.

[2] 趙斌,劉志杰、蔡夢軍,等.超細銅粉的水合肼還原法制備及共穩定性研究[J].華東理工大學學報,1996,23(3):371-377.

[3] 鄭精武,姜力強.銅粉的電解工藝制備研究[J].材料科學與進展,2000(11):101-104.

[4] 戴煜,王利民,劉景如,等.低松裝密度霧化銅粉生產[J].粉末冶金工業,2000(4):27-29.

[5] 李占榮,汪禮敏,萬新梁.低松裝密度霧化銅粉工藝的研究[J].粉末冶金工業,2003,13(1):5-7.

[6] 蔡報珍.超細銅粉的制備及應用[J].江西有色金屬,2008,22(4):42-44.

[7] 戴遐明.噴霧熱解-一種重要的微粉制備工藝[J].粉體技術,1995,1(2):28-33.

Pollution control for submicron copper production

Yu Zhaoyang, Wang Liyuan, Wang Xinyu

(Northwest Institute of Mining and Metallurgy, Baiyin 730900, China)

The sub-micron copper has many characteristics of nanomaterials and was widely used in areas of machine, electricity, magnetic, chemistry and paint. This paper introduced the production process and principles of sub-micron copper powder, analyzed the pollutant generation spots, pollutant emission characteristics, and proposed appropriate pollution control measures, in order to provide reference for future projects of the same type.

electrolytic copper; spray pyrolysis; copper powder; ammonia decomposition furnace; absorption tower; washing tower

2014-07-15;2014-07-24修回

于照陽,男, 1973年生,工程師,從事有色金屬冶煉工作。E-mail:yzy9213@163.com

X75

A