單主纜懸索橋鋼箱梁頂推過程結構力學性能分析

步樂樂 彭旭民 張海龍

(中鐵大橋科學研究院有限公司 武漢 430034)

單主纜懸索橋鋼箱梁頂推過程結構力學性能分析

步樂樂彭旭民張海龍

(中鐵大橋科學研究院有限公司武漢430034)

摘要某單主纜地錨式懸索橋加勁鋼箱梁采用多點多臺步履式頂推施工方案,在頂推過程中,鋼箱梁、導梁和臨時支墩的變形和受力變化,以及墩頂支撐位置處鋼箱梁的局部應力情況應予關注,避免因鋼箱梁底板發生局部屈服而影響結構安全和后續頂推工作。文中通過運用有限元軟件分別進行整體和局部模擬計算分析,對頂推施工進行合理地指導。監測結果表明,頂推過程中鋼箱梁頂推線形與理論計算線形吻合較好,臨時結構未出現失穩狀況。

關鍵詞鋼箱梁臨時支墩鋼導梁頂推穩定性局部應力

隨著我國橋梁事業的發展,越來越多地采用頂推法施工。在頂推過程中,鋼箱梁、導梁和臨時支墩的變形和受力復雜,甚至出現墩頂支撐位置處鋼箱梁應力過大而發生局部屈服現象,影響結構安全和后續頂推工作[1-2]。因此須對頂推過程進行分析計算,確保頂推工作安全進行。

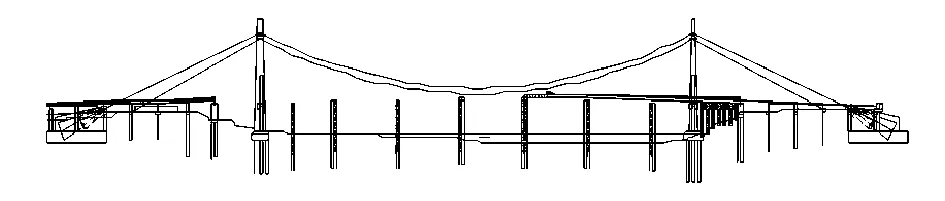

由于南寧市英華大橋只有1根主纜,不能使用纜載吊機進行吊梁作業,只能加勁梁頂推到位后再進行掛索作業[3]。頂推共設置2條滑道,分別位于鋼箱梁兩側,主跨搭設6個臨時支墩,支墩間距為60 m,并在其上布置頂推設備。鋼箱梁在頂推平臺上按照無應力線形焊接后頂出,通過多點多臺步履式頂推系統同步使鋼箱梁逐段向前滑移,循環作業使鋼箱梁到達設計位置。待鋼梁全部頂推到位后,采用千斤頂落梁的方法將鋼梁整體調整至設計標高。總體施工布置見圖1。

圖1 鋼箱梁頂推總體施工布置圖

1頂推過程計算分析

本橋采用步履式裝置進行頂推,其工作原理是豎向千斤頂頂起鋼梁,水平千斤頂完成向前頂推,落梁后擱置于墊塊上,千斤頂回油完成一個行程的頂推工作,頂推過程中是一個自平衡的頂推動作過程,由于在頂推到達臨時支墩前的懸臂狀態和上臨時支墩時的狀態對鋼箱梁受力往往較為不利,因此,根據頂推臨時支墩的總體布置形式,對鋼箱梁頂推的施工過程劃分為19個工況進行分析,具體工況內容見表1。

表1 頂推施工工況劃分表

根據上表施工工況,采用MIDAS/Civil建立整體計算模型,模擬計算頂推過程中鋼箱梁、導梁以及臨時墩的受力變形狀況。鋼箱梁和導梁采用空間梁單元模擬(臨時支墩后做單獨分析),邊界條件選取與施工現場基本吻合,本次計算是基于20 ℃的設計基準溫度,實際頂推施工過程中,需根據實際環境溫度和鋼箱梁溫度,對鋼梁線形進行溫度修正。計算模型見圖2。

圖2 鋼箱梁頂推計算模型

2臨時支墩受力狀況研究

臨時支墩受力不僅是施工過程中結構安全的控制性因素,也是施工過程中各千斤頂頂推力控制的主要依據,以及鋼箱梁局部穩定性的關鍵影響因素[4]。

該工程臨時墩上每臺頂推千斤頂上安裝一個用于監視載荷變化的壓力傳感器,通過現場控制器或主控臺上的面板可設定每臺頂的最高壓力及同一橋墩上幾臺頂的最大壓差,計算機通過監測每臺頂的載荷變化情況,準確地協調整個系統的載荷分配。如果某臺頂的載荷達到設定的最高壓力或同一橋墩上幾臺頂的最大壓差大于設定值時,系統會自動停機,并報警示意,因此不存在頂推過程中某個臨時墩與鋼箱梁發生脫離的情況。

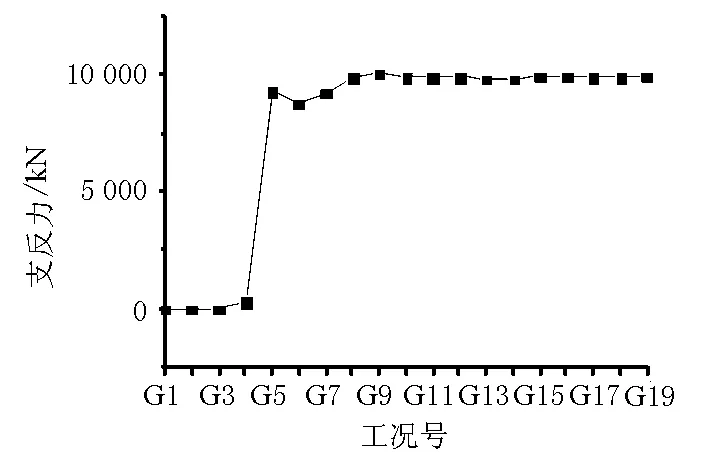

正常頂進過程中(支墩不會與鋼箱梁脫離),以L1支墩為例,其受力特性和變化規律見圖3。

圖3 L1支墩支反力變化曲線圖

計算結果表明,當鋼箱梁上到臨時支墩后,支墩所受反力波動范圍很小,L1支墩所受的支反力約為10 000 kN,其他臨時支墩受力特性和變化規律與L1支墩相似。

臨時支墩鋼管樁直徑×壁厚為630 mm×10 mm,橫聯直徑×壁厚為273 mm×8 mm,材質均為Q235B,樁與土摩擦采用彈簧來模擬,彈簧剛度根據地質條件選取,其計算模型見圖4。

圖4 臨時支墩計算模型

在其自重、鋼箱梁支反力、水平頂推力、水流沖擊力和橫橋向風力等共同作用下,臨時支墩產生的最大應力為108 MPa<113 MPa,支墩強度滿足要求;屈曲分析結果表明,對應上述荷載作用下該支墩抗傾覆穩定安全系數為3.2,滿足相關規范大于1.3的要求。

3導梁受力狀況研究

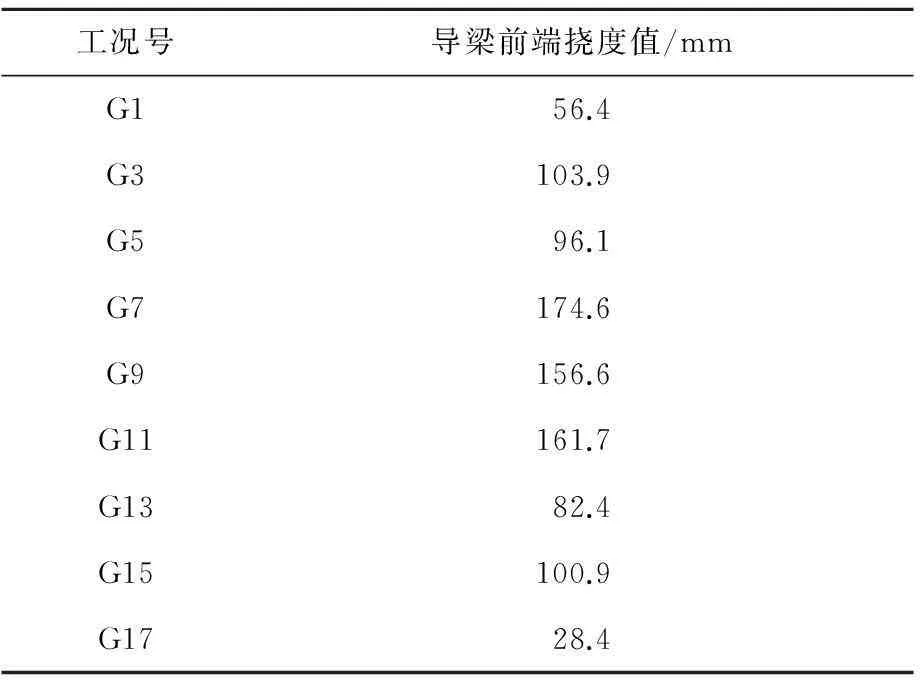

(1) 撓度值。頂推過程中,如果檢測到導梁由于自重懸臂下撓導致導梁無法架到前方墩頂上的頂推裝置時,通過前一個墩上的豎向支撐油缸將梁體頂起使導梁上翹,以適應第二個墩上的頂推裝置,待導梁完全架在前方墩頂的頂推裝置上后,通過調整第一個墩以及第二個墩上的支撐油缸將鋼箱梁在該點上的標高調到規定標高。重復頂推鋼箱梁,此時要保證墩上的頂推油缸在設定壓力上保證位移同步,直到將鋼箱梁全部頂推到位[5]。該橋各懸臂工況下導梁前端撓度值見表2。

表2 各懸臂工況下導梁前端撓度值

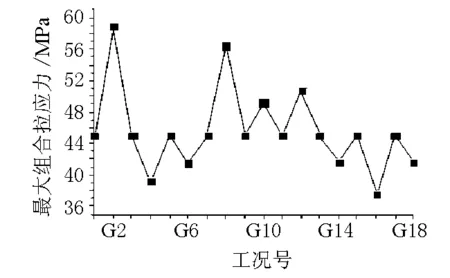

(2) 組合應力值。在懸臂狀態下,導梁由于自重會出現較大撓度,可能會導致鋼箱梁與導梁相接處應力過大。因此,構造上應加大此處導梁面板和底板寬度,采用熔透焊對接,并保證其焊接質量。頂推過程最大組合拉應力和最大組合壓應力變化趨勢見圖5~圖6。

圖5 最大組合拉應力變化趨勢圖

圖6 最大組合壓應力變化趨勢圖

計算結果表明,當導梁前端剛好到達13號橫梁支座時,鋼導梁產生的最大拉應力為59.4 MPa,最大壓應力為62.3 MPa,均小于其容許應力值。

4鋼箱梁節段局部應力分析

為滿足頂推需要,通常在兩側邊縱隔板設置馬蹄形加勁肋,加勁肋側面與底板縱肋焊接,加勁肋底面要求與箱梁底板磨光頂緊。本文計算分3種工況:①不設馬蹄形加勁肋;②設置馬蹄形加勁肋,間距為0.5 m;③設置馬蹄形加勁肋,間距為1.0m。通過對這3種工況的模擬計算,來分析判斷加勁肋對鋼箱梁局部受力的影響。

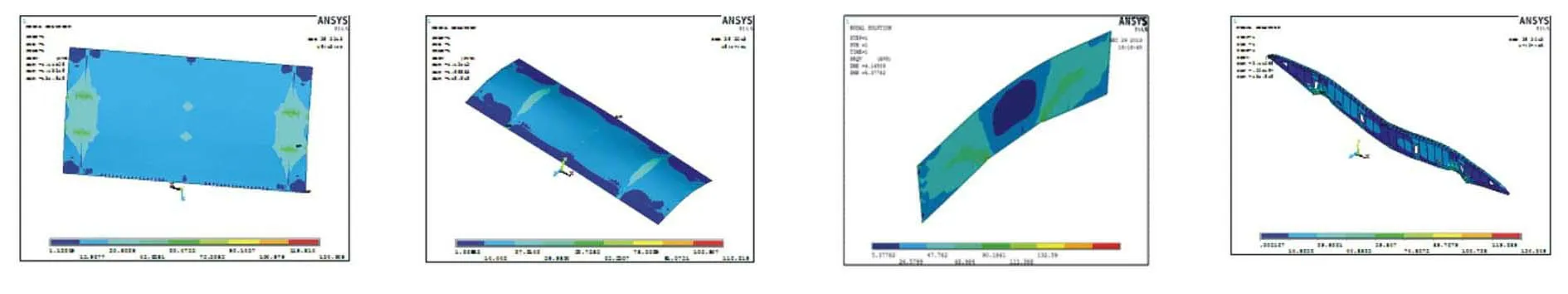

取10 m長標準梁段,運用通用有限元分析軟件ANSYS建立殼單元節段模型,計算鋼箱梁承受最大支反力工況下的局部應力分布,仿真計算模型見圖7。

圖7 鋼箱梁節段局部計算模型

模型約束了底板在主滑道承壓板位置的豎向位移(墊塊尺寸為4 m×1.5 m),根據頂推施工過程的整體模型計算結果,在節段兩端施加相應的內力[6],其中第2種工況下構件各部位等效應力云圖見圖8。

a)底板等效b)頂板等效c)邊縱隔板等效d)橫隔板等效

應力云圖應力原圖應力云圖應力云圖

圖8鋼箱梁節段各部位等效應力云圖

3種工況下的最大等效應力分別為162.3,34.6,146.8 MPa,由此可知,設置馬蹄肋比沒有設置時應力最大可以減少21%,馬蹄肋間距變大后應力值比原先增大10%左右,為保證底板不發生局部屈服,建議按照0.5 m的間距沿著邊縱隔板設置馬蹄形加勁肋,以避免墊塊與箱梁接觸面處出現應力過大現象。

5結語

通過本文分析可知,臨時支墩的強度和穩定性均滿足要求,鋼箱梁在馬蹄形加勁肋間距為0.5 m工況下的局部應力驗算亦滿足要求。在頂推過程中,極易發生橫向偏位,從而對結構受力產生不利影響,所以要做到動態糾偏,即隨頂隨糾。同時要保證支墩上墊塊與鋼箱梁底面密貼,使其均勻受力,避免因接觸面積變小引起局部應力過大而發生底板屈服。通過頂推全過程模擬計算分析,對頂推施工進行科學合理地指導,確保施工過程中鋼箱梁頂推線形和各臨時結構穩定安全,最終使鋼箱梁成橋線形與理論計算線形較好吻合。

參考文獻

[1]鄒桂生.鋼箱梁局部屈曲問題的研究[D].長沙:長沙理工大學,2006.

[2]周世清.連續鋼箱梁頂推施工的監理控制[J].交通科技,2014(6):57-60.

[3]顏全勝,王衛鋒,鄒小江.頂推法施工過程仿真分析軟件的研制[J].世界橋梁,2003(3):66-69.

[4]胡建華.現代自錨式懸索橋理論與應用[M].北京:人民交通出版社,2008.

[5]崔清強.復雜預制線形鋼箱梁理論與應用[J].橋梁建設,2009(6):50-53.

[6]張欣禹.懸索橋扁平鋼箱梁頂推施工受力分析[J].世界橋梁,2012(1):37-40.

Structural Mechanics Performance Analysis on the Steel Box Girder of

Single Cable Suspension Bridge during Incremental Launching Process

BuLele,PengXumin,ZhangHailong

(Science Research Institute Ltd., China Zhongtie Major Bridge, Wuhan 430034, China )

Abstract:The construction technology for a single main cable suspension bridge is that the stiffened steel box girder is multi-point and multi-stage walking style launched. In the process of incremental launching, in order to avoid the steel box girder bottom partial yield with the result of affecting structural safety and subsequent pushing construction technology, the problems should be paid attention to, including the deformation and stress change in the steel box girder, the nose girder and the temporary support pier as well as the local stress in the steel box girder which located on the supported pier. For scientific and effective guiding the launch construction, global and local simulation calculations are respectively analyzed by finite element software. Monitor results show that: the steel box girder bridge alignment agrees well with the designed alignment and instability does not happen to the temporary structure during the construction.

Key words:steel box girder; temporary support pier; nose girder; incremental launching method; stability; local stress

收稿日期:2015-10-23

DOI 10.3963/j.issn.1671-7570.2015.06.005