集裝箱船厚板焊接質量與變形的控制

蔡金裕 于春龍

集裝箱船厚板焊接質量與變形的控制

蔡金裕于春龍

【摘要】本文以18 000TEU抗扭箱厚板制作為依據,針對厚度大、強度高、焊接難的鋼板,從鋼板材質性能、焊接材料選用、坡口形式的選擇、焊接方法等方面,詳細記錄分析EH級厚板的制作過程,并對生產過程中的內部質量與變形控制進行了具體介紹。

集裝箱船抗扭箱厚板的最大厚度已經達到了85mm,而目前平直中心所建造的JU2000E系列鉆井平臺所涉及的厚板最大也只有51mm,所以抗扭箱厚板的焊接對于現場來講是一個新的挑戰,已有的厚板拼焊工藝無法滿足現有厚板的施工要求。另外,因現有厚板對精度及內部質量要求更加嚴格,故本文對18 000TEU抗扭箱厚板的制作過程進行梳理,詳細介紹了抗扭箱厚板的焊接過程。

1. 鋼材的性能分析

EH級高強度鋼是目前造船過程中較為常用的鋼板,除了強度高、塑性好外,還具有良好的韌性,所以在船用鋼板中得到了廣泛的應用。EH級高強鋼能滿足-40℃低溫工作時對沖擊性能的要求。EH級鋼板的化學成分及在-40℃的力學性能如表1、表2所示。

2. 焊接工藝

因厚板焊接裂紋傾向較大,焊接裂紋的產生將嚴重影響焊接質量和生產節奏,同時也可能帶來災難性的事故,所以焊接及預熱工藝的選擇至關重要,下面將詳述厚板的焊接過程。

(1)焊接方法的選擇目前平直作業區已有的成熟高效焊接種類主要有:FCB焊接、埋弧焊、CO2焊。FCB焊接對38mm以下的鋼板可以正反面一次成形,抗扭箱舷側外板厚度已遠遠超出FCB焊接能力,故排除FCB焊接的可能。同時考慮到超厚板焊接的工作量大、工作強度高、且熔敷金屬多的特點,結合已有的焊接工藝和JU2000E厚板焊接的成功經驗,單絲埋弧焊成為厚板焊接的首選。

表1 化學成分(質量分數) (%)

表2 力學性能

(2)焊接材料的選擇為了滿足抗扭箱焊縫的強度要求,在采用埋弧焊時焊材的選用級別為A5Y46M,同時滿足AWS焊材級別A5.23:ENI2的要求,現場根據工藝要求和母材的不同,對焊材進行選擇和使用,具體選用情況如表3所示。

3. 焊接過程注意要點

(1)焊前清潔 焊接前必須做好待焊區域的清理工作,清除焊接坡口兩側20mm范圍內的水分、油污、割渣、氧化物及銹蝕等,在減少焊接雜質的同時也減少了焊接過程中氫的來源。

(2)定位焊 定位焊采用C O2半自動焊,焊接材料選用GFR—81K2,預熱要求與正式焊縫的預熱溫度要求一致,采用氧乙炔火焰進行預熱,定位焊長度≥100mm,高度≤6mm,定位焊的間距約為500mm,定位焊中不允許有裂紋、氣孔和夾渣等缺陷存在。

(3)引弧板、引出板的選擇 抗扭箱材料屬超厚板,引弧板、引出板的選用將直接影響對接縫的端頭質量,在超厚板焊接過程中,引弧板、引出板不能單純選擇整塊進行裝配,坡口形式應與母材坡口形式相一致,引弧板、引出板與焊件的板厚差應控制在±2mm之內。

這次家庭旅行,我們在英國德文郡西南部玩了一圈。我們乘船出發,沿著美麗的河道順流而下,轉乘渡船繼續前進,然后跳上開往小鎮的蒸汽火車。旅程的最后一段是乘公共汽車返回。

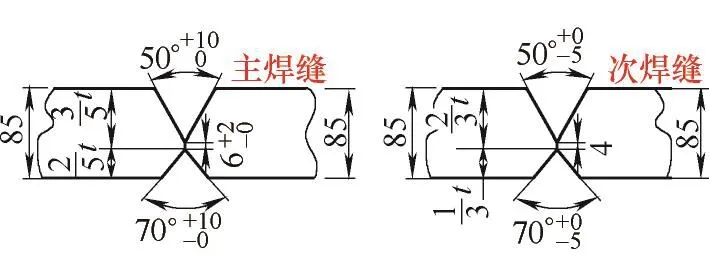

(4)坡口的制備 焊接的坡口形式和坡口角度對焊縫金屬的熔敷量及結晶過程有著直接影響。現場的坡口形式主要是X形,上坡口50°,下坡口為70°,上坡口深度加焊縫留根占板厚的2/5。在實際焊接過程中焊接變形趨向于焊接量大的構架面,同時留根過大導致翻身碳刨工作量大大增加,為了減小焊接變形量和翻身后的碳刨損耗,現場根據實際情況對焊接坡口進行了改進,改進前后形式對比如圖1所示。坡口角度減小的同時減小留根厚度,改進后主焊縫填充金屬減少,不僅減少了焊材的損耗,也極大降低了翻身后碳刨工作量,改進后通過3次翻身即可完成85mm厚鋼板的對接成形。

(5)預熱工藝 不同材質、不同厚度鋼板的預熱要求如表4所示。

(6)焊接參數厚板埋弧焊的兩個關鍵點是內部質量和焊接變形,適當提高預熱溫度和適當增加熱輸入,就可減小變形,從而降低結晶裂紋的傾向。85mm厚板對接焊接參數如表5所示。

因鋼板厚度大、剛性約束強,為了避免凝固裂紋的產生和留根焊穿,正面前兩道及反面第一道應采用小電流快速焊的方法進行焊接。

(7)厚板變形控制 對于85mm的厚板對接,在實際生產中采用如下焊接順序:正面焊接第1~10道焊道,翻轉,背面用碳弧氣刨清根,完畢后,背面焊接11~22道,再翻轉,焊接23~48道,最后翻身再焊49~62道。在焊接過程中需要注意,翻身前后焊縫處都要用電加熱片跟蹤加熱,并保持溫度>100℃,焊接過程中板的兩邊需放置10t壓鐵,減小焊接過程中上翹變形。

具體過程如下:

第一,結構面進行CO2手工電弧焊進行定位,定位焊標準參照上述定位焊工藝,定位結束后清理焊渣,然后進行埋弧焊作業第1~10道,第1道采用小電流快速焊的方法進行焊接,各道的焊接數參如表5所示,焊接結束后板向結構面上翹高度H=20~24mm(見圖2)。

圖1

圖2 翻身前焊接

表3 抗扭箱對接縫焊材選用

第二,第1次翻身對非結構面坡口進行碳刨清根,處理后坡口根部變成U字形,深度為28~33mm,碳刨后變形量H1在3~5mm附近,打磨結束后對非

構架面進行11~22道的焊接,焊接結束后板向非結構面上翹高度H2=15~20mm(見圖3)。

第三,第2次翻身對結構面進行23~48道的埋弧焊,焊接結束后,板向結構面上翹高度H3為25~30mm(見圖4)。

第四,第3次翻身對非結構面進行49~62道焊接,焊接結束后板呈現上拱狀態,基本沒有焊接變形(見圖5)。

焊后立即用保溫棉覆蓋至焊縫上,進行焊后緩冷保溫處理,防止產生淬硬組織,以滿足焊接接頭的力學性能要求。現場實踐證明,上述焊接工藝能夠滿足抗扭箱厚板焊接的質量及精度要求,可以指導后續的厚板焊接。

以上是針對85mm厚板進行的焊接層數統計,不同板厚對接時的多層多道焊的層數統計如表6所示。

(8)焊接缺陷的返修及表面處理 焊縫修補采用CO2焊進行,焊材等級應與原施焊接頭要求的焊材等級要求相同。焊補時應將焊補處預熱至100℃以上,局部修補處焊道長度必須>50mm。

4. 探傷要求

抗扭箱厚板的探傷較以往探傷更為嚴格。傳統探傷在焊縫的一面進行單面雙側UT檢測,而抗扭箱厚板的UT檢測是對焊縫進行雙面雙側100%檢測,有效避免了焊接缺陷的漏檢,同時缺陷檢測的靈敏度更高。現場厚板的超聲波檢測,都必須在焊后48h以內進行。

5. 結語

18 000TEU是我公司近年來制作的第一條大型集裝箱船,克服種種困難,歷時6個月,成功完成了集裝箱船超厚板焊接172套,超聲波探傷(UT)檢測合格率在98%以上,在保證了焊接質量的同時也保證了抗扭箱的上胎制作計劃。抗扭箱的制作過程得到了船東、船檢的一致認可,實踐證明上述工藝滿足了焊接質量要求,可以指導實際生產,抗扭箱厚板的焊接制作過程為后續厚板的批量制作積累了經驗。

表4

表5 焊接參數

圖3 第1次翻身后焊接情況

圖4 第2次翻身后焊接情況

圖5 第3次翻身后焊接情況

表6 不同板厚對接的多層多道焊層數

參考文獻:

[1] 趙偉興.船舶電焊工[M].北京:國防工業出版社,2008.

20150125

作者簡介:蔡金裕等,上海外高橋造船有限公司助理工程師。