鐵路貨車輪對軸徑自動測量機研究及應用

覃明毅(南寧鐵路局車輛處,工程師,廣西 南寧 530029)

鐵路貨車輪對軸徑自動測量機研究及應用

覃明毅

(南寧鐵路局車輛處,工程師,廣西南寧530029)

摘要:本文介紹了采用光幕測量技術和計算機技術,自動完成輪對的定位、旋轉、測量,具有測量精度高、速度快,測量數據可溯源、即時顯示打印、存儲、傳輸的貨車輪對軸徑自動測量機的原理、結構、用途,以滿足貨車輪軸檢修線上快速、準確測量軸徑的要求。

關鍵詞:貨車輪對;軸徑;光幕測量;自動測量機

10.13572/j.cnki.tdyy.2015.04.0016

隨著我國鐵路快速發展,貨車運輸向重載發展,如何保障運輸設備可靠運行向鐵路行業提出新的課題。鐵路每天約有幾十萬輛貨車輛在在鐵路線上日夜運行,設備發生故障不可避免,據統計在貨車所發生的故障中軸承故障占比例最高。因此,保障貨車的可靠運行的重點是保證輪對軸承制造質量及裝配質量,軸承的制造質量主要由生產廠保證,軸承的裝配質量是由車輛制造、維修工廠及鐵路局運營維修企業保證。貨車段級及以上修程時,達到退卸要求的軸承必須按照相關規定進行退卸。按照原鐵道部頒布的《鐵路貨車輪對和滾動軸承組裝檢修規則》的規定:貨車輪對軸承使用時間達到8年或里程達到80萬km必須退卸,除貨車走行公里和使用時間規定退卸軸承外,貨車在運用中發生熱軸、軸承密封失效、異音、卡滯以及車輪踏面缺陷超限等故障輪對均需退卸軸承。因此,貨車輪對檢修過程中需重新壓裝軸承的輪對數量較多,在輪對壓裝軸承過程中軸頸的檢測工作量很大,一般情況下,一個車輛段一天要檢測50~100個輪對軸頸。

軸承內圈與軸頸的裝配是過盈配合,其過盈量在相關的技術標準中有規定。如果過盈量過大將造成軸承內圈崩裂,如果過盈量過小將造成軸承內圈轉動。因此,軸承內圈與軸頸的裝配是一個重要工序,并且這道工序質量主要是在軸承的測量精度,而軸承內圈制造出廠已精確測量并在軸承標注,使用單位在壓裝軸承前必須復測。可見輪對軸徑測量是非常重要的工作。目前普遍采用人工使用外徑千分尺測量的方式,這種測量方式存在較多弊端,一是測量準確度受到操作者熟練程度影響;二是工作者容易簡化作業,沒有按照《鐵路貨車輪對和滾動軸承組裝檢修規則》中的要求,進行Ⅰ、Ⅱ兩截面和Ⅰ、Ⅱ兩截面均勻分布3個方向測量取算術平均值進行軸頸直徑測量,造成軸頸直徑數據不精確,影響軸承內圈與軸頸的裝配過盈量選配,從而出現軸承壓裝曲線不合格而返工或運用中出現軸端螺栓折斷、軸承內圈轉動等情況;三是記錄的填寫容易出現錯誤、漏項、涂改;四是效率低下、勞動強度大,不適應生產線速度。在此背景下,研制高精度軸徑自動測量機是貫徹中國鐵路總公司提出的“以裝備保工藝、以工藝保質量、以質量保安全”的指導思想和輪軸“檢修及加工數控化、檢測及組裝自動化、過程管理信息化、生產組織集約化”的思路,積極推進輪軸技術及管理現代化進程,實現安全穩定、質量可靠、工藝科學、裝備先進、管理規范的目標。

1 輪軸檢修技術要求

依據《鐵路貨車輪對和滾動軸承組裝檢修規則》,輪對軸徑直徑主要有150 mm和130 mm兩種規格,如150 mm規格的檢修限度為:原型尺寸150+0.068+ 0.043 mm、圓柱度≤0.010 mm、圓度≤0.025 mm,廠修尺寸150+0.068 0.025+mm、圓柱度≤0.015mm、圓度≤0.025 mm,段修尺寸150+0.068 0+0.02、圓柱度≤0.015 mm,圓度≤0.025 mm,可見測量精度必須要達到0.005 mm,車輛的制造、維修企業軸頸測量工作量大、精度要求高,采用自動化的測量方式勢在必行。

2 技術方案

2.1采用光幕測量技術光電傳感器是一種感應其接收的光強度變化的電子器件,包含光學系統、放大器和開關量輸出裝置。所有光電傳感器都使用調制光以排除周圍光源可能的影響,工作時,發光器通道發出光脈沖而對應的接收器同時來尋找該脈沖,當找到后即完成一個通道的掃描,接著轉向下一個通道,直到所有的掃描都完成。當一個周期掃描完成后,系統記錄那些通道通光,那些通道被遮擋,根據系統定義輸出一個信號,該信號可以為模擬量信號、開關量信號、也可以是RS 485通訊信號。測量光幕是一種特殊的光電傳感器,與普通的對射式光電傳感器一樣,包含相互分離且相對放置的發射器和收光器兩部分,但其外形尺寸較大,為長管狀。測量光幕發射器產生的檢測光線并非如普通傳感器般只有一束,而是沿長度方向定間距生成光線陣列,形成一個“光幕”,以一種掃描的方式,配合控制器及其軟件,實現測量物體外形尺寸的功能。光幕測量系統要正常工作需配備一個控制器,控制器使用軟件進行編程設定,可提供多種掃描模式和檢測分析模式,而且可通過串行接口與PLC或計算機進行通訊,傳遞控制或掃描結果,另外還可接入觸發信號控制掃描過程。光幕測量原理見圖1所示。

圖1 光幕測量原理示意圖

光幕測量的精度由光束密度決定(見圖2所示)。目前已有成熟產品可達0.001 mm的精度。

圖2 光幕測量的精度由光束密度決定示意圖

設計采用日本基恩士公司產的高速度、高精度數字測微儀產品,最大測量距離65 mm,測量精度± 0.003 mm。輪軸軸頸直徑最大是防塵板座直徑180 mm。因此采用2對測量傳感器的測量方案,見圖3所示。

圖3 采用2對測量傳感器的測量方案

測量采用對比測量的方法,即編制測量處理系統,建立數學模型和對比坐標系,將標準的軸頸測量后,在坐標系統標定,再將被測件測量后,在坐標系統標出,進行對比,經計算機處理從而得出被測件的測量數據。

2.2輪對定位測量采用機床加工輪對軸頸的定位方式,兩端采用高精度的頂尖對輪對進行定位,以步進電機通過絲桿驅動測量模塊沿高精度的直線導軌向前移動,測量出輪對軸頸兩個截面及防塵板座處的直徑。測量結構形式類似于輪對軸頸加工,實現了測量基準和加工基準的統一,有效保證了測量精度。測量裝置執行部份采用液壓、氣動方式,由工業計算機來進行控制,實現自動化的定位及測量。

2.3輪對的旋轉輪對旋轉采用橡膠輪接觸車輪輪輞內側面的方式驅動輪對旋轉,以保證對軸頸、防塵板座進行圓周方向上的多點測量,該裝置能夠按照計算機設定的角度進行自動定位旋轉,旋轉過程中不會損傷輪對和軸頸等部位。

3 設計

3.1總體要求設計以滿足中國鐵路總公司《鐵路貨車輪軸組裝檢修及管理規則》及《輪軸卡片(車統-51 C)》規定要求為原則,整機由工業控制計算機、測量系統、氣動系統、液壓系統、電氣控制系統等部分組成。實現輪軸定位、測量自動化,測量數據管理微機化、測量精度高達到技術標準要求。設備設有聯網功能,可將輪對參數及測量結果上傳給HMIS系統,也可將測量結果直接傳于軸承選配系統,與軸承內徑數據進行選配,并將選配數據輸送軸承立體倉庫選配,并通過鐵路貨車滾動軸承壓裝選配系統直接選出相應的軸承送到壓裝工位進行壓裝,提高選配及軸承壓裝生產效率。

3.2技術標準

3.2.1適用環境海拔≤1 000 m;溫度-10℃~ 45℃;工作相對濕度≤95%;工作制為連續。

3.2.2使用條件氣源為0.5~0.7 MPa;電源為AC 380 V 50 Hz三相五線;被測軸徑為130 mm、150 mm

被測輪對內側距為1 353 mm;被測車輪滾動圓直徑為790~920 mm;被測防塵板座直徑≤180 mm;被測車軸長度≤2 286 mm;被測輪對重量≤3 t。

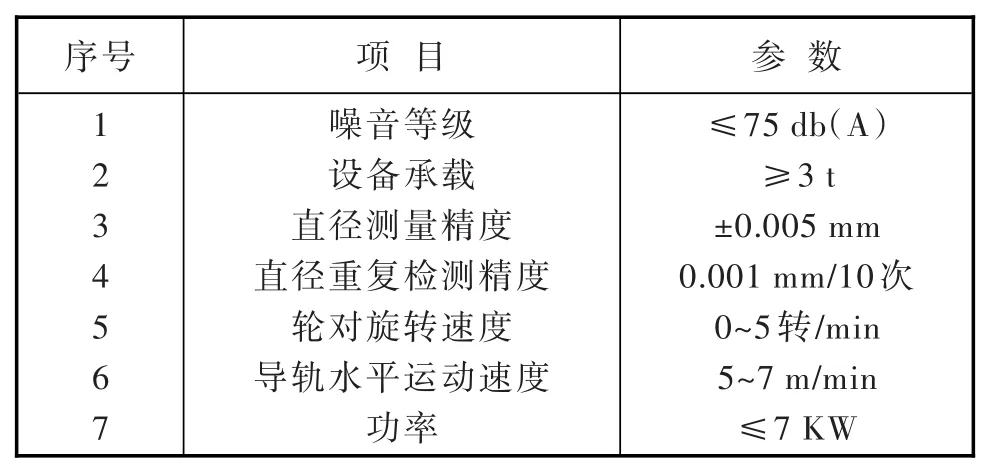

4.2.3設備主要技術參數設備的主要技術參數見表1.

表1 設備主要技術參數

4 結構

4.1設備總體結構設備主要由機架、輪對止推模塊、輪對舉升模塊、輪對頂尖定心模塊、輪對旋轉模塊、輪對軸頸測量模塊、液壓系統、電氣控制系統等部分組成,如圖4所示。

圖4 設備總體結構示意圖

4.2測量模塊測量模塊見圖5,測量模塊裝在測量機的狀況見圖6所示。

圖5 測量模塊

圖6 測量模塊裝在測量機的狀況

由圖5、圖6可見,測量模塊由2對光電傳感器組成,測量摸塊可以沿車軸做軸向移動,測量軸頸各位置。

4.3輪對舉升模塊在計算機控制下,通過液壓油缸將輪對舉到輪心頂尖位置見圖7所示。其工作過程是將輪對置于檢測臺位后,計算機控制液壓動系統,油缸推動軸頸托座沿升降導桿移動,軸徑托座托住軸徑向上移動至輪軸孔頂尖處,通過位置傳感器計算機控制軸徑頂尖孔對準頂尖,頂尖在液壓系統控制下自動頂入輪軸頂尖孔,使輪對定位。

圖7 輪對舉升模塊

4.4輪對旋轉模塊輪對的旋轉采用計算機控制步進電機旋轉規定的角度,其旋轉機構見圖8。

圖8 旋轉機構

輪對旋轉模塊由輪對旋轉主動橡膠輪,步進電機、轉動鉸鏈、驅動氣缸、支架組成。在計算機控制下,氣缸推動膠輪繞鉸鏈轉動,靠貼靠輪對輪輞端面,步進電機旋轉,膠輪驅動輪對旋轉至計算機設定角度。

5 軸頸自動測量機工序

在計算機控制下,軸頸測量機通過液壓、氣動、電動自動完成以下工序:

輪對進臺軸頸托座沿導桿上升托住軸頸軸頸托座上升使軸頸頂尖孔對準頂尖處頂尖移動頂住輪軸頂尖孔測量模塊移動至軸頸測量處測量軸頸1輪對旋轉測量軸頸1完成測量測量模塊移動測量軸徑2輪對旋轉測量軸頸2計算軸頸圓度、圓柱度數據存儲、顯示、打印、上傳HMIS系統。

6 結束語

隨著科技的發展,光膜測量技術的應用已成熟,應用光幕測量技實現貨車輪對軸頸的自動化測量已具有可行性。鐵路貨車輪對檢修已形成流水線的規模化檢修,軸頸測量項目多,要求精度高速度快,人工測量已不適應,輪對軸頸自動測量機的應用可極大提高測量速度和精度,消除人為誤差確保軸承壓裝質量,便于測量數據形成網絡化管理,通過軸承庫管理系統,可實現軸承自動選配,顯著提高輪對檢修的工作效率。

文章編號:1006-8686(2015)0047-04

文獻標識碼:A

中圖分類號:U279.3+23