氣體分餾裝置優化擴產研究

滕娜娜中國石油化工股份有限公司勝利油田分公司石油化工總廠, 山東 東營 257000

?

氣體分餾裝置優化擴產研究

滕娜娜

中國石油化工股份有限公司勝利油田分公司石油化工總廠, 山東 東營 257000

為適應勝利油田石油化工總廠上游裝置液化氣原料來料的不斷增加,提高現有氣體分餾裝置液化氣加工處理能力,在不更新現有設備、保證安全生產的前提下,通過對氣體分餾裝置的生產操作參數進行分析優化,合理調整工藝流程,解決裝置運行過程中影響擴產的“瓶頸”難題,實現了裝置加工處理能力由最初設計的10 t/h提高至15.5 t/h,且生產運行平穩,產品質量好、收率高,獲得了較好的運行效果和生產效益。

氣體分餾;優化;操作參數;擴產

0 前言

中國石油化工股份有限公司勝利油田分公司石油化工總廠(以下簡稱“總廠”)8×104t/a氣體分餾裝置1995年建成投產,以油田輕烴為原料生產正丁烷產品。2003年總廠對氣體分餾裝置進行改造設計,以總廠生產的催化液化氣為原料生產精丙烯產品,改造后的裝置加工能力仍為8×104t/a。2004年7月裝置改造完成后即投產運行。裝置生產平穩,在設計負荷下丙烯產品質量好、收率高。由于屬于改造裝置,原有各塔的汽液相負荷均較大,回流比較高,因此對利舊的塔板重新核算后,進行了堵孔。利舊設備有較大的加工富裕量。而新增丙烯塔采用高效的ADV方型浮閥塔板,該塔板通量大、效率高,操作彈性大,可適應較高負荷。近年來總廠催化液化氣年產量逐步增加至12×104t以上,氣體分餾裝置隨之采取了消除擴產“瓶頸”的措施,并對生產操作參數進行了優化。目前,裝置處理能力已達到設計值的1.55倍,且生產運行平穩,產品質量及收率優于總廠要求。

1 氣體分餾裝置概況

1.1 裝置流程

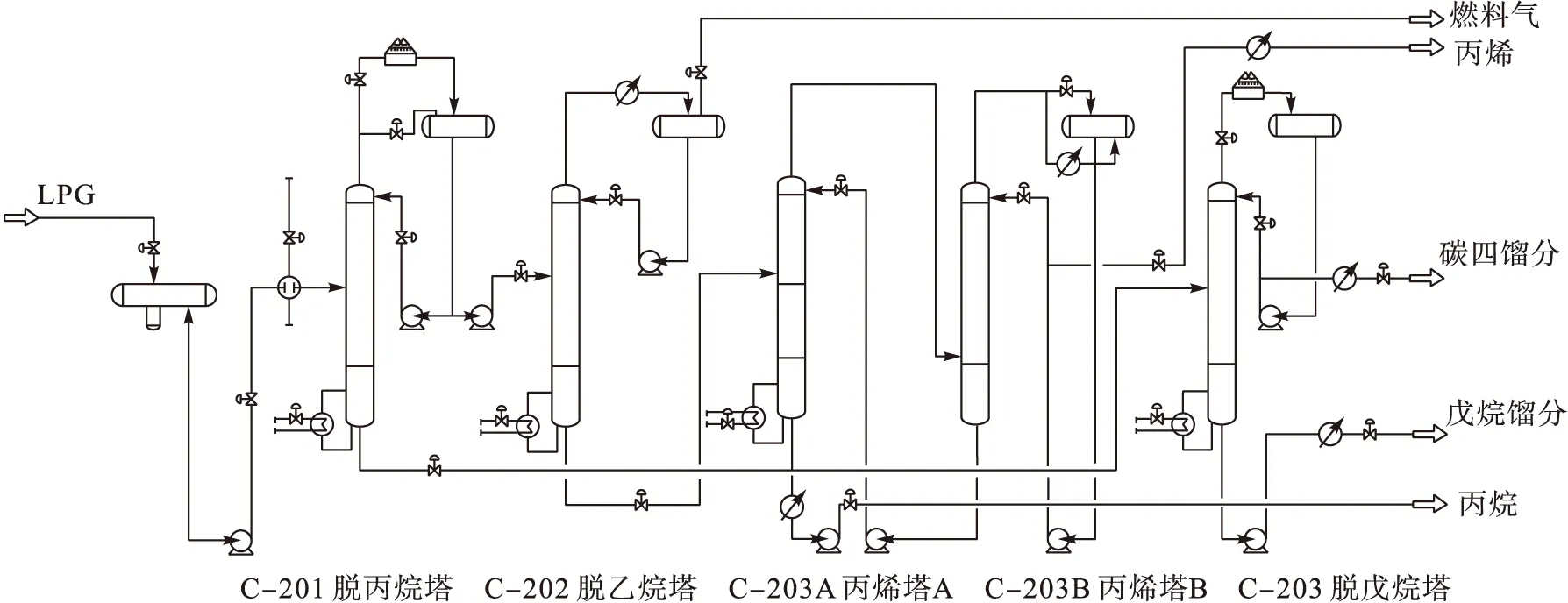

氣體分餾裝置流程見圖1。原料首先進入脫丙烷塔(改造前為異丁烷塔),塔頂餾出的碳二、碳三組份進入脫乙烷塔(改造前為乙烷塔),塔底餾出的碳四、碳五組份進入脫戊烷塔(改造前為正丁烷塔)作為該塔進料。

脫乙烷塔塔頂液相全部打回流,回流罐頂燃料氣泄放至重催裝置,塔底為碳三組份,進入丙烯塔1(新增)。丙烯塔1頂氣相通過大管線進入丙烯塔2(新增)第1層塔板下,丙烯塔2底部液位通過中間回流泵打回丙烯塔1第100層塔板上。丙烯塔2頂產出丙烯,丙烯塔1底產出丙烷。

脫戊烷塔塔頂產出碳四餾份,塔底產出戊烷餾份[1]。

1.2 產品方案

1.3 原料組成

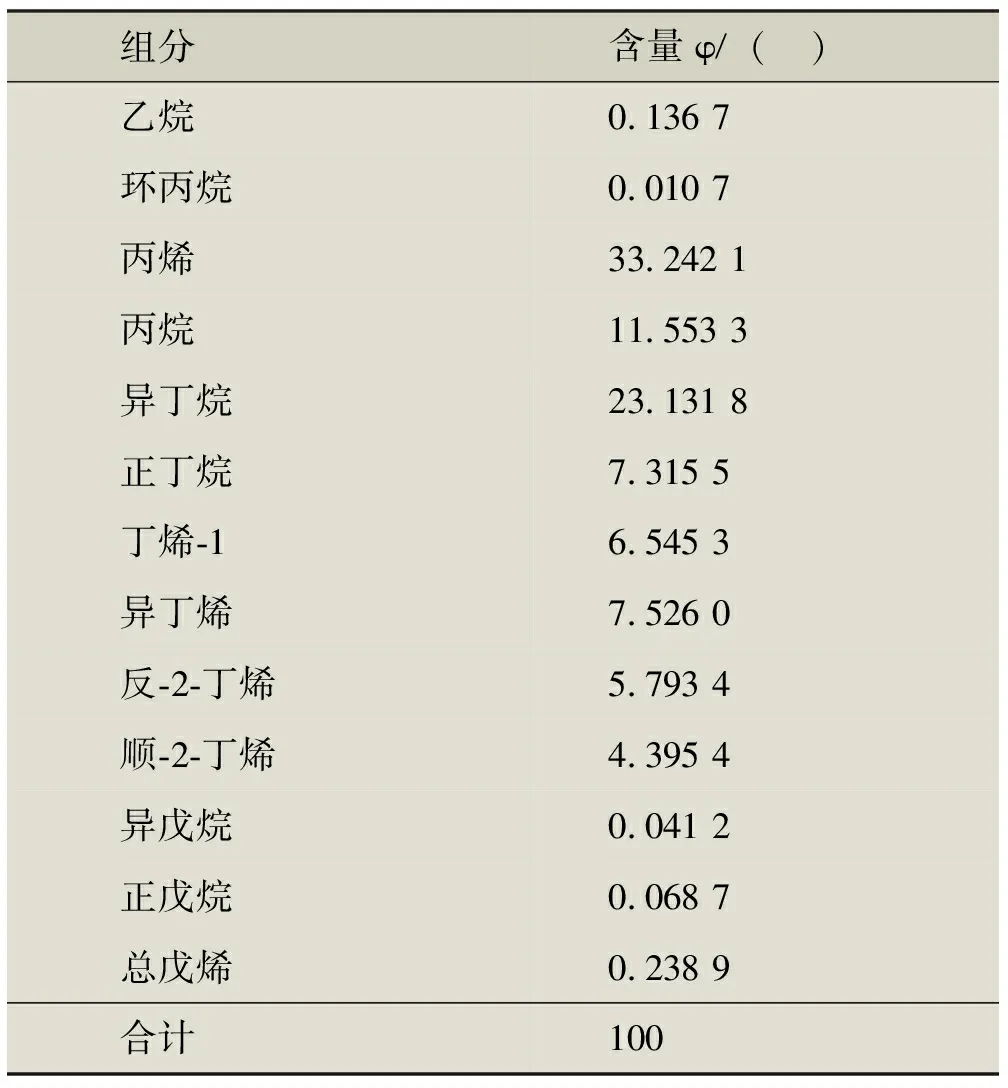

氣體分餾裝置原料組成見表1。

圖1 氣體分餾裝置流程圖

表1 氣體分餾裝置原料組成

組分含量φ/()乙烷0 1367環丙烷0 0107丙烯33 2421丙烷11 5533異丁烷23 1318正丁烷7 3155丁烯?16 5453異丁烯7 5260反?2?丁烯5 7934順?2?丁烯4 3954異戊烷0 0412正戊烷0 0687總戊烯0 2389合計100

2 裝置擴產限制因素和消除措施

2.1 裝置處理量受上游來料量影響

由于本套裝置為改造裝置,以原來裝置分餾部分的原料緩沖罐作為目前整套裝置的進料罐,容積僅18.84 m3,緩沖能力差;上游裝置來料量控制方式為液位控制,送料量波動大,且受換堿等操作影響,常出現長時間送料量較小的問題,導致本裝置不得不隨之降量,而當來料量過大時,超出本裝置處理能力的部分又不得不分流至輕烴罐區。不僅使裝置處理量隨上游裝置送料情況多次調整,造成操作不平穩,也限制了裝置每天的總處理量。針對此問題,提出將原裝置區內閑置的裝置進料罐與原料緩沖罐并聯使用的措施。具體做法是將裝置進料線利用三通一分為二,分別接入兩罐罐頂入口,兩罐出口管線利用三通合二為一,連至脫丙烷塔進料泵出口管線上。為保證兩罐氣壓平衡,罐頂部氣相以管線相連通。實現兩罐并聯后,緩沖容積可增加至59 m3,緩沖能力大增。2009年12月投入使用后,裝置處理量能保持在最大負荷狀態下,未再受上游裝置影響。

2.2 脫丙烷塔進料泵不上量

裝置在運行過程中,存在脫丙烷塔進料泵輸送量隨氣溫變化的現象,在夏季突降大雨時或秋冬季節,該泵最大流量僅8 t/h左右。經分析得知出現該現象是由于原料為常溫,受氣溫影響時其溫度遠低于設計溫度40 ℃,最低時不足10 ℃,導致進料緩沖罐內實際工作壓力最低僅0.5~0.6 MPa,泵吸入口壓力低于設計值,導致泵不上量。針對此問題,將裝置進料罐及原料緩沖罐頂的氣相連通線與脫丙烷塔回流罐頂氣相相連并設增壓控制閥引入DCS,在DCS上通過設定緩沖罐頂壓力來控制脫丙烷塔回流罐內氣相進入兩罐的量,由此來提高兩罐壓力并保持穩定。由于脫丙烷塔回流罐操作壓力達1.7 MPa左右,且主要為碳三混合物,因此改造后脫丙烷塔回流罐壓力及裝置原料組分沒有明顯變化。該措施實施后,脫丙烷塔進料泵長期穩定在流量15.5 t/h的狀態工作。

2.3 丙烯塔回流溫度不穩定

丙烯塔在設計上使用熱旁路壓力控制方案,塔頂冷凝器僅有循環水的上水手閥。通過調節經熱旁路進入回流罐氣相量的大小來調節塔與回流罐之間的壓差。壓差增大時,冷凝器中的液面降低,冷凝器冷卻面積擴大,提高了塔頂餾出汽相冷凝量,降低了塔的操作壓力。壓差減小時,冷凝器中液面升高,冷凝面積減小,又減小了塔頂餾出氣相的冷凝量,增大了塔的壓力,以此實現了對塔頂操作壓力的控制。但由于冷凝器內循環水量不可調,而公用系統循環水的水溫和水壓變化較快,使得塔頂回流溫度變化超過6 ℃。根據丙烯塔控制方案,回流量為流量自控,在進料量不變的情況下基本不變,丙烯產品的流量由丙烯塔回流罐液位控制,因而回流溫度的變化對丙烯流量有較大影響,進而影響丙烯塔的操作回流比[2],計算過程如下:

當回流過冷時,離開頂塔板的蒸汽量就比進入的要少,其差值與回流的顯熱有關:

Vn-1-Vn=L(TV-TL)Cp/Hv

(1)

式中:Vn-1為進入頂塔板的蒸汽量,kg;Vn為塔頂蒸汽量,kg;L為回流量,kg;TV為泡點溫度,℃;TL為回流溫度,℃;Cp為回流比熱容,kJ/(kg·℃);Hv為汽化潛熱,kJ/kg。

因為用丙烯流量D來控制回流罐液位,所以回流溫度降低所引起的塔頂氣相流量的減少便全部通過冷凝器加在丙烯流量上。

將式(1)對回流溫度微分后兩邊分別除以D即可得到丙烯流量的相對變化:

(2)

2.4 丙烯塔回流管線涂刷保溫隔熱膠

丙烯塔回流管線為裸線,管線長度約80m。由于本套裝置處于我國北方,冬季氣候寒冷,造成冬季丙烯塔回流入塔溫度明顯低于冷凝器冷后溫度。而提高冷凝器冷后溫度又會造成塔頂餾出的氣相不能完全被冷凝,塔頂壓力過高[3]。回流溫度過低,造成該塔操作回流比下降,嚴重影響了丙烯塔的分離效果。這是我國北方氣體分餾裝置存在的通病。據此實施了丙烯塔回流管線上涂刷保溫隔熱膠的措施[4],丙烯塔頂冷后溫度與回流入塔溫度的溫差有所減小,不再對丙烯塔分離效果造成嚴重影響。

3 操作參數的調整優化

3.1 脫丙烷塔操作參數調整優化

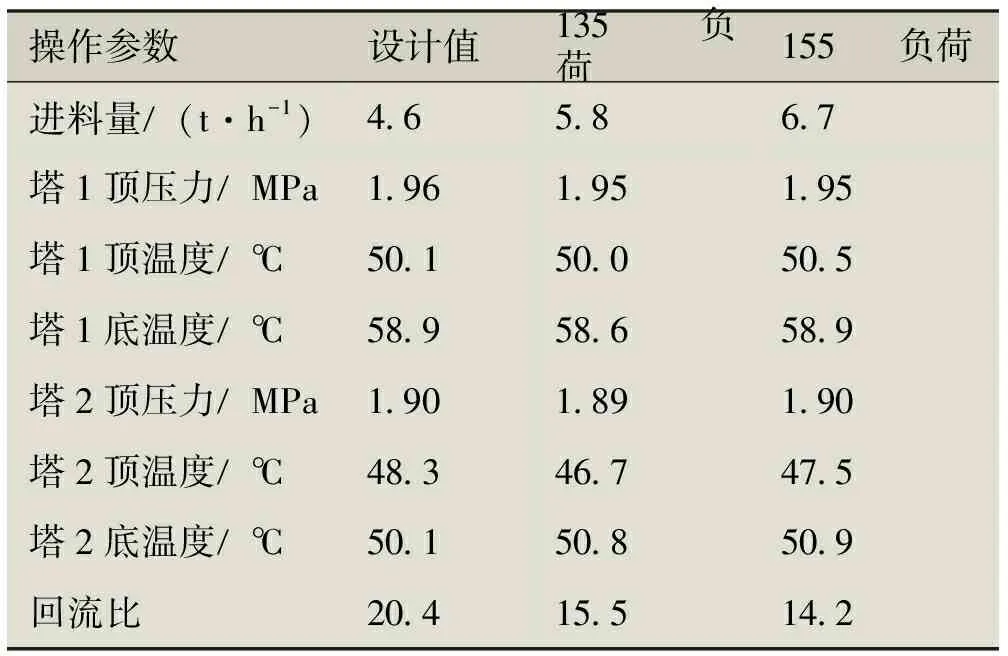

脫丙烷塔生產操作參數調整優化見表2。

表2 脫丙烷塔設計及實際生產操作參數對比

優化過程中降低了脫丙烷塔操作壓力,降低壓力可以使輕重組分的相對揮發度增大,使之更容易分離[5],達到降低回流比的目的。但由于脫丙烷塔為F1浮閥塔板,塔板效率相對較低,且生產負荷的增加幅度大,操作回流比仍大幅上升[6]。

3.2 脫乙烷塔操作參數調整優化

脫乙烷塔生產操作參數調整優化見表3。

表3 脫乙烷塔設計及實際生產操作參數對比

操作參數設計值135負荷155負荷進料量/(t·h-1)4 75 86 7塔頂壓力/MPa2 902 552 60塔頂溫度/℃58 848 650塔底溫度/℃70 564 566 7回流比65 5基本全回流基本全回流

由于原料中碳二組份含量較少,脫乙烷塔在降壓操作后其塔頂的燃料氣泄放量較設計值低很多,保持基本全回流操作。且碳二含量低也降低了對脫乙烷塔頂底分離效果的要求。

3.3 丙烯塔操作參數調整優化

丙烯塔生產操作參數調整優化見表4。

表4 丙烯塔設計及實際生產操作參數對比

操作參數設計值135負荷155負荷進料量/(t·h-1)4 65 86 7塔1頂壓力/MPa1 961 951 95塔1頂溫度/℃50 150 050 5塔1底溫度/℃58 958 658 9塔2頂壓力/MPa1 901 891 90塔2頂溫度/℃48 346 747 5塔2底溫度/℃50 150 850 9回流比20 415 514 2

丙烯塔采用ADV方型浮閥塔板,該塔板通量大、效率高、操作彈性大[7],因此隨生產負荷的提高,根據丙烯及丙烷的質量情況嘗試逐步降低操作回流比,以減小塔頂冷凝器及塔底再沸器的熱負荷。

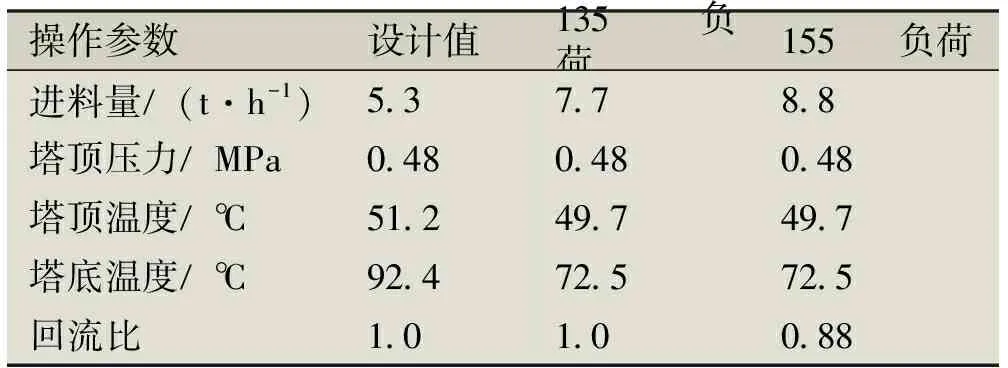

3.4 脫戊烷塔操作參數調整優化

脫戊烷塔生產操作參數調整優化見表5。

表5 脫戊烷塔設計及實際生產操作參數對比

操作參數設計值135負荷155負荷進料量/(t·h-1)5 37 78 8塔頂壓力/MPa0 480 480 48塔頂溫度/℃51 249 749 7塔底溫度/℃92 472 572 5回流比1 01 00 88

由于產品方案與設計不同,也就降低了對脫戊烷塔分離效果的要求[8]。實際生產操作中降低了該塔底溫及操作回流比,使更多的碳四組份從塔底餾出,可以降低本套裝置及下游MTBE裝置的生產能耗[9]。

3.5 產品質量情況

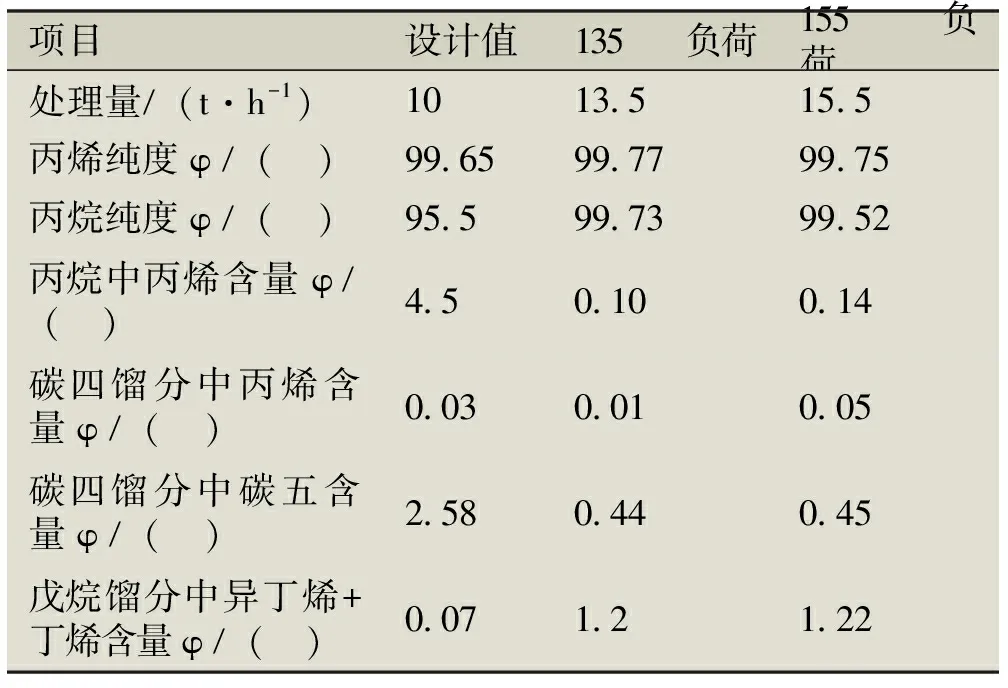

優化前后裝置產品質量情況見表6。

表6 裝置產品質量情況設計及實際值對比

項目設計值135負荷155負荷處理量/(t·h-1)1013 515 5丙烯純度φ/()99 6599 7799 75丙烷純度φ/()95 599 7399 52丙烷中丙烯含量φ/()4 50 100 14碳四餾分中丙烯含量φ/()0 030 010 05碳四餾分中碳五含量φ/()2 580 440 45戊烷餾分中異丁烯+丁烯含量φ/()0 071 21 22

由表6可以看出,由于各塔操作參數的優化調整非常有效,隨著生產負荷的提高,裝置產品質量變化不大。從丙烷純度、丙烷中丙烯含量及碳四餾分中丙烯含量的變化可以看出雖然脫丙烷塔及丙烯塔的分離效果隨裝置負荷的增大微有下降,但裝置各項產品仍然滿足甚至遠優于產品質量指標要求[10]。

4 結論

通過對本套裝置實施消除擴產“瓶頸”的技改措施,以及對各塔生產操作參數的調整優化,實現了在保證產品質量的基礎上裝置大幅度擴產的目的。裝置處理能力達到設計值的1.55倍,充分挖掘了本套裝置的擴產潛力,按照丙烯產品10 000元/t左右的市場價格,經濟效益十分可觀。

[1] 王 暉,王 瑜,曾 毅.正丁烷分離裝置改產丙烯的技術改造及其運行優化[J].石油化工設計,2007,24(4):10-12.WangHui,WangYu,ZengYi.ReconstructionandOptimizationofN-butaneSeparationUnittoProducePropylene[J].PetrochemicalDesign,2007,24(4):10-12.

[2] 林世雄.石油煉制工程[M].北京:石油工業出版社,2000:193-194.LinShixiong.PetroleumRefiningEngineering[M].Beijing:PetroleumIndustryPress,2000:193-194.

[3] 陸士慶.煉油工藝學[M].北京:中國石化出版社,1993:238-240.LuShiqing.PetroleumRefiningTechnology[M].Beijing:SinopecPress,1993:238-240.

[4] 中國石化集團上海工程有限公司.化工工藝設計手冊[M].北京:化學工業出版社,2003:3-91.SinopecShanghaiEngineeringCo.,Ltd.,ChemicalProcessDesignHandbook[M].Beijing:ChemicalIndustryPress,2003:3-91.

[5] 王 政,呂向紅,陸恩錫,等.氣體分離過程工藝條件的優化[J].青島科技大學學報,2004,25(4):9-12.WangZheng,LüXianghong,LuEnxi,etal.OptimizationofProcessConditionsforGasFractionationUnit[J].JournalofQingdaoUniversityofScienceandTechnology,2004,25(4):9-12.

[6] 侯芙生.煉油工程師手冊[M].北京:石油工業出版社,1994:260-262.HouFusheng.TheRefineryEngineersManual[M].Beijing:PetroleumIndustryPress,1994:260-262.

[7] 中國石油和石化工程研究會.煉油設備工程師手冊[M].北京:中國石化出版社,2003:66-78.ChinaPetroleumandPetrochemicalEngineeringResearchAssociation[M].Beijing:RefiningEquipmentManual:ChinaPetrochemicalPress,2003:66-78.

[8] 楊 堅,李慶宇.氣體分餾裝置擴能技術改造[J].煉油技術與工程,2007,37(4):21-24.YangJian,LiQingyu.ExpansionRevampingofaLPGFractionationUnit[J].PetroleumRefineryEngineering,2007,37(4):21-24.

[9] 張學麗,郭孝新,王 慶.氣體分餾裝置改造[J].遼寧化工,2006,35(2):51-54.ZhangXueli,GuoXiaoxin,WangQing.TransformationofGasRecoveryUnit[J].LiaoningChemicalIndustry,2006,35(2):51-54.

[10] 聶朋果,張漢斌.氣體分餾裝置的節能技術改造[J].河南化工,2010,27(11):55-56.NiePengguo,ZhangHanbin.Energy-savingTechnicalReconstructionofGasFractionationUnit[J].HenanChemicalIndustry,2010,27(11):55-56.

2015-01-14

滕娜娜(1982-),女,山東昌樂人,工程師,學士,主要從事化工工藝技術管理工作。

10.3969/j.issn.1006-5539.2015.04.007